Perte de la puissance du moteur et capotage à l’atterrissage

de l’hélicoptère Bell 214B-1, C-GTWV

exploité par Transwest Helicopters Ltd.

à 20 nm au nord-ouest de Lillooet (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

L’hélicoptère Bell 214B-1 (immatriculation C-GTWV, numéro de série 28048) de Transwest Helicopters Ltd., avec 2 pilotes à bord, participe à des activités de lutte contre les incendies approximativement 20 milles marins au nord-ouest de Lillooet (Colombie-Britannique). À 11 h 24, heure avancée du Pacifique, après avoir rempli le réservoir héliporté, l’hélicoptère s’approche de sa cible près de la vallée d’un ruisseau. Alors que l’hélicoptère ralentit et commence à descendre au-delà d’une crête dans la vallée du ruisseau, le moteur perd de la puissance. Le commandant de bord, qui occupe le siège de gauche, tourne immédiatement l’hélicoptère vers la gauche pour remonter au-dessus de la crête en vue de se rendre à une clairière, largue le réservoir et l’élingue longue de 130 pieds du crochet ventral et descend vers une zone à découvert pour atterrir. L’hélicoptère se pose brutalement sur un relief accidenté en pente et se retourne par l’avant. Lorsqu’une des pales avançantes du rotor principal heurte le sol, la cellule est en position quasi verticale en piqué, ce qui fait ensuite pivoter le fuselage de sorte que l’hélicoptère atterrit sur le côté gauche. Un petit incendie se déclare après l’impact. Le commandant de bord subit une commotion cérébrale et perd connaissance. Le copilote réussit à s’en sortir avec des blessures mineures et à extirper le commandant de bord de l’épave. Le commandant de bord reprend connaissance quelques minutes plus tard. L’hélicoptère est lourdement endommagé. La radiobalise de repérage d’urgence de 406 MHz s’active, mais le raccord de fixation de l’antenne est brisé; par conséquent, le réseau de satellites de recherches et sauvetage ne reçoit aucun signal.

Renseignements de base

Déroulement du vol

Le jour avant l’accident, le régulateur de carburant (FCU) de l’hélicoptère en cause a été remplacé en raison du signalement d’un affaissementNote de bas de page 1 anormal et excessif du régime du rotor principal. L’hélicoptère a ensuite effectué 8 heures de vol sans incident, et les pilotes en cause dans l’accident ont signalé que l’affaissement du régime était moins prononcé qu’il ne l’était avant le changement du FCU. Le jour de l’événement, l’hélicoptère a été ravitaillé et a décollé vers 10 hNote de bas de page 2.

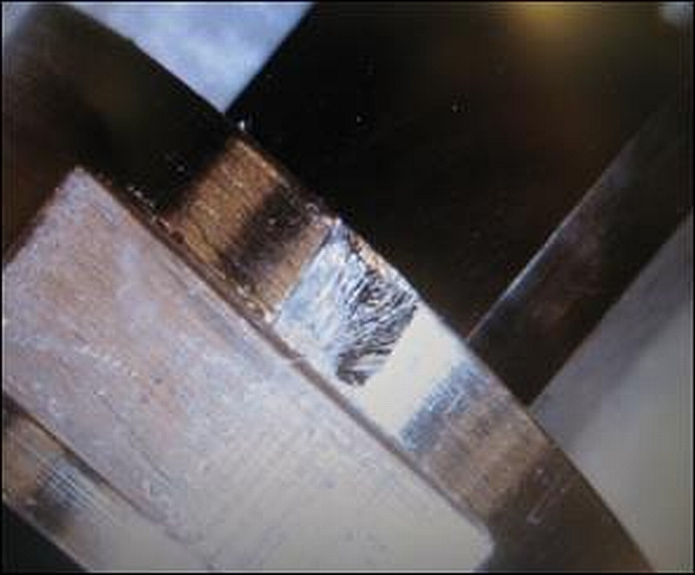

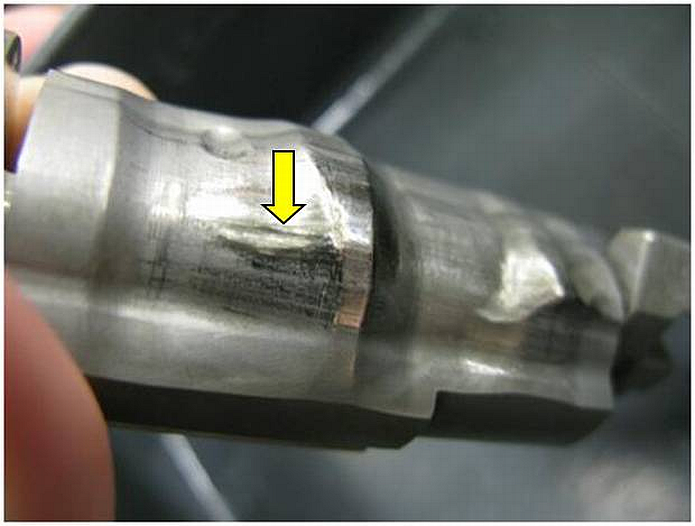

Pendant le vol en cause, les pilotes ont effectué 12 largages d’eau avec succès. Alors que le commandant de bord se préparait à larguer une autre charge d’eau, à une altitude d’environ 200 pieds au-dessus du sol (agl) et une vitesse indiquée de 20 nœuds, le moteur a subi une perte de puissance. Cette perte de puissance a entraîné une chute rapide de régime du rotor principal et a déclenché les voyants d’avertissement et l’alarme sonore de bas régime de rotor et de panne de moteur. Le commandant de bord a mené l’hélicoptère au-dessus de la crête afin de retourner à une clairière que l’hélicoptère venait de passer, a abaissé le levier de pas collectif pour réduire la demande de puissance, a effectué un virage vers la gauche, a largué le réservoir héliporté et l’élingue longue de 130 pieds du crochet ventral et est descendu vers une zone à découvert. En raison de la proximité de l’hélicoptère au sol lorsque la perte de puissance s’est produite, les pilotes n’ont pas eu le temps d’essayer de passer du mode de régulation de carburant automatique au mode de régulation de carburant manuelleNote de bas de page 3. À mesure que l’hélicoptère s’approchait du sol, le commandant de bord a adopté une assiette presque à l’horizontale et a relevé le levier de pas collectif au maximum pour amortir l’atterrissage. En raison du relief accidenté et de l’impulsion avant de l’hélicoptère, la pale avançante du rotor principal a heurté le sol sur le côté droit, et la cellule était en position quasi verticale en piqué. L’hélicoptère a capoté et s’est immobilisé sur le côté gauche, faisant face au haut de la pente (photo 1 et photo 2). La poutre de queue s’est rompue à la section du guignol de gouverne de profondeur, et l’ensemble de rotor de queue a atterri 30 pieds plus loin. Le moteur a continué de fonctionner, mais à régime réduit, jusqu’à ce que le copilote l’arrête. Le commandant de bord a perdu connaissance, tandis que le copilote s’en est sorti avec des blessures mineures. Le copilote a réussi à avoir accès au côté gauche du poste de pilotage par la fenêtre de toit gauche de la cabine (qu’il a défoncé à coups de pieds) et à tirer le commandant de bord hors de l’épave.

Un petit incendie d’huile s’est déclaré dans le canal d’éjection après l’impact et a déclenché un feu de broussailles près de l’hélicoptère. Le copilote a éteint l’incendie d’huile dans le canal d’éjection à l’aide d’un extincteur portatif. Le feu de broussailles a été éteint par d’autres hélicoptères de lutte contre les incendies volant dans la région.

L’accident a eu lieu par 50°53′45″ N, 122°17′21″ W, à une altitude de 5800 pieds au-dessus du niveau de la mer.

L’hélicoptère a été récupéré sur les lieux de l’accident et transporté aux installations de Transwest Helicopters Ltd. (TWH) à Chilliwack (Colombie-Britannique).

Conditions météorologiques

Les conditions météorologiques se prêtaient au vol selon les règles de vol à vue, et elles n’ont pas constitué un facteur dans l’accident.

Pilotes

Les dossiers indiquent que les pilotes possédaient les licences et les qualifications nécessaires pour effectuer le vol, conformément à la réglementation en vigueur. Le commandant de bord était détenteur d’une licence de pilote de ligne—hélicoptère valide et effectuait des opérations d’exploitation forestière et de lutte contre les incendies par hélicoptère pour le compte de l’exploitant depuis 13 ans. Le commandant de bord totalisait environ 26 000 heures de vol, dont au moins 11 000 sur ce type, et quelque 14 000 heures de vol de transport de charges externes faisant appel aux techniques de vol par référence verticaleNote de bas de page 4.

Le copilote était détenteur d’une licence de pilote professionnel—hélicoptère et comptait environ 120 heures de vol, toutes en hélicoptère. Le copilote était novice dans les opérations de lutte contre les incendies au moyen d’hélicoptères, et il travaillait pour l’exploitant depuis environ 1 semaine. Ses fonctions de copilote consistaient à enregistrer les heures de vol, le poids des charges et les données relatives à la performance du moteur. Il volait à titre de pilote de sécurité afin de prendre de l’expérience de vol.

Les limites de temps de vol et de temps de service de vol de l’équipage de conduite n’ont pas été dépassées, et rien n’indique que des facteurs physiologiques, comme la fatigue, auraient pu nuire au rendement de l’équipage de conduite.

Hélicoptère

L’hélicoptère Bell 214B-1, construit en 1980, est un hélicoptère monomoteur bipale. L’hélicoptère en cause était doté d’un moteur à turbine libre HoneywellNote de bas de page 5 T5508D de 2930 chevaux-puissance sur l’arbre (SHP) (numéro de série LE31953), avec une limite de puissance de 2050 SHP au boîtier d’engrenages du rotor principal. Les dossiers indiquent que l’hélicoptère était certifié, équipé et entretenu conformément à la réglementation en vigueur et aux procédures approuvées. Au moment de l’accident, l’hélicoptère comptait environ 15 810 heures de service.

L’hélicoptère en cause était doté d’un FCU Hamilton Sundstrand (modèle JFC31-20, numéro de pièce 2-160-620-22, numéro de série 86667). Le FCU avait été installé le jour avant l’événement, en remplacement du FCU avec le numéro de pièce 2-160-620-22 et le numéro de série 86675.

Au moment de l’événement, il restait environ 500 livres de carburant dans l’hélicoptère. Des calculs effectués après l’accident ont indiqué que la masse de l’hélicoptère, incluant le réservoir Bambi rempli d’eau, était d’environ 14 500 livres au moment de l’événement. La masse et le centrage de l’hélicoptère se trouvaient à l’intérieur des limites prescrites pour les opérations de vol de transport de charges externes.

Résistance à l’impact et possibilités de survie

Les forces générées par le lacet au moment de l’impact ont contribué à la nature des blessures. Les 2 pilotes portaient un casque. Au moment de l’impact et du capotage subséquent, le côté droit du casque du commandant de bord, qui occupait le siège gauche, a heurté le cadre de porte avant; le commandant de bord a subi un traumatisme d’accélération-décélération à la tête et au cou.

Les 2 pilotes portaient la partie ceinture abdominale du harnais de sécurité. Le commandant de bord ne portait pas les bretelles de sécurité parce qu’elles l’empêchaient de bien voir la charge par la fenêtre concave; le copilote a choisi de ne pas porter les bretelles de sécurité pour des raisons de confort. Si les pilotes avaient porté les bretelles de sécurité, leur corps aurait été mieux retenuNote de bas de page 6. Une étude récente du National Transportation Safety Board (NTSB) sur la sécurité a permis de conclure que le port de la ceinture abdominale et des bretelles de sécurité réduit constamment le risque que le pilote subisse des blessures graves ou mortelles comparativement au port de la ceinture abdominale seuleNote de bas de page 7. L’analyse, qui portait sur plus de 37 000 accidents d’avion monomoteur survenus entre 1983 et 2008, a permis de déterminer que le risque de blessures graves ou mortelles avec une ceinture abdominale seulement était plus élevé, dans une mesure s’approchant de 50 %, qu’avec une ceinture abdominale combinée aux bretelles de sécurité. Ces faits établis concordent avec ceux d’une étude sur la sécurité de 1985 également menée par le NTSBNote de bas de page 8.

Moteur

Le moteur a été retiré de la cellule et a été inspecté. Même s’il n’a pas été possible de le faire fonctionner sur un banc d’essai en raison des dommages causés par l’accident, le démontage du noyau central n’a révélé aucune raison mécanique directe expliquant la perte de puissance du moteur.

D’autres composants du circuit carburant du moteur ont été retirés, examinés et soumis à des essais. Parmi ces composants, mentionnons la soupape de survitesse et le diviseur de débit de carburant; ils fonctionnaient tous comme prévu. Toutes les conduites d’alimentation carburant et les raccords connexes ont été retirés, examinés et soumis à des essais. Aucun des examens ou des essais des composants n’a révélé de cause pour la perte de puissance. La vérification du câblage du système de protection contre l’emballement du moteur entre la cellule et le moteur a révélé que le disjoncteur du système avait été tiré. L’enquête a permis de déterminer que les pilotes de Transwest croyaient que le système de protection survitesse causait des arrêts moteur involontaires de l’hélicoptère Bell 214-B1, et il était normal que les pilotes de l’entreprise le désactivent. Ils le faisaient en tirant le disjoncteur du circuit de protection électrique de ce système.

Régulateur de carburant

Le FCU en cause totalisait quelque 1546 heures depuis sa plus récente révision. Il a été envoyé par le BST à une installation de réparation et de révision des composants, approuvée par Transports Canada (TC), de Honeywell Aerospatiale située à Summerside (Île-du-Prince-Édouard) (HON Î.-P.-É.), filiale de Honeywell USA. Le FCU a fait l’objet d’une inspection détaillée à la réception et d’un essai de fonctionnement, en présence de représentants du BST et de l’exploitant. Même si le FCU a échoué plusieurs points d’essai à la réception et présentait une anomalie de purge d’air qui pouvait être corrigée, l’essai fonctionnel n’a pas permis de déduire ou d’expliquer de cause pour la perte de puissance.

Essai au banc du moteur

Le FCU a ensuite été installé sur un moteur Honeywell T5508D sur un banc d’essai aux installations de TWH à Chilliwack. Le banc d’essai de moteur utilise un système de freinage hydraulique pour simuler la charge appliquée au moteur par l’intermédiaire du boîtier d’engrenages du rotor principal. Pendant les essais initiaux du moteur, le système de protection contre l’emballement du moteur du banc d’essai de moteur n’a pas fonctionné comme prévu, ce qui a entraîné la décélération du moteur à un régime de ralenti; une soupape défectueuse du banc d’essai a été remplacée pour les essais subséquents. La section de la turbine de travail (N2) du moteur alimente le boîtier d’engrenages du rotor principal; lorsque le régime du rotor principal (NR) est à 100 %, le régime spécifié N2 est égal à 96,2 %. Lors des essais subséquents, le débit de carburant a été réglé à 1480 livres à l’heure, et la charge du moteur a été augmentée pour vérifier la capacité du moteur de produire 2050 SHP. Les résultats ont démontré qu’avec le FCU en cause installé, le moteur a été capable de produire près de 120 % du couple indiqué pour l’aéronef, presque 300 SHP au-dessus de ce qui était spécifié. Pour maintenir 100 % NR, le régime N2 indiquait 95,5 %, et le régime de compresseur N1 indiquait 94,3 %.

Examen en cours de démontage du régulateur de carburant

Le FCU a été testé au banc et examiné par Hamilton Sundstrand à ses installations aux Pays-Bas. Ces essais ont produit des résultats semblables à ceux obtenus à HON Î.-P.-É. Le FCU a ensuite été entièrement démonté, et plusieurs composants ont été apportés au Laboratoire du BST à Ottawa en vue d’un examen métallurgique.

Pendant le démontage du FCU en cause aux Pays-Bas, on a constaté que le FCU n’était pas conforme à la configuration d’un FCU -22 modifié. Le FCU -22 modifié comporte plusieurs modifications propres au constructeur qui prolonge le temps entre révisions de 1800 à 2400 heures.

De plus, on a trouvé 5 fragments relativement gros dans le FCU.

- Une branche de goupille fendueNote de bas de page 9 du groupe de réglage de position de la tringlerie (photo 4), qui s’était rompue avant l’événement en raison de la fatigue causée par le frottement. La goupille fendue se trouve à côté du clapet de réduction à battant asservi. La fracture de fatigue a été causée par le contact et le mouvement mutuel de la goupille fendue et du levier de réglage de vitesse. Contrairement aux références aux autres installations de goupille fendue dans la section du boîtier de tringlerie du FCU, la figure 5-13 et l’instruction 5-14.b du manuel de maintenance des composants (CMM) F3120 de Hamilton Sundstrand ne font pas référence à une rondelle à cet endroit, et aucune rondelle n’était installée. L’absence d’une rondelle ne correspond pas à la pratique courante pour ce type d’application. On installe normalement une rondelle pour réduire le risque de rupture par fatigue due au frottementNote de bas de page 10.

- Un fragment brisé de la bride du manchon du servodistributeur N1 (photo 5). La fissure initiale dans la bride datait d’avant l’événement, et il est vraisemblable que la séparation du fragment s’est également produite avant l’événement. En 1985, Hamilton Sundstrand a publié un bulletin de service qui visait l’inclusion de fentes de retenue de manchon de servodistributeur présentant une durabilité amélioréeNote de bas de page 11. Seul le servodistributeur N2 avait été modifié conformément à ce bulletin de service. La modification n’avait pas été apportée au servodistributeur N1. Ce bulletin de service s’applique aussi aux types d’aéronefs suivants, qui utilisent tous des soupapes semblables :

- Bombardier Challenger CL-600 (turboréacteur à double flux Avco Lycoming ALF 502L);

- hélicoptère Chinook CH-47A (turbomoteurs Lycoming T55);

- British Aerospace BAE 146 (turboréacteurs double flux à réducteur Lycoming ALF 502, remplacées par la suite par les turboréacteurs double flux à réducteur dérivatives de poussée supérieure Honeywell LF 507 avec le développement des aéronefs de la série Avro RJ).

- On a aussi trouvé 3 languettes en acier inoxydable d’origine non identifiée dans les cavités et passages du FCU, où elles circulaient librement.

Les 5 fragments susmentionnés étaient tous au moins 1 dimension supérieure à 1 mm, et n’importe lequel aurait pu obstruer temporairement le débit carburant dans certains passages ou encore nuire au fonctionnement normal de certaines soupapes. Même si on a trouvé des fragments métalliques et des débris non métalliques sur plusieurs filtres, leur présence n’aurait pas nui au débit carburant au point d’entraîner une perte de puissance.

Même si on a constaté des signes d’usure sur d’autres pièces du FCU, ceux-ci n’ont pas été considérés comme des facteurs contributifs ou de causalité dans cet événement.

Affaissement excessif du régulateur de carburant par rapport au temps entre révisions prévu

En consultation avec le fabricant du FCU et le motoriste, le BST (LP 018/2011) a examiné des problèmes de perte de puissance et d’affaissement excessif de régime du rotor principal associés au Bell 214B-1 signalés antérieurement. Il a été déterminé que les FCU de Bell 214B-1 étaient souvent envoyés pour réparation ou révision avant que le temps entre révisions prévu de 1800 heures ne se soit écoulé. De 2004 à 2010, 51 unités ont été retournées pour réparation ou révision. Un temps depuis révision n’était indiqué que pour 11 de ces 51 unités. Neuf de ces unités ont été retournées avant que ne soient écoulées les 1800 heures de temps entre révisions, avec un temps depuis révision moyen de 1006 heures. Cette information n’a pas déclenché la publication de directive de conformité obligatoire de Honeywell ou du fabricant d’équipement d’origine, Hamilton Sundstrand.

De plus, un examen de toutes les données disponibles a permis d’établir que la source de la perte de puissance et de l’affaissement excessif était fort probablement associée à l’incapacité du FCU de compenser ou d’anticiper une charge accrue placée sur le moteur par le rotor principal. Souvent, il était possible de réétalonner des unités qui devaient faire l’objet d’un entretien imprévu en raison d’un affaissement excessif pour satisfaire aux critères de remise en service définis dans le manuel d’entretien des composants.

L’exploitation du Bell 214B-1 par TWH était considérée comme normale pour l’utilisation du groupe motopropulseur dans des conditions environnementales normales avec des carburants recommandés propres. Le temps depuis révision total du FCU en cause était de 1546,4 heures. Le temps depuis révision du FCU qui a été remplacé était de 1161,3 heures lorsqu’il a été retiré en raison d’affaissement excessif.

Usure de la came de carburant

elon Hamilton Sundstrand, l’usure des contours de la came 3DNote de bas de page 12 au-delà des limites précisées dans le CMM peut entraîner des anomalies de gestion du carburant. Pendant le démontage du FCU en cause à l’installation du fabricant, on a observé une rainure d’usure signalée comme inhabituelle sur la came 3D (photo 6). Cependant, aucune anomalie de gestion du carburant antérieure n’avait été signalée ou inscrite dans le carnet de route de l’hélicoptère en cause. En conséquence, la came 3D a été envoyée au Laboratoire du BST, où l’on a évalué sa contribution possible à la perte de puissance subie pendant l’événement en question. Les essais effectués par le Laboratoire du BST ont permis de déterminer que l’usure se situait dans les limites précisées par le fabricant. Ce type d’usure était caractéristique d’une interaction solide contre solide entre la surface de la came 3D et celle des galets de came, ce qui indique que de petites particules métalliques étaient enlevées des surfaces de contact de la came et des galets.

Contrôle de la qualité des révisions

Les installations de Honeywell effectuent la réparation et la révision des FCU et d’autres composants du circuit de carburant. Les installations de l’entreprise aux États-Unis ne sont pas tenues d’avoir un système de gestion de la sécurité (SGS). Au Canada, un organisme de maintenance agréé doit avoir un SGS s’il comprend la qualification de types d’aéronefs qui seraient assujettis à la sous-partie 705 du Règlement de l’aviation canadien s’ils étaient exploités pour effectuer du transport aérien commercial. À l’installation de Honeywell de l’Île-du-Prince-Édouard, un SGS était en place pour les composants utilisés par les exploitants régis par la sous-partie 705, mais pas pour ceux régis par la sous-partie 703 comme TWH.

Le CMM F3120 de Hamilton Sundstrand fournit des instructions pour la révision du FCUNote de bas de page 13. Cependant, l’alinéa 5-1(b) précise que [traduction]« seules les étapes qui sont nécessaires pour une inspection et une réparation adéquates des articles touchés doivent être effectuées ». Selon l’interprétation de Honeywell et de HON Î.-P.-É., cela signifiait qu’en l’absence d’autres instructions pour le maintien de la navigabilité, les techniciens peuvent déterminer s’il faut effectuer l’inspection sans démonter les sous-composants connexes du FCU. TC donne une définition de « révision majeure »Note de bas de page 14, mais ne définit pas le niveau d’instructions sur les révisions; il revient au fabricant d’équipement d’origine (FEO) du produit de recommander la portée et le détail du travail requis.

L’enquête a également permis de déterminer que HON Î.-P.-É. ne conserve pas de dossier particulier ou de fiches de contrôle détaillées pour indiquer toutes les tâches effectuées dans le cadre d’une révision majeure. Un document sur les processus et les essais indiquait que le FCU avait été démonté. Cependant, il ne mentionnait pas chaque tâche de démontage et ne faisait pas référence à la goupille fendue, qui (selon le paragraphe 5-14 du CMM F3120) doit être remplacée si on l’enlève. Selon l’interprétation de Honeywell et de HON Î.-P.-É. du CMM F3120, si on décide, en fonction du paragraphe 5-1, qu’il n’est pas nécessaire de poursuivre le démontage pour inspecter les sous-composants, il n’est pas nécessaire d’enlever et de remplacer la goupille fendue comme il est mentionné au paragraphe 5-14. Cependant, le manuel mentionne aussi (à l’alinéa 5-25[a] de la section 3 du CMM F3120) que le technicien [traduction] « inspecte toutes les pièces afin d’en déceler les signes d’usure, de grippage, d’arrachement de métal, de criques, d’entailles, de bavures, d’enfoncements et d’autres dommages. Porter une attention particulière aux surfaces de contact. » On y mentionne aussi, au paragraphe 5-26Note de bas de page 15, des exigences d’inspection détaillée après le nettoyage, incluant une inspection visuelle pour des filets endommagés sur la manille à écrou au groupe de réglage de position des tringleries N2. En outre, un démontage complet serait nécessaire pour inspecter la goupille à tête (no de pièce 577896-6) ou la manille à écrou (no de pièce 588326). Honeywell a demandé à HON Î.-P.-É. d’inspecter la manille à écrou en enlevant la vis de réglage correspondante pour avoir accès aux filets et les inspecter.

L’enquête a permis de déterminer que HON Î.-P.-É. croyait qu’un FCU pouvait être désigné comme une unité de type-22 si ladite unité faisait l’objet d’une révision en conformité avec CMM F3120 et que les instructions associées au bulletin de service 5508-0029 y étaient incorporées. HON Î.-P.-É. a pris cette décision à la suite d’un examen du bulletin de service 5508-0029. HON Î.-P.-É. n’avait pas accès au manuel du fournisseur, qui contenait des instructions détaillées pour modifier le FCU en unité de type -22 parce qu’il était la propriété exclusive de Hamilton Sundstrand. En conséquence, plusieurs modifications visant à améliorer le produit n’ont pas été incorporées, et le FCU en cause a été désigné de façon erronée comme unité de type -22. Ce n’est qu’après l’événement que Honeywell a découvert, dans le cadre d’une vérification interne, que 16 FCU révisés par l’installation de HON Î.-P.-É. avaient été mal désignés comme no de pièce 2‑160‑620‑22 (voir la rubrique Mesures de sécurité prises).

Les rapports du Laboratoire du BST suivants ont été finalisés :

- LP 114/2010 – GPS Data Retrieval (récupération de données du GPS)

- LP 149/2010 – Metallurgical Examination of Component Parts of FCU (examen métallurgique des éléments constitutifs du FCU)

- LP 018/2011 – FCU Failure Analysis (analyse de défaillance du FCU)

Ces rapports sont disponibles sur demande auprès du BST.

Analyse

L’hélicoptère en cause a subi une perte de puissance pendant une phase de vol critique, lorsque le pilote se préparait à larguer une charge d’eau. En réponse à la perte de puissance, les pilotes ont trouvé une zone d’atterrissage à proximité et ont effectué un atterrissage d’urgence. Cependant, la nature et l’inclinaison du relief dans la zone de poser ont causé le capotage de l’hélicoptère après l’atterrissage. La combinaison de faible vitesse indiquée, d’altitude-densité élevéeNote de bas de page 16, de hauteur par rapport au sol au moment de la perte de puissance et de masse brute de l’hélicoptère, ainsi que la nature et l’inclinaison du relief, ont empêché un atterrissage sans incident.

Le reste de la section réservée à l’analyse mettra l’accent sur les facteurs qui auraient pu entraîner la perte de puissance, ainsi que sur les procédures de révision des régulateurs de carburant (FCU) en place au moment de l’événement.

L’examen effectué au cours du démontage du FCU a révélé plusieurs fragments de débris métalliques, notamment une branche de goupille fendue brisée, qui auraient pu obstruer temporairement le débit carburant dans certains des passages ou encore nuire au fonctionnement normal de certaines soupapes. Cette goupille fendue se trouve normalement à côté du clapet de réduction à battant asservi, et la branche séparée aurait pu nuire à son fonctionnement. Le FCU était aussi contaminé par d’autres débris métalliques, qui auraient pu perturber le débit carburant et causer la perte de puissance du moteur. Compte tenu de l’absence de toute autre condition préexistante ou d’une défaillance d’un système de l’hélicoptère, cette contamination par des débris métalliques a vraisemblablement causé le mauvais fonctionnement du FCU et la perte de puissance du moteur.

L’enquête a permis de déterminer que la goupille fendue du groupe de réglage de position des tringleries N2 s’est brisée en raison d’une rupture par fatigue causée par le contact et le mouvement mutuel de la goupille fendue et du levier de réglage de vitesse. Selon la figure 5‑13 et l’instruction 5-14.b du manuel de maintenance des composants (CMM) F3120, il n’existe aucune exigence prévoyant l’installation d’une rondelle à l’emplacement de la goupille fendue du groupe de réglage de position des tringleries N2. Cela ne correspond pas à la pratique courante pour des applications semblables, où le mouvement relatif ou mutuel de pièces peut causer de l’usure, générer des débris et, en fin de compte, provoquer des ruptures. En conséquence, il y avait un risque accru de rupture par fatigue en cours de vol.

Il n’y avait pas de registres détaillés des tâches effectuées dans le cadre du processus de révision. Sans registre de toutes les tâches effectuées, on ne peut pas vérifier l’assurance de qualité, et les gestionnaires du risque ne disposent pas de certains renseignements précieux. L’enquête a permis de déterminer que le FCU n’avait pas été complètement démonté et qu’on n’avait peut-être pas remplacé toutes les goupilles. Un démontage complet aurait permis une meilleure inspection de toutes les pièces des sous-composants, et possiblement la détermination de l’usure. Il aurait également exigé le remplacement de la goupille fendue, ce qui aurait réduit sa propension à la rupture. En outre, des dossiers détaillés des pièces remplacées aideraient à détecter les problèmes de fiabilité qui pourraient avoir une incidence sur le temps en service continu. Si le FCU n’est pas complètement démonté dans le cadre de la révision, le risque qu’on ne détecte pas les sous-composants endommagés est accru.

L’enquête a aussi permis de déterminer que le FCU en cause avait été désigné de façon erronée par Honeywell Aerospatiale située à Summerside (Île-du-Prince-Édouard) (HON Î.-P.-É.) comme une unité de type -22. HON Î.-P.-É. a mal interprété la documentation et a conclu être en mesure d’apporter toutes les modifications nécessaires aux FCU pour qu’ils soient désignés comme des unités de type -22. Cependant, HON Î.-P.-É. n’avait pas accès à tous les documents nécessaires du fabricant. Ce manque de documents a mené à des omissions dans la révision et la modification du FCU et le bulletin de service applicable pour la conversion en unité de type -22. Ainsi, le temps entre révisions des FCU désignés comme des unités de type -22 était de 2400 heures, alors que toutes les modifications à l’appui de cette exploitation prolongée n’ont pas été effectuées. En conséquence, ces FCU présentaient un risque de défaillance plus élevé avant qu’on ne les retire.

Les unités du même modèle que le FCU en cause étaient souvent envoyées pour être réparées ou réétalonnées avant le temps entre révisions prévu en raison de problèmes de perte de puissance ou d’affaissement excessif (voir la rubrique Affaissement excessif du régulateur de carburant par rapport au temps entre révisions prévu ci-dessus). Cela se produisait dans le cas de FCU non modifiés et désignés erronément -22. Dans le présent cas, le FCU en cause et le FCU qu’il a remplacé ont fait défaut avant que ne se soient écoulées les 1800 heures de temps depuis révision. Le grand nombre de FCU retirés du service avant les 1800 heures de temps depuis révision n’a pas déclenché de mesures de suivi de la part de Honeywell, de HON Î.-P.-É. ou de Hamilton Sundstrand. Aucune donnée sur la fiabilité n’a été recueillie par l’exploitant, le motoriste, le fabricant de composants ou l’installation de réparation et de révision. La surveillance des performances est un élément clé des systèmes de gestion de la sécurité (SGS). Sans surveillance des performances, il existe un risque accru que des problèmes associés à la fiabilité de ces composants passent inaperçus.

Une bride ou une fente de retenue du manchon du servodistributeur N1 du FCU était fracturée. Ce type de servodistributeur est aussi utilisé sur d’autres types d’aéronefs. En conséquence, si le bulletin de service JFC31 no 3012 n’est pas appliqué aux autres types d’aéronefs qui utilisent des manchons de servodistributeur de régulation de carburant semblables, il pourrait exister un risque que ces aéronefs présentent des ruptures semblables.

Il arrive couramment que les pilotes effectuant le transport de charges externes faisant appel aux techniques de vol par référence verticale n’utilisent pas les dispositifs de retenue du torse à leur disposition parce que ceux-ci limitent leurs mouvements et les empêchent de se positionner de façon à avoir une vue verticale de la charge externe. Dans le présent cas, les pilotes portaient des casques. Le port de casques a vraisemblablement empêché que les pilotes ne subissent des blessures à la tête durant l’événement. Cependant, les pilotes ne portaient que leur ceinture abdominale et ont subi des blessures mineures lorsque l’hélicoptère a capoté. Si on ne porte pas les bretelles de sécurité disponibles, il y a un risque accru de blessure après un atterrissage anormal.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- Le régulateur de carburant (FCU) du moteur était contaminé par des débris métalliques qui ont vraisemblablement perturbé le débit carburant et causé la perte de puissance du moteur.

- 2La nature et l’inclinaison du relief dans la zone de poser ont causé le capotage de l’hélicoptère pendant l’atterrissage d’urgence.

Faits établis quant aux risques

- Lorsque le contact entre les pièces donne lieu à un mouvement relatif ou mutuel, il existe un risque que cela puisse causer de l’usure, générer des débris et, en fin de compte, provoquer des ruptures.

- Si les procédures et les documents de révision manquent de clarté et de détails, il existe un risque accru qu’une défaillance imminente d’un composant ou d’un de ses sous-composants passe inaperçue et que ledit composant ou sous-composant soit remis en service.

- Si les défaillances récurrentes de composants ne font pas l’objet d’un suivi et d’une surveillance, il existe un risque accru que des problèmes associés à la fiabilité des composants passent inaperçus.

- Le bulletin spécial JFC31 no 3012 n’a pas été incorporé complètement, et ce bulletin s’applique à plusieurs autres types d’aéronefs. Si ce bulletin n’est pas minutieusement mis en application, d’autres aéronefs risquent de présenter des ruptures semblables.

- Si les bretelles de sécurité disponibles ne sont pas utilisées, il existe un risque accru de blessure au cours d’un accident.

Autres faits établis

- Le régulateur de carburant (FCU) était désigné comme une unité de type -22 avec un temps entre révisions de 2400 heures; cependant, on n’y avait pas apporté les modifications requises. Seize autres FCU avaient été mal désignés de la même façon.

- Transports Canada (TC) fournit le cadre réglementaire aux fabricants d’équipement d’origine pour l’élaboration d’instructions pour le maintien de la navigabilité, mais ne définit pas le niveau d’instructions relatives aux révisions. Dans le cas présent, les instructions pour le maintien de la navigabilité du fabricant ont été interprétées de façon à permettre les révisions sans démontage complet des pièces des sous-composants du régulateur de carburant.

- Les 2 pilotes portaient un casque. Le commandant de bord a subi des blessures à la tête et au cou au moment de l’impact et au capotage subséquent.

- L’enquête n’a pas permis d’établir si l’usure des composants du régulateur de carburant (FCU) avait contribué à la perte de puissance et d’affaissement excessif signalés avec ce modèle de FCU, ou s’il existe un lien avec le fait que les FCU sont envoyés pour être réparés avant le temps entre révisions prévu.

- Il arrivait régulièrement que les pilotes de l’entreprise désactivent le système de protection contre l’emballement du moteur dans l’hélicoptère Bell 214-B1 et par conséquent, qu’ils enlèvent un système de protection du moteur.

Mesures de sécurité

Mesures de sécurité prises

Transwest Helicopters Limited

En réponse aux faits établis dans le cadre de la première étape de l’enquête sur l’accident du Bell 214B-1, Transwest Helicopters Ltd. a réduit le temps entre révisions de tous les régulateurs de carburant (FCU), y compris les modèles -22, à 1800 heures.

Honeywell USA

Peu de temps après l’événement, Honeywell a appris qu’on avait trouvé une branche de goupille fendue dans le FCU en cause, et l’entreprise a commencé son processus de mesures correctives visant à éliminer la cause profonde. De plus, Honeywell a appris que le FCU en cause avait été désigné de façon erronée comme un modèle -22.

Dans le cadre du processus de mesures correctives visant à éliminer la cause profonde, Honeywell a effectué une vérification de l’installation de Honeywell Aerospatiale située à Summerside (Île-du-Prince-Édouard) (HON Î.-P.-É.) afin de déterminer les conditions (conditions matérielles et administratives, politiques, processus, etc., ou facteurs humains) qui ont fait que les FCU ont été mal désignés et que les modifications requises n’ont pas été incorporées.

Le 13 décembre 2010, Honeywell a publié le bulletin de service T5508D-047, Engine – Fuel System – Incorrectly Identified Fuel Control Part No. 2-160-620-22, pour régler le problème de configuration du régulateur de carburant. Le bulletin de service a réduit le temps entre révisions à 1800 heures.

Le 26 octobre 2011, Honeywell a publié une alerte de catégorie 1, le bulletin de service de sécurité T5508D-A0048, Engine - Fuel System - Incorrectly Maintained Fuel Controls. Ce bulletin de service soulignait le fait que certains FCU n’étaient pas toujours entièrement démontés pour l’inspection (y compris ceux convertis à la configuration PN 2-160-620-22). Le bulletin de service comportait l’avertissement suivant :

[Traduction] Tout manquement au présent bulletin de service pourrait perturber le fonctionnement du régulateur de carburant et entraîner une perte ou une baisse correspondante de puissance du moteur et causer la mort de personnes, leur occasionner des blessures graves ou occasionner des dommages à l’aéronef ou sa perte.

Le bulletin de service mentionnait aussi un certain nombre d’unités touchées et comportait les instructions suivantes :

[Traduction] Ces régulateurs doivent être retirés du service et retournés à Hamilton Sundstrand pour faire l’objet d’une révision conforme aux documents techniques ou aux instructions pour le maintien de la navigabilité applicables de Hamilton Sundstrand. Les unités qui n’ont pas été converties à la configuration -22 peuvent être retournées à l’atelier de réparation de Honeywell Île-du-Prince-Édouard pour y faire l’objet d’une révision.

Le présent rapport met un terme à l’enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le . Il est paru officiellement le .