Perte de puissance d'un moteur et amerrissage forcé

Helijet International Inc.

hélicoptère Sikorsky S-76A, C-GHJT

île Langara (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

À 13 h 01, heure avancée du Pacifique, un hélicoptère Sikorsky S-76A de l’entreprise Helijet International Inc. (portant l’immatriculation C-GHJT et le numéro de série 760052) quitte l’aéroport de Masset (Colombie-Britannique) en direction d’un camp de pêche sur l’île Langara (Colombie-Britannique) avec à son bord 1 pilote et 1 passager. Durant l’approche finale avant d’arriver au camp de pêche, 1 des moteurs subit une perte de puissance. Le pilote décide de procéder à un amerrissage forcé avec le système de flottaison d’urgence déployé. L’hélicoptère s’immobilise sur l’eau à côté de l’hélisurface flottante où il devait se poser. Après avoir arrêté l’hélicoptère, le pilote remarque que l’appareil donne de la bande vers l’avant et à tribord (à droite). Le pilote et le passager évacuent l’hélicoptère à bord d’un petit bateau dépêché sur les lieux pour les secourir; personne n’est blessé. Environ 4 minutes plus tard, l’hélicoptère chavire dans l’eau. La radiobalise de repérage d’urgence émet un signal pendant environ 4 secondes.

Renseignements de base

Déroulement du vol

À 13 h 01, heure avancée du Pacifique, un hélicoptère Sikorsky S-76A de l'entreprise Helijet International Inc. (portant l'immatriculation C-GHJT et le numéro de série 760052) quitte l'aéroport de Masset (Colombie-Britannique) en direction d'un camp de pêche sur l'île Langara (Colombie-Britannique) avec à son bord 1 pilote et 1 passager. Durant l'approche finale avant d'arriver au camp de pêche, 1 des moteurs subit une perte de puissance. Le pilote décide de procéder à un amerrissage forcé avec le système de flottaison d'urgence déployé. L'hélicoptère s'immobilise sur l'eau à côté de l'hélisurface flottante où il devait se poser. Après avoir arrêté l'hélicoptère, le pilote remarque que l'appareil donne de la bande vers l'avant et à tribord (à droite). Le pilote et le passager évacuent l'hélicoptère à bord d'un petit bateau dépêché sur les lieux pour les secourir; personne n'est blessé. Environ 4 minutes plus tard, l'hélicoptère chavire dans l'eau. La radiobalise de repérage d'urgence émet un signal pendant environ 4 secondes.

Le jour de l'accident, l'hélicoptère transportait un employé du camp de pêche et du fret, de l'aéroport de Masset (Colombie-Britannique) à destination du camp de pêche sur l'île de Langara (Colombie-Britannique), soit un trajet d'environ 18 minutes. Pendant l'approche courte finale, à 13 h 19Note de bas de page 1, il y a eu une forte détonation, l'alarme sonore de panne moteur a retenti, et le moteur no 2 (Allison/Rolls Royce 250-C30S) a subi une perte de puissance.

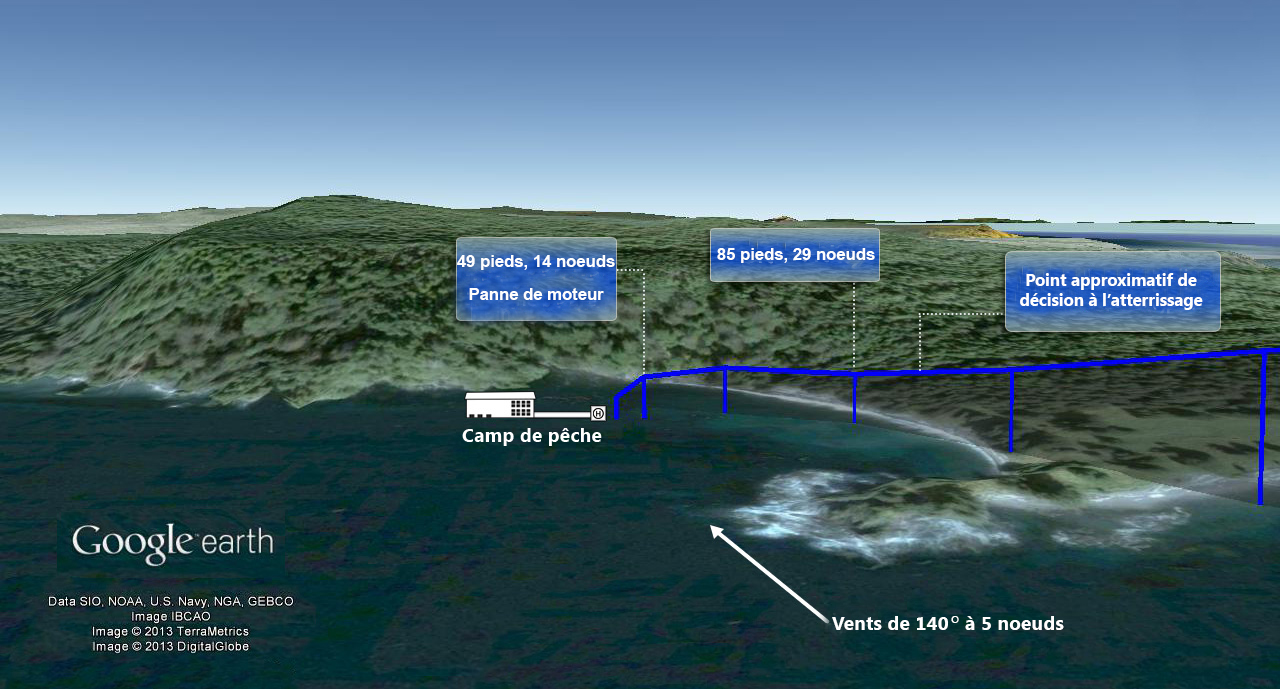

Au moment de la perte de puissance, l'hélicoptère se trouvait à environ 75 mètres de l'hélisurface et à une altitude d'environ 49 pieds au-dessus de l'eau; sa vitesse anémométrique était d'environ 14 nœuds. Le pilote était en train de procéder à la compensation pas-à-pasNote de bas de page 2 du moteur no 1 pour équilibrer les couples, étant donné que le couple du moteur no 2 était de 95 % et que celui du moteur no 1 se situait entre 80 et 85 %. Pour compenser la perte de puissance, le pilote a tiré sur le collectif afin de réduire le taux de descente et a abaissé le nez de l'appareil en vue d'atterrir sur l'hélisurface. Il est alors devenu évident que l'hélicoptère ne pourrait pas atterrir en toute sécurité sur la petite hélisurface flottante. Par conséquent, le pilote a freiné le déplacement vers l'avant de l'hélicoptère et a procédé à un amerrissage forcé à côté de l'hélisurface avec le système de flottaison d'urgence déployé (figure 1).

L'hélicoptère s'est posé sur l'eau pendant que les pales du rotor principal tournaient, en passant au-dessus du côté nord-est de l'hélisurface. Les 4 flotteurs étaient gonflés. Lors de l'amerrissage, l'impact a été limité; la radiobalise de repérage d'urgence (ELT) ne s'est donc pas déclenchée sur le coup. L'ELT a émis un bref signal lorsque l'appareil a été submergé dans l'eau. L'hélicoptère a dérivé en s'éloignant de l'hélisurface, et le pilote a coupé l'autre moteur. Un observateur a informé les occupants par radio, sur la bande maritime, que de la fumée émanait du moteur no 1. Le pilote a tiré la poignée coupe-feu de ce moteurNote de bas de page 3, et a déclenché l'extincteur. Les deux poignées coupe-feu ont été trouvées en position tirée (arrêt du moteur) après la récupération de l'hélicoptère. Il n'a pas été possible de déterminer à quel moment a été actionnée la poignée coupe-feu du moteur no 2.

Après l'arrêt des rotors, l'hélicoptère a commencé à donner de la bande à tribord, et le pilote a demandé au passager de sortir de l'appareil. Le pilote et le passager sont sortis indemnes et ont embarqué à bord d'un petit bateau qui avait été dépêché sur les lieux à partir du camp de pêche.

Les flotteurs de tribord ont continué à se dégonfler jusqu'à ce que l'hélicoptère chavire, soit environ 4 minutes plus tard; seuls les flotteurs de bâbord retenaient l'hélicoptère. L'hélicoptère a ensuite été traîné jusqu'à proximité de la rive, puis attaché à un arbre au moyen d'un câble. Un barrage flottant a été placé autour de l'hélicoptère en cas de fuite de carburant et d'huile.

Dommages

Initialement, les dommages de l'hélicoptère se limitaient au moteur, mais en raison des dommages subis durant son immersion dans l'eau salée et sa récupération ultérieure, il n'était plus rentable de le réparer. Le flotteur tribord avant de l'appareil était déchiré à l'avant, sur la face inférieure du côté extérieur. Il manquait une certaine quantité du matériau de recouvrement et il y avait des plis, comme si un objet avait accroché le tissu.

Pilote

Le pilote avait beaucoup d'expérience, ayant accumulé environ 20 000 heures de vol au total, dont environ 8000 heures sur ce type d'hélicoptère. Le pilote détenait une licence de pilote de ligne - hélicoptère validée par un examen médical d'aptitude en bonne et due forme. Le pilote avait suivi une formation et avait reçu une attestation conformément aux normes et à la réglementation appropriées.

Hélicoptère

Le Sikorsky S-76A est un hélicoptère bimoteur doté d'un seul rotor principal conçu pour fonctionner avec 1 ou 2 pilotes et pour transporter un maximum de 13 passagers. Ce type d'hélicoptère est certifié pour une masse brute maximale au décollage de 10 500 livres. L'hélicoptère en cause a été construit en 1980. Selon les dossiers, il était entretenu conformément aux normes du fabricant et de l'organisme de réglementation. Le calcul de masse et centrage a permis de déterminer que l'hélicoptère était exploité en deçà de ses limites prescrites de masse et de centrage. Au moment de l'accident, le poids brut de l'hélicoptère était d'environ 9725 livres.

Selon le manuel de vol de l'hélicoptère S-76A, cet appareil peut être exploité sous le régime des catégories A ou BNote de bas de page 4. Dans ce cas, l'hélicoptère était exploité sous le régime de la catégorie B, car il était impossible de satisfaire aux critères de la catégorie A au lieu d'atterrissage prévu.

Bien que l'hélicoptère possède 2 moteurs, son rendement lorsque 1 de ses moteurs est en panne dépend de plusieurs facteurs, surtout de son poids. Lorsque son poids brut est élevé et que 1 de ses moteurs est en panne, l'hélicoptère ne peut pas voler en vol stationnaire ou atterrir sans se déplacer vers l'avant (atterrissage glissé). Dans certains cas, une surface d'atterrissage de 1000 pieds peut être nécessaire pour immobiliser l'appareil. De nombreux manuels d'aéronef bimoteur font état de renseignements sur la perte de rendement avec 1 seul moteur.

Le point de décision à l'atterrissage (LDP) pour l'appareil S-76A est de 100 pieds au-dessus du point de contact à une vitesse de 50 KIAS (vitesse anémométrique en nœuds) et à un taux de descente d'au plus 750 pieds par minute (pi/min). Lorsque l'appareil est exploité sous le régime de la catégorie B et qu'il subit une panne de moteur au LDP ou avant, le pilote peut procéder à un atterrissage interrompu et à une remise de gaz. Si la panne de moteur survient après le LDP, le pilote doit effectuer un atterrissage ou un amerrissage forcé.

Les exploitants connaissent les domaines de vol critiques où il n'est pas possible d'interrompre une approche ou d'atterrir normalement. Pour atténuer les risques dans ces domaines de vol, les pilotes sont formés pour interrompre l'approche avec 1 seul moteur (reprendre l'envol) ou, si une telle manœuvre est impossible et si l'aéronef est équipé en conséquence, effectuer un atterrissage d'urgence à un endroit qui ne serait normalement pas considéré comme étant acceptable. Dans le présent cas, l'hélicoptère était équipé d'un système de flottaison d'urgence afin d'atténuer les risques liés aux approches au-dessus de l'eau en direction de petites hélisurfaces flottantes.

Le système de flottaison d'urgence est composé de 2 flotteurs à gonflage automatique repliés dans des compartiments à proximité du train avant et de 2 flotteurs pour le train d'atterrissage principal à l'arrière, chacun d'eux étant logé dans chaque trappe du train arrière. Quatre bouteilles remplies d'hélium ou d'azote sous une pression de 3000 livres par pouce carré (lb/po²) permettent de les gonfler; 2 d'entre elles servent à gonfler les flotteurs avant et les 2 autres, les flotteurs arrière. Des conduites relient chaque paire de bouteilles aux flotteurs. Si l'une des bouteilles ne fonctionne pas, l'autre bouteille de la paire peut gonfler une cellule dans les deux flotteurs correspondants. Pour gonfler le système de flottaison, le pilote dispose d'un interrupteur électrique sur le manche de pas cyclique.

Conditions météorologiques

Masset se situe à environ 35 milles marins (nm) au sud-est de l'île de Langara. Les conditions météorologiques rapportées à 13 h à Masset (aux environs de l'heure de départ) étaient les suivantes : vent du 150° vrai (V) à 12 nœuds avec des rafales à 22 nœuds, visibilité de 10 milles terrestres (sm) avec bruine légère, température de 14 °C, point de rosée à 13 °C, et nuages fragmentés à 800 pieds au-dessus du niveau du sol (agl). À 14 h, juste après l'accident, la station météorologique automatique de l'île Langara rapportait ce qui suit : vents de 140° V à 5 nœuds, température de 14 °C, point de rosée à 14 °C. Le vol était effectué selon les règles de vol à vue (VFR) à environ 500 pieds au-dessus de l'eau, et la visibilité était jugée bonne.

Renseignements sur l'aérodrome

Un aérodrome est défini comme suit dans la Loi sur l'aéronautique :

Tout terrain, plan d'eau (gelé ou non) ou autre surface d'appui servant ou conçu, aménagé, équipé ou réservé pour servir, en tout ou en partie, aux mouvements et à la mise en œuvre des aéronefs, y compris les installations qui y sont situées ou leur sont rattachées.

Il existe certaines exceptions, mais règle générale, la plupart des endroits au Canada peuvent être désignés comme aérodrome pour l'atterrissage d'hélicoptères.

Puisque les hélicoptères peuvent atterrir sur une grande variété de surfaces, outre les aérodromes certifiés ou enregistrés, il incombe à l'exploitant d'évaluer les limites de ses hélicoptères à l'égard des risques que pose un lieu d'atterrissage donné.

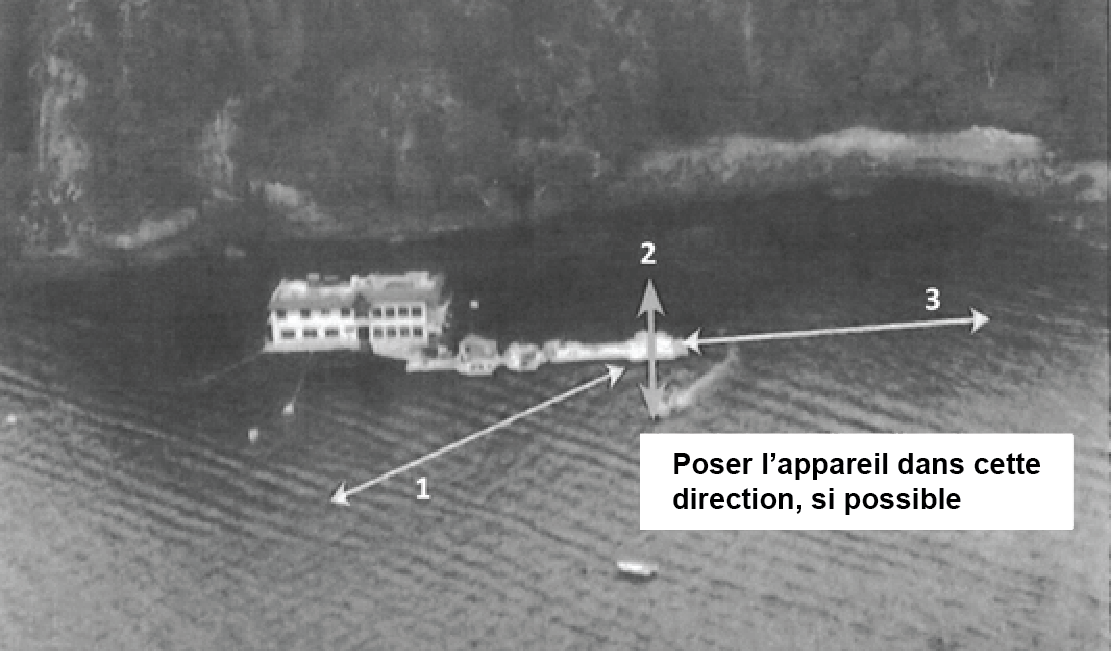

L'entreprise effectuait des vols commerciaux non réguliers vers plusieurs endroits distants, notamment le camp de pêche en cause. Aucun règlement n'exigeait que l'entreprise enregistre les aérodromes situés aux camps de pêche. Les exigences en matière de certification ne visent pas ces installations. Toutefois, l'entreprise préparait des cartes d'approche et de renseignements sur les lieux d'atterrissage à l'intention de ses pilotes (figure 2).

- Direction d'atterrissage avec vent du sud-est et de décollage avec vent d'ouest

- Orientation de l'appareil sur l'hélisurface (à 90° par rapport à la passerelle)

- Direction de l'atterrissage avec vent d'ouest et de décollage avec vent du sud-est

(Source: Helijet International Inc.)

L'entreprise a examiné les risques liés à l'exploitation de ses hélicoptères aux camps de pêche qui ne disposent pas de pistes d'atterrissage. Plusieurs améliorations ont été apportées aux lieux d'atterrissage à la suite de cet examen. La plupart des camps de pêche desservis par des hélicoptères disposent d'hélisurfaces flottantes reliées aux installations au moyen d'un quai. L'entreprise a uniformisé les dimensions des hélisurfaces et, de façon générale, a augmenté leur taille, qui est maintenant de 40 pieds sur 40 pieds.

La topographie autour de l'hélisurface sur les lieux de l'accident réduit les possibilités en ce qui a trait à l'interruption des approches ou des atterrissages. L'hélisurface de 40 pieds sur 40 pieds était trop petite pour permettre un atterrissage glissé.

Enregistreurs de bord

L'hélicoptère était équipé d'un enregistreur de conversations de poste de pilotage (CVR) et d'un système de localisation par positionnement mondial (GPS). Ces systèmes ont été utiles lors de l'enquête.

Examens techniques – Moteur

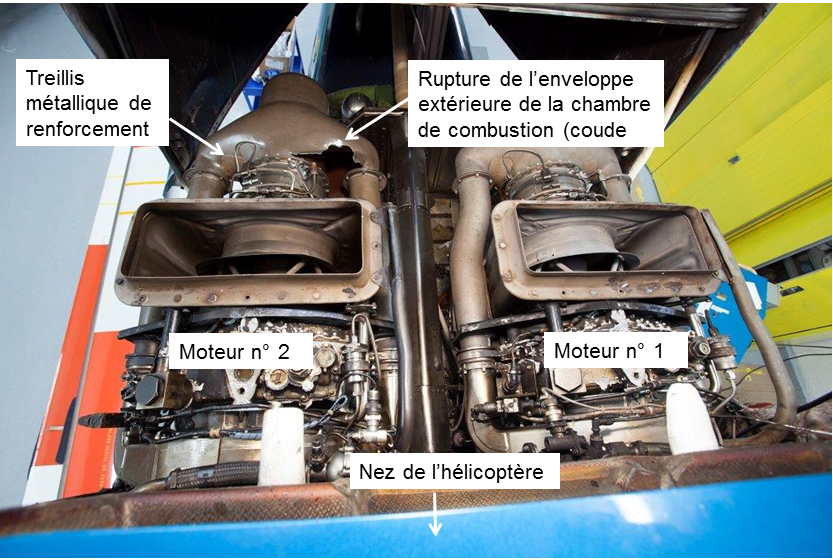

Un examen préliminaire du moteur effectué une fois l'épave sortie de l'eau a révélé que l'enveloppe extérieure de la chambre de combustion du moteur no 2 (tribord) avait subi une défaillance catastrophique. La photo 1 montre les dommages causés à l'enveloppe extérieure de la chambre de combustion du moteur no 2.

Les enveloppes extérieures de la chambre de combustion des moteurs Rolls-Royce de la série 250 sont des pièces remplacées selon leur état, sans limite de durée de vie, et dont il n'est pas nécessaire de faire le suivi du nombre total d'heures de vol ou de cycles. Ce moteur de l'hélicoptère en cause était équipé de l'enveloppe extérieure de la chambre de combustion originale [numéro de pièce 6899237].

En 1984, le fabricant du moteur a publié un bulletin de moteur commercial (CEB) portant le numéro CEB-A-72-2113/3115. Le CEB donnait des renseignements sur l'inspection et les procédures d'installation d'une pièce de renforcement pour les enveloppes extérieures de la chambre de combustion des moteurs de la série 250. En 1986, la Federal Aviation Administration (FAA) a publié la consigne de navigabilité supplémentaire (CN) AD 85-25-07 Rl. Cette CN exigeait la modification des enveloppes extérieures de la chambre de combustion (pièce numéro 6899237) par l'ajout d'une pièce de renforcement dans la zone du coude de la volute du diffuseur. Une fois modifiées, les enveloppes extérieures de la chambre de combustion portaient le numéro de pièce 23030910.

L'enveloppe extérieure de la chambre de combustion en cause portait le numéro de pièce 23030910 (numéro de série 24281), indiquant qu'elle était conforme à la CN.

Le moteur a d'abord été démonté chez Standard Aero à Richmond (Colombie-Britannique), sous la supervision du Bureau de la sécurité des transports du Canada (BST); aucun autre signe de dommages n'a été décelé. L'enveloppe extérieure de la chambre de combustion a ensuite été envoyée au laboratoire du BST à Ottawa (Ontario), où un examen plus approfondi a permis de constater ce qui suit :

- Cette enveloppe extérieure de la chambre de combustion avait subi des réparations (remplacement des treillis métalliques de renforcement) dans les zones des coudes.

- La rupture de l'enveloppe extérieure de la chambre de combustion s'est produite dans le coude gauche en raison de l'augmentation de la surcharge subie par une fissure de fatigue existante qui avait atteint une longueur critique.

- La principale fissure de fatigue résultait d'un certain nombre de petites fissures convergentes qui prenaient naissance en plusieurs points distincts le long des surfaces intérieures et extérieures de la soudure bout à bout et des zones avoisinantes.

- Deux autres petites fissures ont été observées dans le coude du côté gauche. L'une d'elles était une fissure de fatigue située le long de la soudure circulaire sous la bride de fixation de la turbine du générateur de gaz. Cette fissure a finalement rejoint la principale fissure de fatigue par l'entremise d'une fissure de surcharge. L'autre était parallèle à la fissure principale de l'autre côté de la soudure bout à bout horizontale.

- Deux courtes fissures ont également été décelées dans la zone du coude droit.

- Les fissures de fatigue ont été causées par les cycles de pression (cycles de démarrage et d'arrêt du moteur) que l'enveloppe extérieure de la chambre de combustion subit durant le fonctionnement normal du moteur. Les fissures de fatigue étaient situées sous les treillis métalliques de renforcement, ce qui a rendu leur détection difficile durant le stade initial de leur formation.

- À l'emplacement de la fissure de fatigue principale, l'enveloppe extérieure de la chambre de combustion était plus mince qu'ailleurs, et son épaisseur était inférieure à la valeur minimale prescrite. Il est probable que les zones d'épaisseur insuffisante aient facilité la formation des fissures de fatigue.

Une copie du certificat après maintenance, TCAC 24-0078 (en date du 12 juillet 2004), indique que l'enveloppe extérieure de la chambre de combustion (numéro de pièce 23030910, numéro de série 24281) a été révisée par Standard Aero Ltd. à Winnipeg (Manitoba). Les travaux de révision n'ont pas été décrits en détail sur le certificat TCAC 24-0078, mais la lettre de directives du fabricant (PRPL 2-E002) citée en référence dans le certificat fait état de réparations par soudage des fissures de l'enveloppe extérieure de la chambre de combustion. Le certificat indique également que le nombre d'heures depuis l'installation de la pièce neuve et depuis la révision précédente était inconnu, en raison de l'absence de documents.

Dans le présent cas, la pièce de renforcement de droite avait une largeur de 2,3 pouces, tandis que les pièces de renforcement de gauche qui étaient côte à côte avaient une largeur de 1,89 pouce et de 0,47 pouce, respectivement. La différence entre les pièces de renforcement installées sur les 2 coudes de l'enveloppe extérieure de la chambre de combustion en cause suggère qu'elles ont probablement été installées à deux occasions distinctes.

Selon les informations fournies par le fabricant, les pièces de renforcement peuvent être remplacées pendant les réparations de l'enveloppe extérieure de la chambre de combustion. La révision 4 du CEB-A72-2113/CEB-A72-3115, publiée en septembre 1994, indique que la taille des pièces doit être de 1,75 à 1,85 pouce sur 4,45 à 4,55 pouces. Toutefois, selon le fabricant, des pièces un peu plus grandes étaient couramment utilisées.

Examen technique – Système de flottaison d'urgence

Le système de flottaison d'urgence permet d'effectuer un amerrissage d'urgence en toute sécurité. Cet objectif a été atteint, et les occupants ont eu suffisamment de temps pour quitter l'appareil en toute sécurité. Toutefois, les flotteurs tribord (avant et principal) se sont dégonflés par la suite. Le personnel du Laboratoire du BST a examiné les flotteurs et a fait les constatations suivantes :

- Chaque flotteur est doté de 2 cellules gonflables, une à l'avant, l'autre à l'arrière, séparées par une cloison transversale située à peu près au milieu. La cloison du flotteur tribord avant était fendue sur toute la longueur du joint longitudinal, ainsi qu'en certains endroits le long des joints circulaires. Les fentes aux joints étaient toutes reliées et contiguës.

- Rien ne suggère que la résistance du tissu des flotteurs se soit dégradée bien en deçà de la norme minimale prescrite.

- Le flotteur tribord principal avait 1 déchirure qui avait été causée par un objet pointu. Il y avait une autre déchirure, mais il n'a pas été possible d'en déterminer la cause.

- Les joints du flotteur tribord principal ne présentaient aucun signe de faiblesse.

- La résistance au pelage et la résistance à la déchirure des joints du flotteur tribord avant étaient toutes les deux 10 fois inférieures aux valeurs prescrites, et les joints se déchiraient sous l'effet d'une faible pression avec les doigts.

- Le joint du flotteur tribord avant était fendu au point de contact entre la colle et le revêtement d'uréthane, et il restait de la colle sur chacune des surfaces de contact. La colle sur ce flotteur présentait beaucoup de fissures, qui étaient probablement présentes avant l'accident. Comme le flotteur tribord avant avait plus de 30 ans, il est possible que l'âge soit la cause de la dégradation de la colle.

- La défaillance du flotteur a probablement commencé avec le bris du joint du flotteur tribord avant.

- La méthode d'inspection actuelle du fabricant ne permet pas de détecter de manière adéquate la dégradation de la résistance des joints.

Sikorsky n'attribue aucune durée de vie à ces produits gonflables fabriqués par la division Air Cruisers de Zodiac Aerospace. Le fabricant de flotteurs estime que leur durée de vie se situe entre 10 et 25 ans de service, cette durée de vie prévue variant considérablement en fonction du climat et des pratiques de manutention.

Entreprise

L'entreprise était exploitée conformément à un certificat d'exploitation aérienne délivré par Transports Canada (TC) et la maintenance était assurée par son propre organisme de maintenance approuvé par TC.

Les principales installations de l'entreprise en Colombie-Britannique se trouvent à l'aéroport international de Vancouver. Ces installations répondent aux besoins de 4 bases secondaires. Une de ces bases secondaires, située à l'hydroaéroport Seal Cove à Prince-Rupert, et une autre, située à Sandspit, desservent les endroits distants dans les îles de la Reine-Charlotte et dans le Nord. Deux autres installations situées au port de Victoria et à Coal Harbour offrent un soutien pour les vols entre Victoria et Vancouver. L'entreprise exploite plusieurs types d'hélicoptères. Elle possède surtout des S-76A et S-76C de Sikorsky. Le S-76C offre un meilleur rendement lorsque 1 des moteurs est en panne.

TC n'exige pas que l'entreprise ait un système de gestion de la sécurité (SGS) approuvé pour exercer ses activités. Toutefois, l'entreprise a mis en place un SGS, et a tenu compte des risques liés à la perte de puissance d'un moteur durant les phases critiques de vol. L'entreprise avait conclu que les hélicoptères bimoteurs équipés de systèmes de flottaison d'urgence permettraient au pilote d'effectuer un amerrissage d'urgence et aux personnes se trouvant à bord de quitter l'appareil rapidement et en toute sécurité en cas d'amerrissage forcé. Il convient de noter que, selon les normes et les règlements, cette manœuvre peut être effectuée avec un hélicoptère monomoteur sans système de flottaison.

Maintenance – Moteur

Le fabricant précise que les enveloppes extérieures de la chambre de combustion doivent faire l'objet d'une inspection visuelle toutes les 150 heures au moyen d'une lumière brillante et d'un miroir, si nécessaire. Les enveloppes extérieures de la chambre de combustion doivent être inspectées plus à fond toutes les 2000 heures au moyen du produit Leak-Tek (eau savonneuse) alors que le moteur fonctionne afin qu'il se crée une certaine pression d'air, ou en faisant un essai non destructif (END) au moyen d'un colorant pénétrant. Il n'est pas nécessaire de retirer l'enveloppe extérieure de la chambre de combustion pour effectuer ces inspections. Selon les renseignements fournis par l'entreprise, la dernière inspection de 2000 heures de l'enveloppe extérieure de la chambre de combustion en cause, réalisée au moyen de la méthode Leak-Tek, avait été réalisée le 3 octobre 2010 (soit 1201,2 heures avant l'accident). Cet essai non destructif nécessite l'application de la solution Leak-Tek après que l'enveloppe extérieure de la chambre de combustion a été mise sous pression ainsi qu'un examen visant à déceler la formation de bulles à la surface extérieure de l'enveloppe, ce qui indiquerait la présence d'une fissure. Aucune fissure n'a été détectée durant l'inspection d'octobre 2010. Bien que l'inspection puisse indiquer qu'il n'existait aucune fissure à ce moment, les données sur la propagation des fissures permettent de conclure qu'il est possible qu'il y en avait, mais qu'elles n'avaient pas encore traversé l'enveloppe extérieure de la chambre de combustion et la pièce de renforcement. L'inspection de 150 heures la plus récente a eu lieu le 27 juillet 2012 (soit 38,1 heures avant l'accident). Encore une fois, aucune fissure n'a été trouvée, mais si des fissures existaient et qu'elles étaient complètement couvertes par le treillis de renforcement, il aurait été difficile de les déceler sur la surface raboteuse de ce dernier.

Au cours de l'enquête, l'entreprise a effectué des inspections ponctuelles de sa flotte afin d'évaluer l'état de ses hélicoptères équipés de moteurs Rolls Royce de la série 250. Parmi les hélicoptères examinés, il y avait notamment 3 hélicoptères Bell 206L1 équipés d'un seul moteur 250-C28 ou C30 et 5 hélicoptères Sikorsky S-76A équipés de moteurs de 250-C30S. L'entreprise a soumis ces hélicoptères à des inspections non régulières au moyen de la solution Leak-Tek et a consigné les résultats. En tout, 6 moteurs présentaient des fissures dans les enveloppes extérieures de la chambre de combustion, ce qui correspondait à un temps moyen de bon fonctionnement (depuis la dernière inspection de 2000 heures) d'environ 1000 heures. L'exploitant a remplacé toutes les enveloppes extérieures défectueuses des chambres de combustion et a remis les hélicoptères en service. Il a également instauré une inspection obligatoire des enveloppes extérieures de la chambre de combustion au moyen de la méthode Leak-Tek toutes les 150 heures pour les hélicoptères S-76A, et toutes les 100 heures pour le Bell 206L, ce qui correspond au cycle d'inspection régulière du compresseur.

Depuis le lancement du nouveau cycle d'inspection, on a décelé 1 fissure de plus dans une enveloppe extérieure de la chambre de combustion lors d'une inspection de 150 heures (numéro de pièce 6899237, modification 23030910). Cette fissure a été trouvée sur l'enveloppe extérieure de la chambre de combustion d'un moteur 250-C30S d'un Sikorsky S-76A.

Historique des cas de fissures sur l'enveloppe extérieure de la chambre de combustion

En 2008, l'Australian Transport Safety Bureau (ATSB) a mené une enquête sur la rupture d'une enveloppe extérieure de la chambre de combustion d'un appareil Bell 407 qui a eu lieu immédiatement après le décollage. Cette défaillance a entraîné la perte totale de puissance du moteur et a nécessité un amerrissage forcé. L'hélicoptère était équipé d'un moteur 250-C47 de Rolls Royce.

Le 23 octobre 2008, l'Australian Civil Aviation Safety Authority (CASA), en collaboration avec l'ATSB, a publié le bulletin sur la navigabilité (AWB) 72-003 qui avait pour objet d'informer de toute urgence les exploitants et les responsables de la maintenance des risques d'une rupture inhabituelle et catastrophique de l'enveloppe extérieure de la chambre de combustion d'un moteur RR [Rolls Royce] 250 C47Note de bas de page 5. Le bulletin précisait qu'il s'appliquait à tous les moteurs de la série 250 de Rolls Royce, équipés d'une enveloppe extérieure de la chambre de combustion portant le numéro de pièce 23030911 et pouvant être installée dans toutes les versions des moteurs des séries C28, C30 et C40.

Afin que les fissures soient décelées dans les meilleurs délais, le bulletin recommandait aux exploitants et aux responsables de la maintenance de procéder immédiatement et fréquemment par la suite à une inspection des zones concernées de l'enveloppe, en accordant une attention particulière à l'intérieur des coudes des deux côtés de l'enveloppeNote de bas de page 6. Il suggérait d'effectuer ces inspections selon une technique appropriée, comme un examen minutieux au moyen d'une loupe offrant un facteur de grossissement de 10XNote de bas de page 7. Une des méthodes d'inspection suggérées consistait à appliquer sur la zone une solution permettant de déceler les fuites par la formation de bulles tout en faisant fonctionner le moteurNote de bas de page 8, mettant ainsi sous pression l'enveloppe extérieure de la chambre de combustion. La CASA a demandé à l'industrie de proposer d'autres méthodes efficaces d'inspection. Le bulletin demandait ce qui suit :

[Traduction] Tous les cas de fissures de l'enveloppe extérieure de la chambre de combustion doivent être signalés à la CASA par l'entremise du système de rapports de difficultés en service (SDR). Cela comprend toutes les fissures découvertes dans les enveloppes extérieures de la chambre de combustion durant l'exploitation ou la révision, qui pourraient ne pas avoir été signalées auparavant. Cette information aidera l'ATSB durant son enquête et permettra à la CASA de trouver une solution globale au problèmeNote de bas de page 9.

La CASA a reçu 1 rapport de difficultés en service concernant des fissures dans l'enveloppe extérieure de la chambre de combustion d'un moteur de la série C30 qui se sont produites dans la même zone renforcée (située à l'intérieur du coude) que l'enveloppe en cause.

Maintenance – Flotteurs

Les directives de maintenance du Sikorsky S-76, en ce qui a trait à la vérification des flotteurs, exigent la tenue d'un contrôle visuel du tissu et des joints des flotteurs sans l'aide de dispositifs optiques spéciaux, à moins que cela soit jugé nécessaire, afin de détecter tout signe de coupure, de déchirure, de perforations et d'éraflures. L'intégrité de chacune des cellules des flotteurs est également vérifiée à travers les cloisons transversales avec l'aide d'un essai statique. Au cours de cet essai, on gonfle les cellules avec une pression d'air de 3,5 livres par pouce carré (lb/po²) et on surveille les flotteurs pendant une période allant de 30 minutes à 1 heure. La pression dans les cellules gonflées doit demeurer supérieure à 3 lb/po². Il est recommandé que, si la pression devient inférieure à 3 lb/po², les responsables de la maintenance retournent le flotteur au fabricant afin de le faire réparer.

La dernière inspection du flotteur tribord avant remontait à mai 2012, et il avait été jugé en bon état de service. Un flotteur portant ce numéro de pièce nécessite une inspection tous les 6 mois; les flotteurs portant un numéro de pièce plus récent nécessitent une inspection annuelle. Le test ne permet pas de simuler les forces auxquelles sont soumis les flotteurs lorsqu'ils sont déployés en vol ou les charges auxquelles ils sont soumis lors d'un amerrissage forcé.

Historique de déploiement des flotteurs et des données sur la survie

Sikorsky a examiné les données recueillies pendant plus de 30 ans et a relevé 11 incidents où des appareils S-76 ont dû subir un amerrissage forcé et recourir au système de flottaison d'urgence. Personne n'a été blessé dans 10 de ces accidents. Le seul accident avec blessures concernait un appareil S-76C++Note de bas de page 10 au Myanmar (Birmanie) en 2011. Dans ce cas, l'appareil a amerri sans problème et tous les occupants ont pu en sortir, mais 3 survivants se sont noyés en raison de l'arrivée tardive des secours. Dans 6 des accidents, l'appareil a fini par chavirer ou couler. Dans 4 des accidents, l'appareil est demeuré en position verticale et a pu être récupéré. Dans 1 accident, l'appareil a glissé d'une plateforme, s'est brisé en 2 et a coulé, mais le système de flottaison fonctionnait toujours et les occupants ont pu en sortir. Le système de flottaison du S-76 est conçu pour n'être utilisé qu'en cas d'urgence, afin de permettre aux occupants de quitter l'appareil; il n'est pas conçu pour faciliter la récupération de l'appareil ou sa réparationNote de bas de page 11.

Rapports du Laboratoire du Bureau de la sécurité des transports

Les rapports du Laboratoire du BST suivants ont été finalisés :

- LP 160/2012 – Tracker Analysis, Skytrac DSAT 300 (analyse du dispositif de poursuite Skytrac DSAT 300)

- LP 161/2012 – Examination of Outer Combustion Case (examen de l'enveloppe extérieure de la chambre de combustion)

- LP 162/2012 – Examination of Helicopter Floats (examen des flotteurs de l'hélicoptère)

Ces rapports sont disponibles sur demande auprès du BST.

Analyse

La présente analyse cible principalement la perte de puissance, l'amerrissage forcé qui a suivi, et le dégonflage du système de flottaison d'urgence tribord après l'amerrissage forcé.

L'enveloppe extérieure de la chambre de combustion a connu une défaillance en vol en raison de la propagation de fissures non détectées. Il en a résulté une perte soudaine de la pression d'air et l'arrêt du moteur. Le moteur no 2 a subi une perte de puissance après le point de décision à l'atterrissage; par conséquent, il n'a pas été possible de procéder à la remise des gaz avec un seul moteur. Le pilote a donc poursuivi son approche à puissance réduite (1 moteur en panne) en vue d'atterrir. L'aire d'atterrissage du camp de pêche était proche, mais le pilote a jugé qu'elle était trop petite pour y effectuer un atterrissage glissé. Le pilote a donc effectué un amerrissage contrôlé.

Les fissures de l'enveloppe extérieure de la chambre de combustion se sont probablement produites parce que le métal mince de l'enveloppe a été exposé à des cycles de pression et de chaleur.

L'amincissement de l'enveloppe extérieure de la chambre de combustion a également facilité la propagation des fissures de fatigue. Les recommandations du constructeur quant à la méthode d'inspection et la période entre les inspections de l'enveloppe extérieure de la chambre de combustion du moteur ne permettaient pas de détecter adéquatement les fissures. Comme l'indique cet accident, les fissures non détectées peuvent se propager et entraîner une défaillance des enveloppes extérieures de la chambre de combustion en vol et des risques quant à l'achèvement sécuritaire du vol. Compte tenu de l'insuffisance des normes en matière d'inspection et de l'absence de durée de vie limite, il existe un risque permanent de défaillances des enveloppes extérieures de la chambre de combustion.

Le système de flottaison s'est déployé et a fonctionné; toutefois, il n'a pas permis de maintenir l'hélicoptère en position verticale après l'arrêt du rotor en raison de la défaillance de la cellule de flotteur tribord avant. Le bris était dû au joint de colle vieillissant qui n'était pas assez fort pour assurer l'étanchéité du flotteur. La défaillance d'un seul joint à travers la cloison transversale a entraîné le dégonflage de toutes les cellules du flotteur. La déchirure dans le flotteur tribord avant a peut-être été causée par un contact avec des objets dans l'eau après l'amerrissage. Cette déchirure a peut-être permis à la cellule du flotteur avant de se dégonfler. Il est également possible que la déchirure se soit produite durant la manœuvre de récupération, lorsqu'on a coupé les flotteurs de leurs fixations au moyen d'un couteau afin d'en accélérer le retrait. Lorsque l'hélicoptère a commencé à donner de la bande, la charge supplémentaire exercée sur le flotteur principal tribord selon un angle inhabituel a probablement entraîné la perforation ou une déchirure du flotteur, ce qui l'a amené à se dégonfler. Le déséquilibre subséquent de flottaison a entraîné le chavirement de l'hélicoptère en environ 4 minutes.

Les recommandations du fabricant au sujet du système de flottaison d'urgence ne permettaient pas d'évaluer de manière adéquate l'état et l'intégrité des flotteurs et d'assurer la flottabilité de l'hélicoptère après leur déploiement. Comme aucune durée de vie n'a été attribuée aux flotteurs du système de flottaison d'urgence, il est probable que la dégradation dans le temps des joints collés n'a pas été prise en considération. Compte tenu de l'insuffisance des normes en matière d'inspection et de l'absence de durée de vie limite des flotteurs, il existe un risque permanent de défaillances du système de flottaison d'urgence.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- L'enveloppe extérieure de la chambre de combustion du moteur no 2 a connu une défaillance en raison d'une fissure de fatigue qui n'a pas pu être détectée au moyen de la méthode et des intervalles d'inspection recommandés.

- La défaillance en vol de l'enveloppe extérieure de la chambre de combustion a entraîné une perte de puissance après le point de décision à l'atterrissage.

- Il n'était pas possible d'effectuer un atterrissage avec un seul moteur sur l'hélisurface; le pilote a effectué un amerrissage contrôlé après avoir déployé les flotteurs.

- Une fois l'amerrissage et l'évacuation réussis, le système de flottaison n'a pas pu maintenir l'hélicoptère en position verticale en raison du dégonflage des cellules du flotteur tribord avant.

- Le joint collé du flotteur tribord avant s'était dégradé; lorsqu'il a été soumis aux forces de l'amerrissage forcé, les deux cellules se sont dégonflées. L'hélicoptère a commencé à donner de la bande, et la charge additionnelle exercée sur le flotteur principal tribord selon un angle inhabituel a probablement entraîné la perforation ou une déchirure du flotteur, ce qui l'a amené à se dégonfler. Le déséquilibre subséquent de flottaison a entraîné le chavirement de l'hélicoptère en environ 4 minutes.

Faits établis quant aux risques

- Les recommandations du constructeur quant à la méthode et aux intervalles d'inspection de l'enveloppe extérieure de la chambre de combustion du moteur ne permettaient pas de détecter adéquatement les fissures. Compte tenu de l'insuffisance des normes en matière d'inspection et de l'absence de durée de vie limite, il existe un risque permanent de défaillances des enveloppes extérieures de la chambre de combustion.

- Les recommandations du fabricant quant au système de flottaison d'urgence ne permettaient pas d'évaluer de manière adéquate l'état et l'intégrité des flotteurs. Compte tenu de l'insuffisance des normes en matière d'inspection et de l'absence de durée de vie limite des flotteurs, il existe un risque permanent de défaillances du système de flottaison d'urgence.

Autres faits établis

- Selon les normes et les règlements, cette manœuvre peut être effectuée avec un hélicoptère monomoteur sans système de flottaison.

Mesures de sécurité

Mesures de sécurité prises

Mesures de sécurité prises par Helijet International Inc.

Helijet International Inc. a instauré un processus d'inspections plus fréquentes et plus approfondies des moteurs et a remplacé tous les flotteurs d'urgence âgés de plus de 14 ans.

Mesures de sécurité prises par Rolls-Royce

Rolls-Royce a modifié les directives du cycle d'inspection du moteur de la série M250-C30 afin d'exiger la tenue d'un contrôle des fuites au moyen de la solution Leak-Tek ou d'un essai par fluorescence toutes les 150 heures. La description des inspections a été modifiée en conséquence. En outre, l'enveloppe extérieure de la chambre de combustion a été redessinée et est caractérisée par des coudes renforcés; cette nouvelle conception a été lancée en décembre 2013.

Le présent rapport met fin à l'enquête du Bureau de la sécurité des transports sur cet événement. En conséquence, le Bureau a autorisé la publication du rapport le . Il est paru officiellement le .