Défaillance catastrophique des machines

Navire de pêche Atlantic Destiny

Halifax (Nouvelle-Écosse), 200 nm SW

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 14 mars 2017, le moteur principal du navire de pêche Atlantic Destiny est tombé en panne alors que le navire se trouvait à 200 milles marins au sud-ouest de Halifax (Nouvelle-Écosse) avec 31 personnes à son bord. Le navire a également subi des dommages aux alternateurs et aux espaces machines. Le navire de pêche Atlantic Preserver a remorqué le Atlantic Destiny jusqu'à Shelburne (Nouvelle-Écosse). Aucune blessure ou pollution n'a été signalée.

Renseignements de base

Fiche technique du navire

| Nom du navire | Atlantic Destiny |

|---|---|

| Numéro officiel | 824202 |

| Port d'immatriculation | Halifax (Nouvelle-Écosse) |

| Pavillon | Canadien |

| Type | Chalutier-usine à pétoncles à rampe arrière |

| Jauge brute | 1113,00 |

| Longueur hors tout | 39,20 m |

| Tirant d'eau au moment de l'événement | 1,06 m |

| Construction | 2002, Skagen (Danemark) |

| Propulsion | 1 moteur diesel (2500 BHP*) à 9 cylindres en ligne tournant à 900 tr/min** 1 boîte de transmission entraînant :

|

| Capacité | 100 tonnes métriques |

| Équipage | 32 |

| Propriétaire enregistré | 55104 Newfoundland & Labrador Inc., St. John's (Terre-Neuve-et-Labrador) |

| * BHP : puissance au frein ** tr/min : tours par minute |

|

Description du navire

L'Atlantic Destiny est un chalutier arrière à une seule hélice, tout en acier soudé (figure 1). La passerelle de navigation et les quartiers de l'équipage se trouvent à l'avant, et la salle des machines se trouve à l'arrière.

Ce navire est utilisé pour la pêche aux pétoncles au large de la côte est du Canada. Il est équipé pour transformer, congeler et entreposer ses prises. Ses installations de transformation des pétoncles se trouvent un pont au-dessus de la cale à poisson réfrigérée.

L'appareil propulsif de l'Atlantic Destiny se compose d'un moteur 4 temps turbodiesel de 9 cylindres, muni d'une cylindrée de 114 L et d'un refroidisseur d'air d'admission, et développant une puissance nominale sur l'arbre d'environ 2500 horse-power. Au moment de l'événement à l'étude, ce moteur construit en 2001 avait cumulé une durée en marche de 106 200 heures. Ce moteur tourne à un régime constant de 900 tr/min et est doté d'un régulateur à asservissement et d'un circuit de démarrage pneumatique.

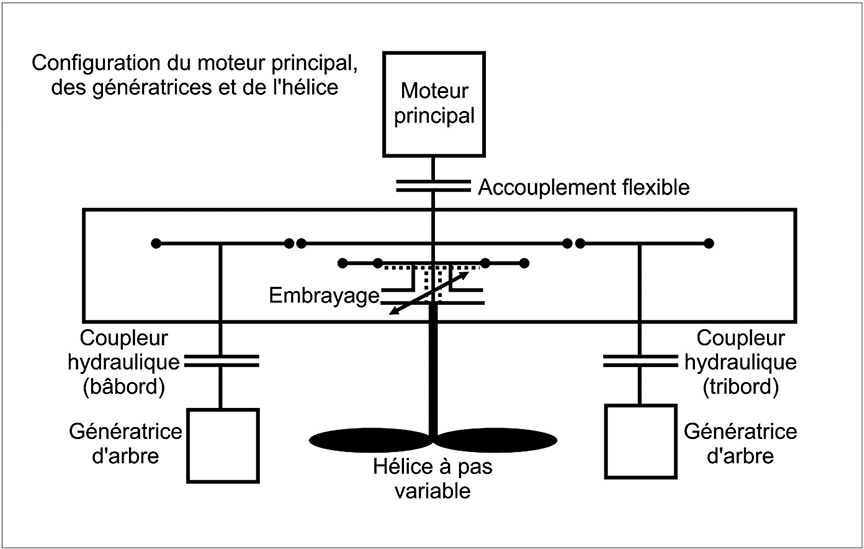

Le moteur principal entraîne un réducteur par l'intermédiaire d'un accouplement flexible (annexe A). Le réducteur est doté de 3 arbres de sortie : l'arbre de sortie inférieur entraîne l'arbre de l'hélice à un rapport de réduction 5,52:1 et les 2 arbres de sortie supérieurs entraînent la génératrice à un rapport de multiplication de 1:2 par l'intermédiaire d'un coupleur hydraulique. Le régime maximal du coupleur hydraulique est de 1800 tr/min. Lorsque le moteur développe son régime de fonctionnement normal de 900 tr/min, l'arbre de l'hélice tourne à 163 tr/min et la génératrice tourne à 1800 tr/min.

En cas de panne, le moteur principal est protégé contre les dommages par un système de sécurité. Ce dernier éteint le moteur principal lorsque des paramètres préalablement définis, dont le régime, sont dépassés.

Trois boutons permettent l'arrêt d'urgence du moteur principal : 2 sur la passerelle et 1 dans la salle de commande des machines.

Lorsque l'Atlantic Destiny navigue en mer, le moteur principal propulse le navire et l'alimente en électricité.

Même si la réglementation ne l'exige pas, le navire est doté d'un système de télévision en circuit fermé qui permet de surveiller la salle des machines, les installations de traitement des pétoncles et le pont principal depuis la passerelle. Ce système est utilisé pour des raisons d'exploitation et de sécurité. Dans le cas de l'événement à l'étude, ce système a permis d'obtenir des enregistrements montrant les actions du chef mécanicien et du matelot de pont.

Déroulement du voyage

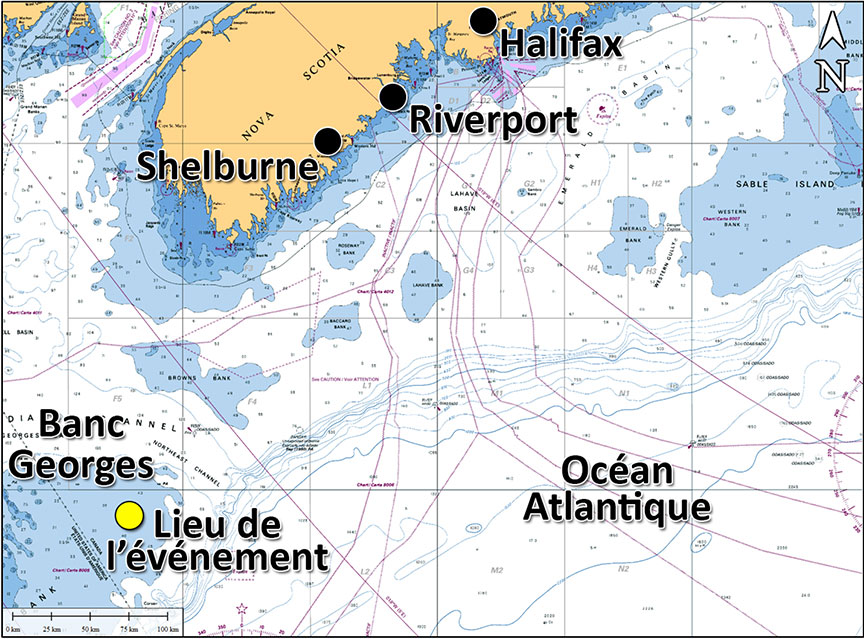

Le 13 mars 2017 à 22 h 15 (heure avancée de l'AtlantiqueNote de bas de page 1), après avoir fait relâche une journée au port aux fins d'entretien du moteur, de déchargement des prises, de réapprovisionnement, de ravitaillement en carburant et de relève complète de l'équipage, l'Atlantic Destiny a quitté Riverport (Nouvelle-Écosse) pour effectuer un voyage de pêche aux pétoncles de 21 jours avec 31 personnes à son bord. Le navire a atteint le secteur de pêche près du banc Georges (Nouvelle-Écosse; annexe B) le 14 mars à 14 h 50, et a commencé ses activités de pêche.

Vers 21 h, le moteur principal a commencé à ralentir, et le chef mécanicien a constaté que la pression de carburant était légèrement inférieure à la normale. Le chef mécanicien a démarré une pompe de suralimentation en carburant et a remplacé les filtres à carburant fixés au moteur. Par la suite, la pression est retournée à la normale, et le moteur semblait fonctionner normalement.

À 21 h 15, le moteur s'est arrêté, ce qui a causé une panne de courant. La génératrice auxiliaire s'est automatiquement mise en route pour alimenter le navire en électricité. Après avoir essayé d'établir la cause de l'arrêt du moteur, le chef mécanicien a tenté de le redémarrer. Après quelques tentatives, le chef mécanicien a fait un signe de la main devant la caméra du système de télévision en circuit fermé de la salle des machines pour qu'un membre de l'équipage vienne l'aiderNote de bas de page 2. Le chef des installations de transformation s'est rendu à la salle des machines, et le chef mécanicien et lui ont essayé de redémarrer le moteur. À 22 h 8, le chef des installations de transformation devait retourner à son poste, et on a envoyé un matelot de pont le remplacer auprès du chef mécanicien.

Pour redémarrer le moteur, le chef mécanicien a contourné le régulateur du moteur en installant une clé à molette sur l'arbre de sortie du régulateur de manière à contrôler le régime du moteur. Le chef mécanicien a expliqué au matelot de pont que, pour que le moteur fonctionne de lui-même, il allait le redémarrer puis réinitialiser le régulateur électronique du moteur au panneau de commande dans la salle de commande, et que la tâche du matelot de pont serait de maintenir le régime du moteur, une fois démarré, à environ 600 tr/min à l'aide de la clé à molette, et ce, jusqu'à la réinitialisation du régulateur.

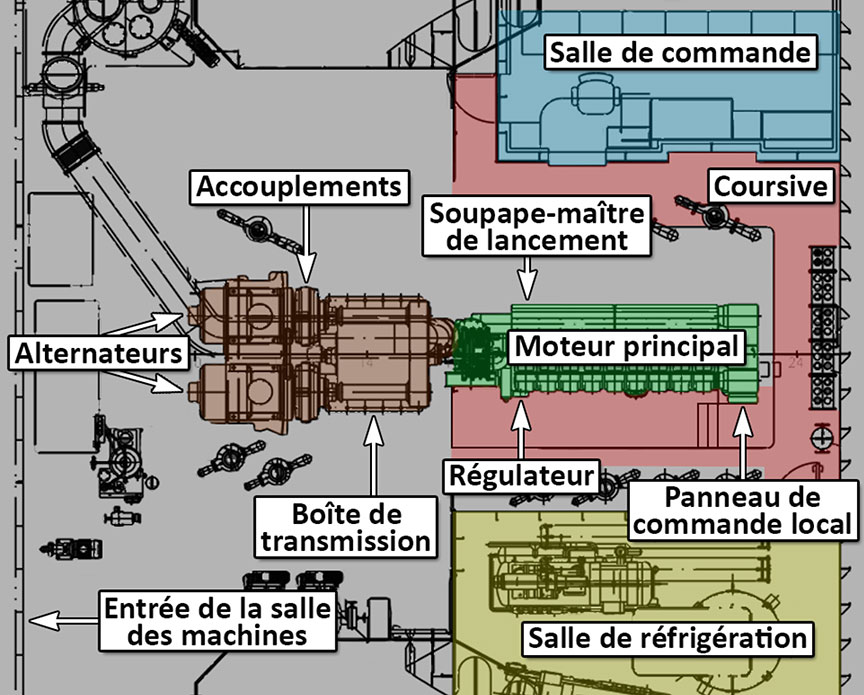

Le chef mécanicien a démarré le moteur depuis le panneau de commande local. Toutefois, de l'endroit où il se trouvait, le matelot de pont ne pouvait pas voir le tachymètre du panneau de commande local (annexe C). Sans cette référence, le matelot de pont n'a pas été en mesure de maintenir le moteur au régime approprié. Le chef mécanicien a fait signe au matelot de pont de lâcher la clé à molette, et le moteur s'est arrêté de nouveau. À l'aide d'une corde, le chef mécanicien a attaché la poignée de la clé à molette installée sur le régulateur du moteur au support du panneau de commande local. Cela permettait au matelot de pont de se déplacer et de contrôler le régime du moteur en appuyant légèrement sur la corde, tout en surveillant le tachymètre.

Le chef mécanicien a démarré le moteur une nouvelle fois, et le matelot de pont a réussi à en contrôler le régime. Le chef mécanicien s'est ensuite rendu dans la salle de commande pour réinitialiser le régulateur électronique, et le moteur s'est mis à fonctionner de lui-même à un régime de 600 tr/min. Le matelot de pont a retiré la corde et la clé à molette et s'est préparé à quitter la salle des machines. Le chef mécanicien a embrayé l'arbre de l'hélice, puis a augmenté le régime du moteur à 900 tr/min en vue de la mise en marche des 2 génératrices. Toutefois, le moteur s'est de nouveau arrêté avant que le chef mécanicien puisse terminer ce processus.

Pendant que le chef mécanicien réinitialisait les alarmes du moteur dans la salle de commande, le matelot de pont a réinstallé la clé à molette et la corde. Le chef mécanicien a rejoint le matelot de pont au panneau de commande local, puis a appuyé sur le bouton de démarrage. Le moteur a démarré et s'est immédiatement emballé à un régime qui a atteint 1500 tr/min. Le chef mécanicien a tenté sans succès de réduire le régime du moteur, d'abord à l'aide de la commande locale de réglage du régime, puis en appuyant sur le bouton d'arrêt du panneau de commande local.

Alors que le chef mécanicien se rendait à la salle de commande, les 2 coupleurs hydrauliques se sont rompus, causant la projection à grande vitesse de fluides et de multiples fragments métalliques dans la salle des machines, particulièrement sur la boîte de transmission et autour d'elle. Le chef mécanicien et le matelot de pont n'ont pas subi de blessures. À 22 h 45, le moteur s'est arrêté.

Le capitaine a communiqué avec les Services de communication et de trafic maritimes (SCTM) de Halifax à l'aide de la radio à haute fréquence pour signaler l'incident. Comme les communications avec les SCTM étaient difficiles, le capitaine a appelé à son aide l'Atlantic Preserver, qui se trouvait à 15 milles marins. Le capitaine de l'Atlantic Preserver devait relayer les messages de l'Atlantic Destiny aux SCTM de Halifax. Pendant le reste de l'événement à l'étude, le capitaine de l'Atlantic Destiny a utilisé le téléphone satellite du navire pour toutes les communications externes.

Après l'événement à l'étude, il a été impossible de rétablir la propulsion du navire. Le 15 mars, à 11 h 40, l'Atlantic Preserver a commencé à remorquer l'Atlantic Destiny vers Shelburne (Nouvelle-Écosse). Les navires y sont arrivés à 10 h 50, le 16 mars.

Avaries au navire

La survitesse a gravement endommagé le moteur principal ainsi que les 2 génératrices et leurs coupleurs hydrauliques.

Il a fallu remettre à neuf le moteur principal et les 2 génératrices, et remplacer les 2 coupleurs hydrauliques. Il a aussi été nécessaire de réparer ou de remplacer de la tuyauterie et des boîtes de jonction électriques près de la boîte de transmission.

Conditions environnementales

Au moment de l'événement à l'étude, les vents soufflaient du sud-ouest de 35 à 45 nœuds, la houle s'élevait de 4 à 5 mètres et la visibilité était bonne.

Certification du navire

Les certifications et l'équipement de l'Atlantic Destiny étaient conformes à la réglementation en vigueur. Le navire a été construit selon les règles de la société de classification Det Norske Veritas Germanischer Lloyd et a maintenu sa cote jusqu'en 2012Note de bas de page 3. Au moment de l'événement à l'étude, le navire n'était plus classé.

Comme il s'agit d'un navire de pêche de plus de 24,4 m et d'une jauge brute de plus de 150 tonneaux, l'Atlantic Destiny est assujetti au Règlement sur l'inspection des grands bateaux de pêche du Canada. Le 28 avril 2016, Transports Canada (TC) a effectué l'inspection annuelle du navire et a délivré un certificat d'inspection d'une durée de validité de 1 an pour un équipage maximal de 32 personnes.

Le navire détenait un document sur l'effectif minimal de sécurité, conformément au Règlement sur le personnel maritime, qui précisait un chargement minimal en personnes de 11 et un système de quarts à 2 personnes en œuvre sur la passerelle et dans la salle des machines. Le document a été délivré au navire le 15 mai 2013 et était valide jusqu'au 14 mai 2018.

L'Atlantic Destiny n'était pas exploité au moyen d'un système de gestion de la sécurité, et la réglementation ne l'exigeait pas.

Certification du personnel

Capitaine

Le capitaine détenait un brevet de capitaine de troisième classe, bâtiment de pêche, émis par TC, et pouvait agir comme capitaine à bord de navires de pêche seulement. Il était affecté à l'Atlantic Destiny depuis 2000. Il avait aussi servi comme officier de pont ou capitaine de relève à bord d'autres navires de l'entreprise.

Chef mécanicien

Le chef mécanicien était titulaire d'un certificat d'officier mécanicien de troisième classe, navire à moteur. Il était à l'emploi de l'entreprise comme mécanicien depuis 1998 et chef mécanicien de l'Atlantic Destiny depuis 2010.

Matelot de pont

Le matelot de pont ne possédait aucune certification particulière, et la réglementation ne l'exigeait pas. Il avait travaillé à bord de différents navires de pêche depuis 1985 et travaillait à bord de l'Atlantic Destiny depuis 2004.

Familiarisation de l'équipage

En 1989, le matelot de pont avait brièvement occupé un poste de mécanicien à bord d'un petit navire de pêche, mais n'avait pas occupé un tel poste depuis. Avant le jour de l'événement à l'étude, le matelot de pont n'avait pas reçu de formation de familiarisation avec la salle des machines de l'Atlantic Destiny.

Système de sécurité du moteur

En cas de panne, un système de sécurité surveillant le régime du moteur principal et la pression d'huile du moteur principal et de la boîte de transmission protège le moteur principal contre les dommages pouvant être causés par une survitesse ou une pression d'huile insuffisante. Ce système de sécurité arrête le moteur par l'intermédiaire du mécanisme d'arrêt d'urgence en cas de dépassement de paramètres du moteur préalablement définis, dont le régime.

Ce système surveille 2 paramètres (ou niveaux) de survitesse, soit un régime dépassant d'environ 15 % à 22 % le régime de marche nominal (900 tr/min dans l'événement à l'étude). Chaque circuit comporte son propre capteur de régime du moteur.

Le mécanisme d'arrêt d'urgence fixé au moteur libère la crémaillère d'injection de l'actionneur, et ce, peu importe le point de consigne du régulateur. Un ressort peut alors pousser la crémaillère d'injection jusqu'à la position zéro, ce qui éteint le moteur. Pour actionner le mécanisme d'arrêt d'urgence, le système de sécurité envoie un signal électrique à un solénoïde.

Le fabricant recommande de mettre à l'essai le dispositif de protection contre les survitesses à un intervalle de 1500 heuresNote de bas de page 4. Des boutons d'essais permettent de tester chaque paramètre sans pour autant emballer le moteur.

Entretien du navire

Le navire effectue des voyages de pêche de 21 jours et fait relâche environ 12 heures au port entre chaque voyage. Une fois par année (en décembre, habituellement), le navire fait relâche au port pendant 3 semaines consécutives pour des travaux d'entretien majeurs.

La direction à terre se fie aux mécaniciens pour respecter le calendrier d'entretien recommandé par le fabricant, mais n'assure pas de surveillance et ne tient pas de dossiers détaillés. Une semaine avant le retour au port, le chef mécanicien envoyait une liste de tâches à la direction à terre, laquelle prévoyait les ressources pour effectuer les réparations requises.

Pendant la dernière relâche au port du navire, en mars 2017, on avait réparé la pompe de suralimentation en carburant du moteur principal. Pendant le voyage de pêche précédent du navire, on avait constaté que cette pompe était usée, et on soupçonnait qu'elle avait causé un arrêt du moteur principal.

Les travaux d'entretien effectués en décembre 2015 et janvier 2016 comprenaient la révision des principaux éléments mécaniques du moteur principal et des pompes connexes, et la mise à l'essai des dispositifs de protection contre les survitesses. Cet essai était effectué en augmentant lentement le régime du moteur jusqu'à ce que le système de sécurité arrête le moteur.

Inspections du navire par Transports Canada

En janvier 2016, TC a effectué une inspection intermédiaire du moteur principal du navire et des pompes connexes. Ces éléments doivent être inspectés tous les 5 ans. Le régulateur n'était pas assujetti à cette inspection.

Les dispositifs de sécurité du moteur principal étaient mis à l'essai en augmentant lentement le régime du moteur jusqu'à ce que le système de sécurité arrête le moteur. Cet essai n'exigeait pas l'activation des boutons d'essai survitesse. Cette méthode prévoyait la mise à l'essai d'un seul niveau de survitesse. On a jugé que le dispositif de protection contre les survitesses fonctionnait normalement en fonction des résultats de l'essai.

En avril 2016, TC a assujetti le navire à son inspection périodique (annuelle), laquelle ne comprenait pas l'essai des dispositifs de sécurité du moteur principal.

Commandes du moteur

Le moteur de l'Atlantic Destiny est doté de multiples commandes qui maintiennent le régime au niveau requis.

Le moteur démarre à 600 tr/min, et le régulateur électronique maintient le régime à 900 tr/min après l'embrayage de l'arbre de l'hélice. Le régulateur électronique comprend 3 principales pièces : la carte électronique, qui se trouve dans la salle de commande des machines et qui maintient le régime du moteur réglé par l'opérateur; un capteur de régime fixé au moteur et qui en contrôle le régime; et un actionneurNote de bas de page 5 fixé au moteur qui agit sur la crémaillère de la pompe à injection en carburant. Si le moteur s'écarte du régime réglé (p. ex., en raison d'un changement de la charge du moteur), le régulateur envoie un signal à l'actionneur pour que celui-ci pousse ou tire sur la crémaillère d'injection, ce qui modifie la quantité de carburant injecté dans chaque cylindre du moteur et permet de maintenir un régime constant.

Pour que la carte électronique du régulateur puisse adéquatement surveiller le régime du moteur et réagir correctement, elle doit recevoir un signal constant du capteur de régime. Si la carte électronique cesse de recevoir ce signal, elle commande à l'actionneur de déplacer la crémaillère d'injection pour arrêter le moteur.

On peut aussi utiliser le régulateur électronique pour arrêter le moteur. Lorsque l'on appuie sur le bouton d'arrêt du panneau de commande local, l'actionneur entraîne la crémaillère d'injection pour arrêter le moteur.

Lorsque le membre de l'équipage a installé une clé à molette et une corde la deuxième fois, l'injection en carburant a été accidentellement réglée à 80 % au lieu de 0 %, ce qui a désactivé tous les dispositifs de commande du régime du moteur et empêché le régulateur électronique d'arrêter le moteur.

Arrêts imprévus du moteur

Le moteur du navire s'était arrêté à l'improviste à de nombreuses reprises au cours de voyages effectués dans les dernières années. De façon générale, l'entreprise était de l'avis que le système d'alimentation en carburant provoquait ces arrêts, mais la cause exacte était inconnue.

Avec le temps, l'équipage de la salle des machines avait élaboré une solution de rechange pour redémarrer le moteur en contournant le régulateur. En installant une clé à molette sur l'arbre de sortie de l'actionneur du régulateur et une corde entre la clé à molette et le panneau de commande local, le chef mécanicien pouvait démarrer le moteur et en contrôler manuellement le régime à 600 tr/min en surveillant le tachymètre. Une fois que le moteur tournait à 600 tr/min, le chef mécanicien pouvait attacher la corde au panneau de commande local, puis aller réinitialiser le régulateur électronique dans la salle de commande des machines. Lorsqu'une seconde personne était disponible, elle pouvait ajuster le régime du moteur à l'aide de la clé à molette pendant que le chef mécanicien réinitialisait le régulateur dans la salle de commande. Après ce processus, on pouvait retirer la corde et la clé à molette, et le moteur maintenait son régime.

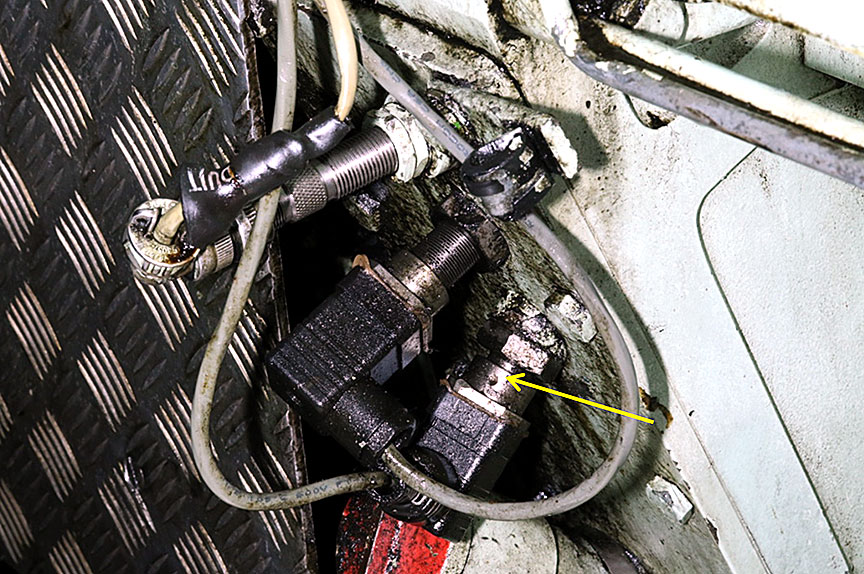

Défaillance des machines

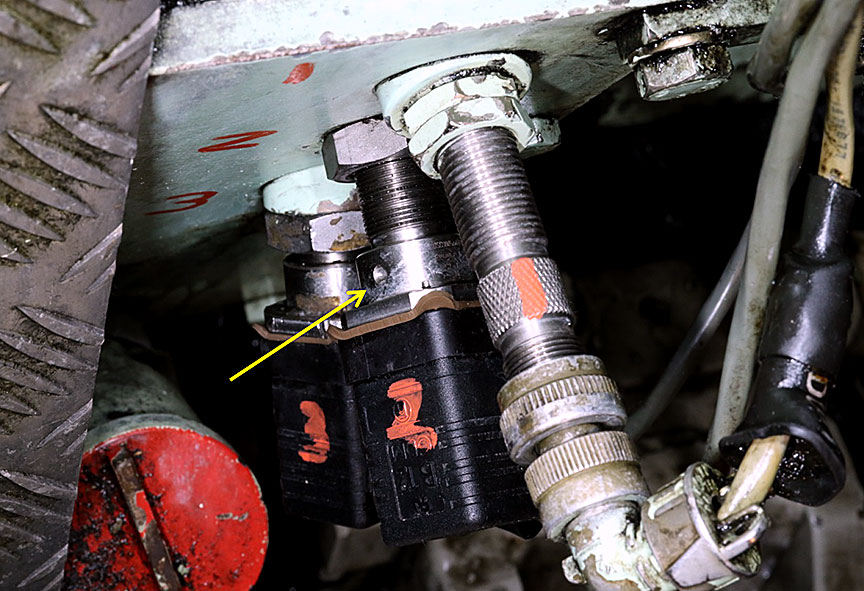

Un examen du navire effectué après l'événement à l'étude a permis de constater que le régulateur électronique et le dispositif de protection contre les survitesses du moteur principal ont été compromis par des capteurs de régime qui étaient mal installés ou qui fonctionnaient par intermittence en raison d'un court-circuit. Le capteur de régime du régulateur était court-circuité par intermittence au niveau du connecteur et présentait un écartement excessif. Le capteur de survitesse de 15 % présentait un écartement excessif et un désajustement de 90° par rapport à son orientation appropriée. Le capteur de survitesse de 22 % était court-circuité (probablement en raison d'une gaine de fil craquelée et de brins de fil brisés) et présentait un écartement excessif ainsi qu'un désalignement de 30° par rapport à son orientation appropriée (annexe D).

Le mécanisme d'arrêt d'urgence ne fonctionnait pas en raison de son usure et de sa résistance mécaniques, et le solénoïde était court-circuité.

Les coupleurs hydrauliques ont subi une rupture instantanée par surcharge causée par une vitesse de rotation excessive. Lorsque les soupapes d'échappement du moteur principal se sont affoléesNote de bas de page 6, les pistons les ont heurtées et pliées, et le moteur a perdu sa compression. Sans compression suffisante, la combustion du carburant a cessé, et le moteur a ralenti et s'est arrêté.

Événements antérieurs

De 2011 à 2014, le BST a enquêté sur 5 événements qui ont mis en cause des problèmes liés au respect des intervalles périodiques et recommandés d'inspection, d'essai et d'entretien (annexe E).

Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP076/2017 – CCTV Analysis [analyse du système de télévision en circuit fermé]

- LP077/2017 – Propulsion Engine Analysis [analyse du moteur de propulsion]

Analyse

Dans le cadre de son enquête sur la défaillance catastrophique des machines de l'Atlantic Destiny, le BST a constaté que le manque de maintien en bon état de marche des dispositifs de commande du régime et du système de sécurité du moteur a causé des arrêts imprévus du moteur. L'équipage a utilisé une solution de rechange pour redémarrer le moteur, ce qui a finalement causé la survitesse du moteur. Le dispositif de protection contre les survitesses n'a pas fonctionné, ce qui a causé d'importants dommages au moteur.

L'analyse portera sur les événements qui ont contribué à la survitesse du moteur et à la défaillance des machines, les commandes du moteur, la fonction de sécurité supplémentaire du panneau de commande local et les essais périodiques des systèmes de sécurité du moteur.

Facteurs ayant mené à la défaillance des machines

Le moteur s'est arrêté de manière imprévue au moment où le navire se trouvait à 200 milles marins de la côte. Le chef mécanicien a été incapable de redémarrer le moteur malgré le fait qu'il avait remplacé les filtres à carburant et installé une autre pompe d'alimentation en carburant. Le capteur de régime du régulateur électronique n'a pas envoyé de signal au régulateur pour activer l'injection en carburant, ce qui a probablement empêché le démarrage du moteur.

Après avoir mis en œuvre une solution de rechange qu'il avait déjà utilisée avec succès, le chef mécanicien a démarré le moteur principal avec l'aide du matelot de pont. Une fois que le moteur s'est mis en marche, le chef mécanicien s'est rendu dans la salle de commande, et le matelot de pont a retiré la clé à molette et la corde. Peu de temps après, le moteur s'est de nouveau arrêté de lui-même.

Le matelot de pont n'avait jamais travaillé dans la salle des machines ni reçu de formation connexe. Pendant que le chef mécanicien se trouvait dans la salle de commande pour réinitialiser différents systèmes, le matelot de pont a réinstallé la clé à molette et la corde en vue du démarrage du moteur. Il a aussi accidentellement réglé l'injection de carburant à 80 % au lieu de 0 %, ce qui a désactivé tous les dispositifs de commande du régime du moteur.

Lorsque le chef mécanicien a redémarré le moteur principal en appuyant sur le bouton de démarrage du panneau de commande local, le moteur s'est immédiatement emballé. Le chef mécanicien a constaté que le moteur s'emballait au son qu'il produisait et à la valeur élevée affichée sur le tachymètre du moteur. Comme la solution de rechange avait désactivé les commandes du moteur, le chef mécanicien n'a pu réduire le régime du moteur au panneau de commande local ni actionner la commande locale d'arrêt manuel.

En environ 8 secondes, le moteur a développé un régime de plus de 1200 tr/min et a peut-être même atteint 1500 tr/min. Les coupleurs hydrauliques de la boîte de transmission se sont mis à tourner à une vitesse de 2400 à 3000 tr/min.

L'enquête a permis de constater que les coupleurs hydrauliques de la boîte de transmission ont subi une rupture instantanée par surcharge causée par une vitesse de rotation excessive. La survitesse du moteur a endommagé les soupapes d'admission, ce qui a réduit la compression des cylindres et causé l'arrêt du moteur. Il a été impossible de réparer le moteur en mer en raison de la portée et de la nature des dommages, et il a fallu remorquer le navire jusqu'à un port.

Commandes du moteur

L'équipage de la salle des machines a été incapable d'établir la cause des multiples arrêts imprévus du moteur survenus au cours de voyages précédents. Il avait élaboré une solution de rechange pour redémarrer le moteur en contournant les commandes du moteur. En contournant le régulateur et en réglant manuellement l'injection en carburant à l'aide d'une corde et d'une clé à molette, il était possible de démarrer le moteur, puis de réinitialiser le régulateur électronique.

Il peut être difficile d'établir la cause réelle d'un arrêt imprévu d'un moteur, d'où le besoin de procéder par élimination. Dans le cas de l'événement à l'étude, l'équipage croyait que le système d'alimentation en carburant causait ces arrêts imprévus. Il utilisait une solution de rechange pour garder le moteur en marche en mer. Il a donc été impossible d'établir la cause réelle du problème, y compris lors de l'examen plus approfondi effectué pendant que le navire était au port.

L'enquête a permis de constater que le capteur de régime du régulateur s'était détérioré avec le temps et subissait un court-circuit intermittent. Ainsi, son signal au régulateur était aussi intermittent, ce qui causait des arrêts imprévus du moteur. Comme l'équipage ignorait l'existence du court-circuit, le moteur a continué de s'éteindre à l'improviste.

Si l'on utilise constamment des solutions de rechange et que l'on n'établit pas la cause réelle d'un arrêt imprévu d'un moteur, il y a un risque qu'un problème latent persiste ou s'aggrave avec le temps.

Protection contre les survitesses

Le capteur de survitesse de 15 % présentait un écartement excessif et un désajustement de 90° par rapport à son orientation appropriée. Le capteur de survitesse de 22 % était court-circuité et désaligné de 30° par rapport à son orientation appropriée, lequel a nui à son bon fonctionnement. Le dispositif de protection contre les survitesses du moteur principal a été compromis par les 2 capteurs de régime qui étaient mal installés ou qui fonctionnaient par intermittence en raison d'un court-circuit.

Le mécanisme d'arrêt d'urgence du moteur ne fonctionnait pas en raison de son usure et de sa résistance, et le solénoïde était court-circuité. En conséquence, le mécanisme d'arrêt d'urgence du moteur n'a pas éteint le moteur lorsque le dispositif de protection contre les survitesses s'est déclenché.

Essais périodiques des systèmes de sécurité du moteur

On avait mis à l'essai le dispositif de protection contre les survitesses en janvier 2016, conformément au calendrier d'inspection intermédiaire de Transports Canada (TC) prévu pour l'Atlantic Destiny. On avait alors jugé qu'il fonctionnait normalement. Toutefois, on avait soumis 1 seul niveau du système de protection à des essais. Entre la date de l'essai et l'événement à l'étude, le moteur avait cumulé plus de 5000 heures de durée en marche. Comme le fabricant recommandait de mettre à l'essai le dispositif de protection contre les survitesses à un intervalle de 1500 heures, 3 essais auraient dû être effectués pendant cette période.

L'état dans lequel le BST a trouvé le dispositif de protection contre les survitesses lors de son enquête indique que l'équipage de la salle des machines ne mettait pas à l'essai ce système périodiquement pour en vérifier l'état et le fonctionnement. Cette constatation et les pratiques d'entretien du navire laissent entendre que l'entreprise ne s'assurait pas que ses mécaniciens effectuent ces essais.

La mise à l'essai périodique des systèmes de sécurité du moteur s'inscrit dans une approche de sécurité préventive qui nécessite le repérage et la correction des composants avant que l'ensemble du système ne soit compromis. Si les systèmes de sécurité du moteur ne font pas l'objet d'essais périodiques effectués selon les calendriers recommandés par les fabricants, et que l'on n'effectue pas les réparations nécessaires pour en assurer le bon état, il existe un risque que ces systèmes de sécurité ne fonctionnent pas comme prévu lors d'une défaillance.

Familiarisation des membres de l'équipage avec les environnements de travail qu'ils ne connaissent pas

L'équipage de l'Atlantic Destiny avait élaboré une solution de rechange pour redémarrer le moteur principal après un arrêt imprévu. Cette solution consistait à contourner les systèmes de commande du moteur, et on l'utilisait depuis de nombreuses années.

On demandait parfois à des membres du personnel d'autres services du navire, dont des matelots de pont, d'aller aider l'équipage de la salle des machines. Ces membres n'avaient pas reçu de formation particulière sur les activités de la salle des machines et n'avaient pas été initiés à l'équipement ou aux procédures de cette salle.

Comme l'événement à l'étude l'a démontré, si des personnes non formées se retrouvent dans un environnement de travail qu'elles ne connaissent pas, elles peuvent effectuer des tâches incorrectement, ce qui peut causer un accident ou des blessures.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- L'équipage de la salle des machines a été incapable d'établir la cause des multiples arrêts imprévus du moteur survenus au cours de voyages précédents. Il avait élaboré une solution de rechange pour redémarrer le moteur en contournant les commandes du moteur.

- On a démarré le moteur en contournant le régulateur à l'aide d'une corde et d'une clé à molette, ce qui a désactivé tous les dispositifs de commande du régime du moteur.

- En installant la clé à molette et la corde en guise de solution de rechange pour démarrer le moteur, le matelot de pont non formé a accidentellement réglé l'injection de carburant à 80 % au lieu de 0 %.

- Les tentatives du chef mécanicien de réduire le régime du moteur au panneau de commande local puis d'appuyer sur le bouton d'arrêt se sont soldées par un échec, car les commandes du moteur étaient désactivées.

- Le dispositif de protection contre les survitesses du moteur principal a été compromis par les 2 capteurs de régime qui étaient mal installés ou qui fonctionnaient par intermittence en raison d'un court-circuit.

- Le mécanisme d'arrêt d'urgence du moteur ne fonctionnait pas en raison de son usure et de sa résistance, et le solénoïde était court-circuité. En conséquence, le mécanisme d'arrêt d'urgence du moteur n'a pas éteint le moteur lorsque le dispositif de protection contre les survitesses s'est déclenché.

- Les coupleurs hydrauliques de la boîte de transmission ont subi une rupture instantanée par surcharge causée par une vitesse de rotation excessive.

- Il a été impossible de réparer le moteur en mer en raison de la portée et la nature des dommages, et il a fallu remorquer le navire jusqu'à un port sur une distance de quelque 200 milles marins.

Faits établis quant aux risques

- Si l'on utilise constamment des solutions de rechange et que l'on n'établit pas la cause réelle d'un arrêt imprévu d'un moteur, il y a un risque qu'un problème latent persiste ou s'aggrave avec le temps.

- Si les systèmes de sécurité du moteur ne font pas l'objet d'essais périodiques effectués selon les calendriers recommandés par les fabricants, et que l'on n'effectue pas les réparations nécessaires pour en assurer le bon état, il existe un risque que ces systèmes de sécurité ne fonctionnent pas comme prévu lors d'une défaillance.

- Si des personnes non formées se retrouvent dans un environnement de travail qu'elles ne connaissent pas, elles peuvent effectuer des tâches incorrectement, ce qui peut causer un accident ou des blessures.

Autres faits établis

- Après la défaillance catastrophique des machines, de multiples fragments métalliques des coupleurs hydrauliques ont été projetés à grande vitesse dans différentes directions. Ces fragments n'ont pas heurté le chef mécanicien ni le matelot de pont.

- Même si la réglementation ne l'exige pas, le navire est doté d'un système de télévision en circuit fermé qui permet de surveiller la salle des machines et d'autres endroits sur le navire depuis la passerelle. Ce système est utilisé pour des raisons d'exploitation et de sécurité. Dans le cas de l'événement à l'étude, ce système a permis d'obtenir des enregistrements montrant les actions du chef mécanicien et du matelot de pont.

Mesures de sécurité

Mesures de sécurité prises

Propriétaire du navire

Après l'événement à l'étude, le propriétaire du navire a installé du blindage autour des coupleurs hydrauliques et a remplacé les plaques de plancher en aluminium au-dessus de ces coupleurs par des plaques plus robustes.

Le présent rapport conclut l'enquête du Bureau de la sécurité des transports du Canada sur cet événement. Le Bureau a autorisé la publication de ce rapport le Le rapport a été officiellement publié le

Annexes

Annexe A – Schéma de la boîte de transmission

Annexe B – Lieu de l'événement

Annexe C – Plan de la salle des machines

Annexe D – Disposition des capteurs de régime

Annexe E – Événements précédents

Rapport d'enquête maritime M14C0193 : Le 12 septembre 2014, le remorqueur Vachon a heurté le brise-lame de Port-Cartier (Québec) pendant qu'il aidait le vraquier Orient Crusader à entrer dans le port. Le capitaine du remorqueur a actionné le dispositif de largage de l'amarre de remorque pour décrocher cette dernière et pouvoir manœuvrer afin d'éviter de heurter le brise-lame, mais ce dispositif n'a pas fonctionné. L'enquête a permis de constater que si les exploitants de navires ne mettent pas à l'essai l'équipement de remorquage et que si les organismes de réglementation ne l'inspectent pas systématiquement, les problèmes risquent de passer inaperçus et l'équipement, de ne pas fonctionner en situation d'urgence.

Rapport d'enquête maritime M14P0023 : Le 11 février 2014, le remorqueur Jose Narvaez, qui remorquait le chaland vide TCT 8000 sur le bras sud du fleuve Fraser (Colombie-Britannique) a subi une perte de propulsion à cause du grippage de sa machine principale. Le remorqueur et le chaland ont été remorqués jusqu'au quai maritime de Lafarge et amarrés, et la machine principale a été déclarée perte totale. L'enquête a permis de constater que si les entreprises ne s'assurent pas que l'entretien de la machine principale respecte les recommandations du fabricant, la machine principale pourrait ne pas fonctionner comme prévu, ce qui augmente le risque d'accident.

Rapport d'enquête maritime M13W0057 : Le 23 avril 2013, le navire de pêche American Dynasty a connu une perte totale d'alimentation électrique pendant qu'il s'approchait de la cale sèche à Esquimalt (Colombie-Britannique). À la suite de la panne totale de courant, le American Dynasty a accéléré jusqu'à environ 5 nœuds, a viré à tribord et a heurté le NCSM Winnipeg, qui était amarré à quai à proximité, à la Base des Forces canadiennes Esquimalt. L'enquête a permis de constater que les membres d'équipage n'étaient pas familiarisés avec le navire et son équipement, et que l'entretien de certains composants de l'équipement essentiel à la sécurité n'était pas assujetti à un calendrier permettant la tenue à intervalles réguliers des essais et de l'entretien courant, ce qui constituait un risque accru pour la sécurité du navire, son personnel et l'environnement.

Rapport d'enquête maritime M12N0017 : Le 30 mai 2012, le traversier à passagers Beaumont Hamel a subi une panne électrique dont la cause n'a pu être déterminée. En raison de cette panne, le navire a perdu sa propulsion et sa direction à l'approche de Portugal Cove (Terre-Neuve-et-Labrador) et a heurté le quai. Les réparations mécaniques effectuées pour régler le problème des pannes électriques générales récurrentes à bord du navire n'ont pas permis d'établir la cause de ces pannes, qui se sont répétées.

Rapport d'enquête maritime M11L0160 : Le 15 décembre 2011, le vraquier Orsula a quitté Contrecœur (Québec) à destination de Baie-Comeau (Québec). Alors que le navire descendait le fleuve Saint-Laurent sous la conduite d'un pilote, la maîtrise de l'appareil à gouverner a été perdue, et le navire s'est échoué. L'enquête a permis de constater que le potentiomètre relié au système de gouverne bâbord a fait défaut en raison d'une contamination d'origine inconnue. Cela a rompu la liaison entre le poste de barre et le télémoteur de bâbord dans le local de l'appareil à gouverner, entraînant la perte de maîtrise du mouvement du gouvernail. L'enquête a aussi permis de constater que le risque que les potentiomètres fassent défaut pendant qu'ils sont en marche augmente s'ils ne sont pas remplacés régulièrement, comme le recommandent les fabricants.