Fuite de pétrole brut d'un pipeline

Enbridge Pipelines Inc.

Canalisation 2, poteau milliaire 474,7335

Près d'Odessa (Saskatchewan)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 29 septembre 2009 vers 02 h 40, heure normale des Rocheuses, une fuite de pétrole brut s'est produite dans la canalisation 2, d'un diamètre extérieur de 610 millimètres, d'Enbridge Pipelines Inc., au poteau milliaire 474,7335, un peu en aval de la station de pompage d'Odessa, près d'Odessa (Saskatchewan). La fuite s'est produite par une fissure logée dans une bosselure peu profonde de la canalisation qui se trouvait à la position de 6 heures de la conduite. Des rainures semblaient être associées à la bosselure. Le pétrole s'est répandu dans un marais bas où la végétation était dense. Quelque 175 mètres cubes de pétrole brut se sont répandus, mais une grande partie du déversement a été récupérée. Personne n'a été blessé.

Renseignements de base

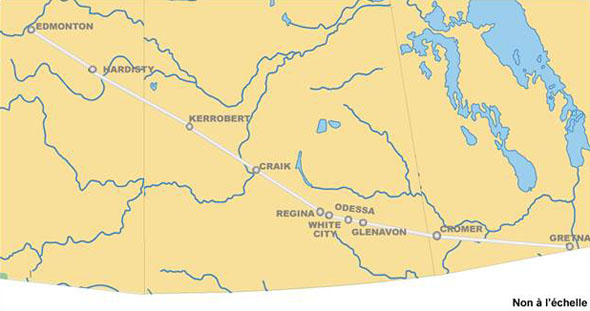

La canalisation 2 est une conduite continue qui part d'Edmonton et qui compte des stations intermédiaires d'injection et de livraison à Hardisty (Alberta) et à Kerrobert et Regina, en Saskatchewan. Il s'agit d'un pipeline de 1 242 km de longueur, constitué d'une conduite d'un diamètre extérieur de 610 mm dont la paroi a une épaisseur variable. Il sert au transport de lots de pétrole brut de viscosité variable. Un peu avant l'endroit où la fuite s'est produite, la canalisation 2 avait été fermée de 00 h 30 à 02 h 30 pour les besoins des opérations normales.

Intervention

Le 29 septembre 2009 à 04 h 45Note de bas de page 1, un propriétaire envoie un courrier vocal à un entrepreneur qui travaille sur un chantier de construction d'Enbridge Pipelines Inc. (Enbridge), pour signaler qu'il y a une forte odeur de pétrole un peu en aval de la station de pompage d'Odessa (voir la figure 1).

À 04 h 58, l'entrepreneur transmet le message à l'opérateur du centre de contrôle d'Enbridge, à Edmonton (Alberta). À 05 h 05, on ferme les pipelines d'Enbridge qui passent par la station de pompage d'Odessa. Les procédures d'isolement prennent fin vers 05 h 20. On envoie du personnel sur les lieux du déversement. Vers 05 h 40, on confirme la présence de pétrole brut dans la zone marécageuse voisine du poteau milliaire 474,7335. Peu de temps après, Enbridge entreprend la récupération du pétrole répandu à l'aide de camions-citernes sous vide.

On découpe la section de conduite défectueuse et on la remplace par un bout de conduite éprouvée avant installation. Quand on remet en service la canalisation 2, le 1er octobre 2009, Enbridge réduit volontairement la pression de la canalisation 2 à la station de pompage d'Odessa de façon qu'elle soit égale à 80 p. 100 de la pression maximale qu'on a enregistrée pendant les 30 jours qui ont précédé le déversement. Enbridge s'est engagé à maintenir la pression de refoulement à ce niveau jusqu'à ce que l'Office national de l'énergie (ONÉ) l'autorise à rétablir la pression antérieure.

Enbridge a retenu les services d'un consultant en environnement, qui a été chargé d'élaborer et mettre enœuvre un plan de mesures correctives et un plan de surveillance des eaux de surface et des eaux souterraines sur les lieux du déversement. Au terme des travaux de restauration et de remise en état du sol (qui devraient être terminés en octobre 2010), Enbridge compte continuer de surveiller le site jusqu'en 2012.

Examen en laboratoire de la conduite brisée

Une section de la conduite brisée, mesurant approximativement trois mètres de longueur, a été envoyée au laboratoire d'Acuren Group Inc. (Acuren), à Edmonton (Alberta), en vue d'une analyse métallurgique. Pour les besoins de l'examen, Acuren a effectué un examen visuel, un essai non destructif, des mesurages dimensionnels et un essai métallurgique destructif. L'analyse en laboratoire a révélé ce qui suit :

- Les mesurages ont indiqué que le diamètre, l'ovalisation et l'épaisseur des parois étaient conformes aux normes qui étaient en vigueur au moment de l'installation de la conduite.

- La composition chimique et les propriétés des matériaux (y compris la résistance) de la conduite répondaient aux normes qui étaient en vigueur lors de la fabrication de la conduite.

- La fuite s'est produite dans une fissure de 160 mm de longueur associée à une bosselure et une rainure qui se trouvaient à la position 6 heures sur la conduite. La bosselure avait une profondeur maximale de 3,1 mm (0,51 p. 100 du diamètre de la conduite).

- Il n'y avait plus de revêtement sur la conduite à l'endroit de la fuite. Toutefois, le revêtement du reste de la section de conduite était en assez bon état.

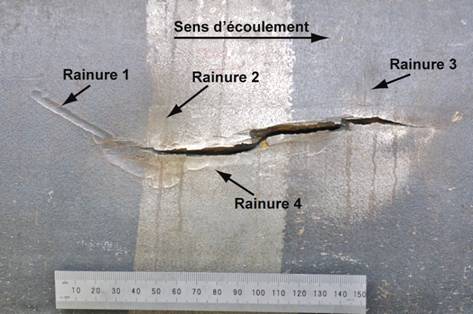

- Des rainures orientées dans quatre directions différentes étaient présentes près de la fissure (voir la photo 1). Une des rainures croisait une bande circonférentielle relativement lustrée dont la teneur en carbone et en oxygène était inférieure à celle de la surface noire voisine. La fissuration a pris naissance en trois points principaux à partir de la base de la dépression formée par la rainure, laquelle était parallèle à l'axe longitudinal de la conduite. La rainure avait une profondeur maximale d'environ 0,4 mm. La surface externe de la conduite dans la zone de cette rainure était d'une grande dureté.

- La plus grande partie de la surface de la fissure a été endommagée de façon mécanique, en raison de dilatations et de compressions successives de la fissure qui accompagnent les charges cycliques de compression. La surface rugueuse de la fissure et la présence de fissures secondaires dénotaient une propagation de fissures de fatigue dans des conditions caractérisées par une fatigue oligocyclique et de fortes contraintes.

- Deux bosselures peu profondes (profondeur de 0,46 p. 100 et de 0,43 p. 100 du diamètre de la conduite) étaient présentes sur le flanc de la conduite, à la position de 3 heures, près de la bosselure où la fuite s'est produite. Un écaillage d'origine mécanique, parallèle à l'axe longitudinal de la conduite, a été associé à ces deux bosselures, mais on n'a pas relevé de dommages affectant le revêtement de la conduite et on n'a pas trouvé de fissures dans les bosselures.

Des employés du Bureau de la sécurité des transports (BST) étaient présents au laboratoire d'Acuren et ont constaté que la nature du travail exécuté et les méthodes utilisées respectaient les pratiques reconnues d'analyse de défaillance.

Le pipeline

La partie de la canalisation 2 qui a été affectée par la fuite était une conduite de catégorie 359 qui avait une épaisseur de paroi nominale de 7,14 mm. Elle a été fabriquée par A.O. Smith et comporte un joint longitudinal soudé par résistance électrique. La conduite avait été recouverte sur place d'un revêtement externe fait d'émail goudronné. Après la construction, en 1953, la conduite a fait l'objet d'un essai hydrostatique à une pression minimale de 7 136 kilopascals (kPa) (85 p. 100 de la limite élastique minimale spécifiée (LEMS)), pour une pression maximale de service (PMS) de 6 240 kPa (74 p. 100 de la LEMS).

On a procédé à un essai d'écoulement en 1970, à une pression de 6 374 kPa (76 p. 100 de la LEMS), et la PMS a été réduite à 4 654 kPa (55 p. 100 de la LEMS). En 1985, on a procédé à un essai hydrostatique dans le cadre d'un projet d'expansion, à une pression d'essai de 7 439 kPa (89 p. 100 de la LEMS). La PMS a été augmentée jusqu'à 5 950 kPa (71 p. 100 de la LEMS).

Après la fin de la construction en 1953, ce joint de la conduite n'a pas fait l'objet de travaux d'entretien exigeant une excavation.

Exploitation de la canalisation 2

La majorité des fermetures de la canalisation 2 sont dues à des livraisons prévues. D'autres fermetures résultent de travaux d'entretien périodique et, à l'occasion, de situations d'urgence. On ferme généralement la canalisation 2 une ou deux fois tous les deux jours, pour les besoins de livraisons prévues.

Le pipeline subit des fluctuations de pression cycliques de faible amplitude du fait des opérations normales. Les cycles de pression associés aux opérations de marche-arrêt ont généralement une amplitude plus grande que celle des cycles associés aux opérations continues. Les charges cycliques dues au transport de lots de pétrole et celles causées par les opérations de marche-arrêt associées aux livraisons sont de moyennes à fortes, et sont considérées comme étant habituelles dans le cadre des opérations courantes de la canalisation 2.

Pour atténuer les pertes de pression provenant du frottement le long de la canalisation et pour améliorer l'écoulement à l'intérieur de celle-ci, on injecte à l'occasion un additif modificateur de frottement (AMF) à l'intérieur de la canalisation, aux stations de Craik, White City et Glenavon (Saskatchewan). Lors de l'événement, on injectait le produit à chacun de ces trois endroits.

Un contrôleur de pipeline posté au centre de contrôle d'Enbridge, à Edmonton (Alberta), assure l'exploitation de la canalisation 2 à l'aide du système d'acquisition et de contrôle des données (SCADA). Le contrôleur de pipeline répond aussi aux alarmes générées par le système de détection des fuites du pipeline, le système de bilan matière (MBS). Le taux de fuite moyen le plus faible qui pourrait déclencher une alarme du MBS est de 107 mètres cubes à l'heure (m³/h). Le taux de fuite moyen lors de cet événement a été de 76 m³/h, et la fuite a entraîné la perte de 175 m³ de produit. On n'avait pas relevé de surpression au cours des opérations normales. On n'avait pas relevé de conditions d'exploitation inhabituelles pendant les heures qui ont précédé la fuite.

Le 29 septembre 2009 à 04 h 31, le MBS a transmis au contrôleur de pipeline responsable de la canalisation 2 une alarme de deux heures portant sur la section Milden-Cromer du pipeline. Cette alarme indiquait que, pendant les deux heures précédentes, soit à partir de 02 h 40 environ, le bilan volumique avait excédé les limites acceptables. Dans l'intervalle, on injectait un AMF dans le pipeline à un taux de 20 parties par million (ppm). L'analyste du MBS, au centre de contrôle, a déterminé qu'il y avait un écart considérable entre l'efficacité du modèle relatif à l'AMF et l'efficacité réelle qui a donné lieu à l'alarme. L'analyste du MBS a alors modifié les réglages du MBS de façon à atténuer le déséquilibre, de sorte que l'alarme s'est arrêtée. Au cours de 2009, on a signalé 18 alarmes du MBS dans le réseau d'Enbridge, causées par des anomalies dues à des AMF.

Exigences de la réglementation concernant la gestion de l'intégrité des pipelines

L'office national de l'énergie (ONÉ) exige que les compagnies de pipeline de compétence fédérale élaborent des programmes de gestion de l'intégrité des pipelines et qu'elles prennent des mesures correctives lorsqu'on relève des défauts qui excèdent certains critères établis dans la norme Z662 de l'Association canadienne de normalisation, intitulée Réseaux de canalisations de pétrole et de gaz (CSA Z662). À l'article 10.9.4 de la norme CSA Z662 (voir l'annexe A), on dit notamment ce qui suit :

On doit considérer comme des défauts les bosselures suivantes à moins qu'il n'ait été démontré par une évaluation technique qu'elles sont admissibles :

- les bosselures qui contiennent des zones de concentration de contraintes (rainures, sillons, coups d'arc ou fissures),

- les bosselures qui se trouvent sur le fût du tuyau et dont la profondeur dépasse 6 mm dans le cas d'un tuyau de DE égal ou inférieur à 101,6 mm, ou 6 % du diamètre extérieur dans le cas d'un tuyau de DE supérieur à 101,6 mm.

Programme de gestion de l'intégrité des pipelines d'Enbridge

Le programme de gestion de l'intégrité des pipelines d'Enbridge vise à atténuer le plus possible les risques de défaillances causés par la corrosion, la fissuration par corrosion sous contrainte ou la fissuration de fatigue, qui sont associées à des anomalies des soudures longitudinales et à des discontinuités de la géométrie comme l'ovalisation, des bosselures et des gauchissements. Les inspections comprennent des inspections internes (II) périodiques, faisant appel aux outils appropriés d'II, suivies d'excavations sur le terrain. Les excavations sur le terrain visent à contrôler les résultats des II et permettent de réparer les anomalies susceptibles de poser des risques.

Vers la fin des années 1990 et le début des années 2000, Enbridge a commandité des recherches visant à déterminer non seulement la profondeur mais également les formes caractéristiques des bosselures qui contribuaient à la défaillance des conduites. Au terme de ces travaux, Enbridge a reconnu que les caractéristiques de forme examinées pendant l'étude, y compris la profondeur des bosselures, n'étaient pas les facteurs contributifs les plus importants de la défaillance des bosselures, et que les dommages secondaires causés par les rainures et les éraflures étaient des facteurs contributifs plus importants. Pour cette raison, Enbridge exige dorénavant que les entreprises d'II signalent les bosselures dont la profondeur est supérieure à 2 % du diamètre extérieur de la conduite, ainsi que les bosselures qui coïncident avec une perte de métal, une fissuration ou une zone de concentration de contraintes.

Inspection de la canalisation 2 avant l'événement

Les inspections les plus récentes de la canalisation 2, entre Regina et Cromer, ont eu lieu au cours des années indiquées ci-après :

- en 1998, on a procédé à une inspection de la continuité géométrique faisant appel à un diamétreur;

- en 2004, on a procédé à une inspection de détection des pertes en métal à l'aide d'un appareil de contrôle des fuites de flux magnétique;

- en 2008, on a procédé à une inspection de la continuité géométrique faisant appel à un diamétreur;

- en 2008, on a procédé à une inspection de détection des fissures à l'aide d'un appareil de détection par ultrasons.

Ces inspections n'ont pas donné lieu à des travaux d'excavations sur les lieux de la fuite. L'appareil de contrôle des fuites de flux magnétique qu'on a utilisé en 2004 pouvait détecter des bosselures, des plissements et des gauchissements ainsi que des pertes de métal internes et externes. Toutefois, il ne permettait pas de mesurer directement le fléchissement. Durant l'inspection de 2004, l'appareil de contrôle des fuites de flux magnétique a détecté la bosselure, mais n'a pas signalé la rainure, étant donné que la profondeur de la rainure, soit 0,4 mm, était inférieure aux valeurs que l'appareil pouvait détecter.

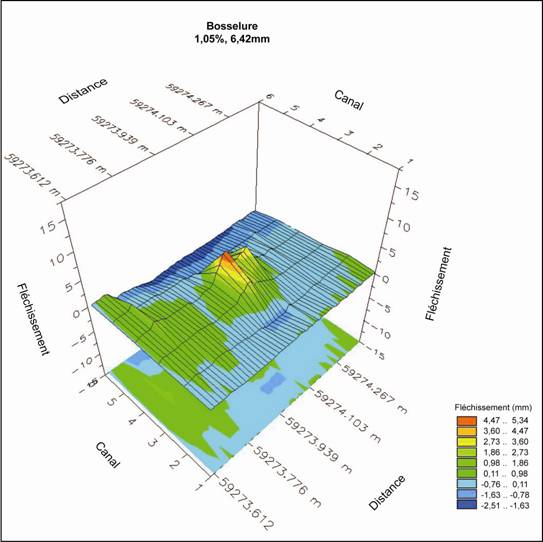

Le diamétreur qu'on a utilisé en 2008 a permis de détecter une bosselure à double sommet à l'endroit où la fuite s'est produite. Toutefois, la bosselure n'a pas été signalée à Enbridge puisque le fléchissement mesuré était inférieur au seuil de déclaration de 2 p. 100.

L'outil de détection utilisé en 2008 a été conçu pour détecter des fissures longitudinales et était aussi capable de détecter la perte de métal et les bosselures. Par contre, il ne pouvait pas détecter des particularités secondaires des bosselures (p. ex. des rainures) avec fiabilité et n'aurait pas été utilisé à cette fin. Durant l'inspection de 2008, l'outil a bel et bien détecté la bosselure, mais il ne l'a pas signalée. Il n'a détecté ni la rainure ni la fissure.

En plus de l'examen des résultats de chaque inspection, on procède aussi à une comparaison des données de différentes inspections pour identifier les particularités secondaires. Dans le cas de la canalisation 2, on a pu faire les comparaisons ci-après :

- On fait un recoupement entre les résultats de l'II de contrôle de la perte de métal de 2004 et l'II de contrôle de la continuité géométrique de 1998, afin d'identifier les particularités secondaires, le cas échéant. Deux particularités répondaient aux critères d'excavation d'Enbridge, de sorte que ces excavations ont été faites à ces endroits en 2005.

- On fait un recoupement entre les résultats de l'II de contrôle de la continuité géométrique de 2008 et ceux de l'II de contrôle de la perte de métal de 2004 afin d'identifier les particularités secondaires, le cas échéant. Aucune particularité ne répondait aux critères d'excavation d'Enbridge.

À l'époque des inspections de 2008, même si Enbridge reconnaissait qu'il était possible que des bosselures à double sommet ou plusieurs bosselures rapprochées puissent correspondre à des zones de concentration de contraintes, elle n'a pas exigé que les entreprises d'II signalent ces bosselures si la profondeur de celles-ci était inférieure à 2 p. 100 du diamètre extérieur de la canalisation.

Examen après accident des données d'II et suivi associé

Après la fuite, Enbridge a réexaminé les données de l'examen de 2004 fait à l'aide de l'appareil de contrôle des fuites de flux magnétique et de celles de l'II de 2008 faisant appel au diamétreur, pour identifier des particularités uniques de la bosselure qui a causé la défaillance, le cas échéant, et pour identifier d'autres endroits où l'on trouvait les mêmes particularités. Les résultats de l'II de 2008 de contrôle de la continuité géométrique ont révélé que la bosselure responsable de la défaillance avait une forme complexe (c'est-à-dire un sommet double) (voir la figure 2).

À la suite de cette réévaluation, Enbridge a identifié tous les endroits où il y avait des bosselures à sommets multiples ou des bosselures situées à proximité l'une de l'autre, quelle que soit leur profondeur, et a procédé à des excavations à ces endroits.

Des informations recueillies sur place à un des endroits qui répondaient à ces critères ont confirmé la présence de trois bosselures situées à proximité l'une de l'autre. Le revêtement était en bon état lorsqu'on a retiré la conduite, ce qui indique que les bosselures s'étaient formées lors de la construction. Un examen non destructif a révélé que les profondeurs étaient inférieures à 1 p. 100 du diamètre de la conduite. Les trois bosselures étaient toutes associées à des rainures marquées, et deux des rainures contenaient des fissures atteignant 27 p. 100 de l'épaisseur de la paroi.

Enbridge a aussi réévalué les données de l'II de 2008 de toute la canalisation 2 pour trouver des bosselures qui coïncidaient avec les particularités relevées par l'outil de détection des fissures; il n'y en avait aucune.

Analyse

L'accident

La fuite s'est produite à un endroit où des bosselures et des rainures étaient présentes avant qu'un recouvre la conduite d'un revêtement sur le terrain. Des dommages mécaniques, soit des bosselures et des rainures, peuvent survenir durant la construction ou après celle-ci. Les dommages mécaniques postérieurs à la construction affectent généralement le dessus de la conduite, entre les positions de 4 heures et de 8 heures; ils résultent de travaux d'excavation exécutés par un tiers et causent des dommages au revêtement et à la conduite. Lors de cet événement, la bosselure et les rainures se trouvaient à la position de 6 heures. En raison de la nature et de la position des dommages, il est vraisemblable qu'ils ont été causés lors de la construction.

Après l'essai hydrostatique initial réalisé en 1953, la bosselure a dû reprendre une forme à peu près arrondie, ce qui a occasionné un allongement par traction marqué à la racine de la surface affectée par les rainures. La déformation du matériau de la conduite causée par la rainure a entraîné un durcissement marqué près de la surface de la conduite, ce qui a contribué à la formation de fissures. Comme la bosselure n'a pas repris une forme complètement ronde, elle a continué de fluctuer à la faveur des changements dans l'exploitation normale de la canalisation et de la variation des pressions d'exploitation. La fissure a traversé la paroi sous l'effet d'une fatigue attribuable aux cycles de pression.

La bosselure a été détectée lors de l'inspection interne de 2004 visant à contrôler la perte de métal. Toutefois, la perte de métal associée à la rainure était inférieure au seuil de détection de l'outil d'II, de sorte que l'emplacement n'a pas été signalé comme étant affecté par une bosselure associée à des dommages secondaires. On n'a pas fait de suivi après l'inspection de 2004 puisque la taille de la bosselure était en-deçà des spécifications de la compagnie. En 2008, la bosselure a été détectée de nouveau au cours de l'inspection interne de contrôle de la continuité géométrique. Cette fois encore, comme le défaut n'atteignait pas le seuil de signalement d'Enbridge, il n'a pas été signalé en prévision d'un suivi ultérieur. De plus, même si Enbridge avait reconnu que les bosselures à doubles sommets placées à proximité l'une de l'autre pouvaient être un indice de dommages mécaniques, la compagnie n'avait pas reconnu que ces bosselures, quelle que soit leur profondeur, devraient être incluses aux critères de signalement des dommages.

Gestion de l'intégrité des pipelines

La norme CSA Z662 indique que la profondeur des bosselures est un des critères qui permettent d'identifier les bosselures qu'il est nécessaire de réparer. Cette norme précise aussi que toute bosselure qui est associée à une zone de concentration de contraintes, comme une rainure, doit être réparée. La détection de ces bosselures pose toutefois un problème lorsqu'on détecte la bosselure mais que la perte de métal associée à la zone de concentration de contraintes est inférieure au seuil de détection de l'outil d'inspection, comme cela s'est produit dans ce cas-ci. Pour de telles bosselures, il est nécessaire de définir les particularités autres que la profondeur de la bosselure et la perte de métal associée, qui pourraient être un indice de dommages mécaniques, et intégrer ces particularités aux critères d'acceptabilité des bosselures de la compagnie.

Enbridge a reconnu que les dommages secondaires causés par les rainures et les éraflures contribuent à la défaillance de bosselures qui n'excèdent pas nécessairement les critères de profondeur minimale de la CSA. Pour identifier ces bosselures, Enbridge utilise les données sur la perte de métal provenant d'autres II pour compléter l'information provenant d'une II de contrôle de la continuité géométrique. Bien que l'outil de contrôle des fuites de flux magnétique ait détecté une bosselure, les dommages secondaires associés à la bosselure étaient inférieurs au seuil de détection de l'outil. Par conséquent, ces dommages n'ont pas été relevés et le secteur n'a pas été signalé comme devant faire l'objet d'une attention particulière. En outre, comme la profondeur de la bosselure était en-deçà des limites tolérées par la norme CSA Z662, on n'a pas signalé que cet endroit devait faire l'objet d'une évaluation ultérieure.

Après l'événement, Enbridge a réévalué les données de l'II faisant appel au diamétreur et a déterminé que d'autres particularités relatives aux bosselures, par exemple la présence d'un sommet double ou la présence d'autres bosselures à proximité, pouvaient être des indices de dommages secondaires. Quand toutes les données disponibles relatives aux bosselures qui sont fournies par une inspection interne ne sont pas prises en compte au moment de déterminer la présence de dommages secondaires, on risque de ne pas identifier des bosselures critiques au moment opportun, après quoi une fissure pourrait se former à l'endroit de la bosselure et entraîner à terme la défaillance de la conduite.

Interprétation des alarmes du système de bilan matière

Étant donné que la canalisation 2 transporte des lots de pétrole brut de viscosité variable, Enbridge injecte à l'occasion un additif modificateur de frottement (AMF) à l'intérieur de la canalisation pour atténuer les pertes de pression dues au frottement le long de la canalisation et pour améliorer l'écoulement du produit. Le jour de l'événement, le MBS a reçu une alarme de fuite associée à l'injection de l'AMF. L'analyste du MBS a alors ajusté les réglages du MBS pour atténuer le déséquilibre volumique. Le déséquilibre a fini par se corriger, et l'alarme a pris fin. L'analyste du MBS a cru que l'alarme résultait d'un écart entre l'efficacité du modèle et l'efficacité réelle de l'additif modificateur de frottement qu'on avait injecté dans la canalisation 2, et qu'elle n'était pas due à une fuite potentielle dans le réseau de pipeline. Le système de bilan matière peut donner une alarme de fuite quand il y a un écart entre l'efficacité du modèle relatif aux agents modificateurs de frottement qui ont été injectés dans le réseau de pipeline et l'efficacité réelle de ces agents.

L'enquête du BST a donné lieu au rapport de laboratoire suivant :

- LP 173/2009 - Pipeline Failure, Enbridge Line 2 Odessa(rupture de pipeline, canalisation 2 d'Enbridge, Odessa)(en anglais seulement)

On peut obtenir ce rapport en s'adressant au Bureau de la sécurité des transports du Canada.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- La défaillance du pipeline s'est produite à un endroit où la conduite était affectée par des bosselures et des rainures depuis l'époque de sa construction, en 1953.

- Les bosselures et les rainures ont créé une zone durcie à partir de laquelle la fissuration a commencé. La fissure a ensuite progressé et a traversé la paroi, propagée par une fatigue induite par les cycles de pression successifs résultant des opérations typiques de la canalisation 2.

- Bien que la bosselure ait été détectée lors de l'inspection interne de contrôle de la perte de métal de 2004, la perte de métal associée à la rainure était inférieure au seuil de détection de l'outil, de sorte qu'on n'a pas signalé cette position comme étant affectée par une bosselure combinée à des dommages secondaires.

- Bien que la bosselure ait été détectée durant l'inspection interne de contrôle de la continuité géométrique de 2008, elle n'atteignait pas le seuil de signalement d'Enbridge et n'a pas été signalée en prévision d'un suivi ultérieur.

- Lors de l'inspection interne de contrôle de la continuité géométrique de 2008, même si Enbridge a reconnu que des zones de concentration de contraintes (comme celles qui étaient associées à des dommages mécaniques) pouvaient être présentes dans des bosselures à sommet double ou des bosselures situées à proximité l'une de l'autre, la compagnie n'avait pas déterminé que toutes ces bosselures, quelle que soit leur profondeur, devraient être incluses à ses critères de signalement des dommages.

Fait établi quant aux risques

- Quand toutes les données disponibles relatives aux bosselures qui sont fournies par une inspection interne ne sont pas prises en compte au moment de déterminer la présence de dommages secondaires, on risque de ne pas identifier une bosselure critique au moment opportun, après quoi une fissure pourrait se former à l'endroit de la bosselure et entraîner à terme la défaillance de la conduite.

Autre fait établi

- L'alarme de fuite du système de bilan matière peut se déclencher quand il y a un écart entre l'efficacité du modèle et l'efficacité réelle de l'additif modificateur de frottement qui a été injecté dans la canalisation.

Mesures de sécurité prises

Enbridge

Après cet événement, Enbridge a apporté les changements suivants au volet de prévention des dommages mécaniques de son programme de gestion de l'intégrité des pipelines :

- la compagnie a révisé les critères de signalement des fournisseurs de services d'inspection interne, pour y inclure les bosselures avec sommets multiples ou les bosselures placées à proximité l'une de l'autre, quelle que soit leur profondeur;

- la compagnie a élaboré des lignes directrices portant sur la modification des critères de son programme de signalement des dommages mécaniques;

- la compagnie a informé son groupe de la construction des leçons qu'on a retenues à la suite de cet événement.

Enbridge continue d'améliorer ses capacités en matière d'inspection interne et, à cette fin, elle participe directement aux activités de perfectionnement des fournisseurs de services d'inspection interne et des organisations de recherche.

Soucieuse d'appuyer la mise au point de modèles permettant de prédire la formation de fissures dans des bosselures qui affectent les pipelines, Enbridge participe activement aux travaux de recherche de Pipeline Research Council International, une société sans but lucratif qui regroupe 37 compagnies de pipeline du monde entier.

Enbridge a imposé des limites maximales aux taux d'injection d'agents de modification du frottement, pour faire en sorte d'uniformiser les critères de fonctionnement du modèle du système de bilan matière.

Bureau de la sécurité des transports

En mai 2010, le Bureau de la sécurité des transports a adressé un avis de sécurité à l'Office national de l'énergie (ONÉ), dans lequel on informait l'Office de cet événement et on l'avisait qu'étant donné que des bosselures ayant une profondeur inférieure à six pour cent du diamètre extérieur de la conduite peuvent connaître une défaillance, l'ONÉ, en consultation avec la CSA, pourrait envisager de revoir les exigences relatives à la réparation des bosselures affectant le fût des canalisations, qui figurent dans la norme CSA Z662-07, Réseaux de canalisations de pétrole et de gaz.

Office national de l'énergie

En juin 2010, l'ONÉ a fait parvenir un avis de sécurité (ONÉ SA 2010-01 : Fissure de fatigue reliée à de légères bosselures sur des pipelines) à toutes les compagnies qui relèvent de sa compétence, ainsi qu'à l'Association canadienne de pipelines d'énergie, à l'Association canadienne des producteurs pétroliers et aux organismes de réglementation provinciaux. L'avis signale aux compagnies de pipelines qu'il est nécessaire de revoir et de mettre à jour leurs programmes de gestion de l'intégrité de façon qu'ils tiennent compte des risques de défaillances causées par des bosselures peu profondes. L'avis propose aussi des mesures préventives qui devraient être ajoutées au programme révisé de gestion de l'intégrité.

Le présent rapport met un terme à l'enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le .

Annexes

Annexe A

CSA Z662-07 - Réseaux de canalisations de pétrole et de gaz

10.9.4 Bosselures

10.9.4.1

Les bosselures doivent être inspectées selon des méthodes visuelles et mécaniques permettant de déterminer l'emplacement de la bosselure par rapport aux soudures de fabrication faites en usine ou aux soudures à la molette, la profondeur et la forme de la bosselure et la présence de rainures et de sillons. Si cela est jugé approprié, on doit aussi utiliser des méthodes non destructives permettant de détecter les fissures et les imperfections de corrosion interne.

10.9.4.2

On doit considérer comme des défauts les bosselures suivantes à moins qu'il n'ait été démontré par une évaluation technique qu'elles sont admissibles :

- les bosselures qui contiennent des zones de concentration de contraintes (rainures, sillons, coups d'arc ou fissures);

- les bosselures qui se trouvent sur le fût du tuyau et dont la profondeur dépasse 6 mm dans le cas d'un tuyau de DE égal ou inférieur à 101,6 mm, ou 6 % du diamètre extérieur dans le cas d'un tuyau de DE supérieur à 101,6 mm;

- les bosselures qui se trouvent sur une soudure effectuée en usine ou sur chantier et dont la profondeur est supérieure à 6 mm dans le cas d'un tuyau de DE égal ou inférieur à 323,9 mm, ou 2 % du diamètre extérieur dans le cas d'un tuyau de DE supérieur à 323,9 mm;

- les bosselures qui contiennent des zones corrodées d'une profondeur supérieure à 40 % de l'épaisseur de paroi nominale du tuyau; et

- les bosselures qui contiennent des zones corrodées d'une profondeur entre 10 et 40 % de l'épaisseur de paroi nominale du tuyau et une profondeur et une longueur supérieures à la longueur longitudinale maximale admissible déterminée selon l'ASME B31 G.

Les tuyaux contenant de tels défauts doivent être réparés au moyen d'une ou de plusieurs des méthodes admissibles indiquées au tableau 10.1.

Notes :

- Il peut se produire une défaillance dans des bosselures de profondeur acceptable si elles sont causées par des roches très pointues, si elles sont exposées à d'importantes fluctuations de la pression pendant une période prolongée ou si elles sont situées sur une soudure à la molette réalisée par résistance à basse fréquence (moins de 1 kHz). Dans ces cas, on devrait effectuer une évaluation technique pour déterminer si une réparation est nécessaire.

- Les bosselures dans la moitié supérieure d'une tuyauterie enfouie peuvent contenir des rainures causées par l'appareillage d'excavation. On devrait envisager la possibilité d'excaver les bosselures qui se trouvent dans la moitié supérieure du tuyau et qui sont décelées par une inspection interne et d'effectuer un examen visuel et non destructif de ces bosselures.

- Si la tuyauterie contenant une bosselure est excavée, la modification de la charge externe peut réduire la profondeur de la bosselure.

- On devrait diminuer la pression à la valeur la plus faible possible avant de retirer les roches responsables des bosselures près du bas du tuyau (voir l'article 10.9.1.3).

10.9.4.3

L'évaluation technique des bosselures doit prendre en compte la conception et la fabrication du tuyau, le comportement antérieur en service et la charge (y compris la fatigue), les conditions de service prévues, le mécanisme de formation des bosselures, la forme et les dimensions de la bosselure, les modes de rupture et les propriétés du matériau (y compris les propriétés de ténacité).

Note : La PRCI PR-218-9822 décrit une méthode d'analyse applicable au tuyau bosselé qui peut être utilisée dans le cadre d'une évaluation technique.