Déraillement

Canadien National

train de marchandises numéro M304-41-21

point milliaire 202,98, subdivision Bala

près de Britt (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 23 septembre 1999 à 13 h 11, heure avancée de l'Est, le train de marchandises no M304-41-21 du Canadien National roulait à destination de Toronto (Ontario) quand 26 de ses wagons, du 56e au 81e derrière les locomotives, ont déraillé près de l'aiguillage de la voie d'évitement nord de Mowat, près de Britt (Ontario). Au nombre des wagons déraillés, il y avait 14 wagons-citernes de résidus dont le dernier chargement avait été un gaz de pétrole liquéfié (GPL), 1 wagon-citerne chargé de GPL, et 3 wagons-citernes chargés d'ammoniac anhydre. Le wagon de GPL et un des wagons d'ammoniac anhydre ont été perforés et les produits qu'ils renfermaient ont fui et ont pris feu, occasionnant plusieurs foyers d'incendie. À 13 h 48, soit 37 minutes après le serrage des freins d'urgence du train, le wagon chargé de GPL a explosé, projetant des morceaux de sa citerne et de l'enveloppe dans toutes les directions. Environ 127 000 livres de GPL et 158 000 livres d'ammoniac anhydre se sont échappées. La totalité du GPL et une grande quantité d'ammoniac anhydre ont brûlé. Les membres de l'équipe du train n'ont pas été blessés; toutefois, un agent de la Police provinciale de l'Ontario, un bûcheron de l'endroit et deux pompiers ont subi des blessures mineures après avoir été en contact avec des vapeurs d'ammoniac.

This report is also available in English.

1.0 Renseignements de base

1.1 L'accident

Le 23 septembre 1999, le train de marchandises no M304-41-21 (le train) du Canadien National (CN) roule vers le sud en direction de Toronto (Ontario) à une vitesse d'environ 35 mi/h. Le train compte 94 wagons, dont 54 wagons-citernes chargés de divers produits (41 des 54 wagons transportent des marchandises dangereuses ou en ont transporté récemment). À 13 h 11, heure avancée de l'Est (HAE)Footnote 1, à Mowat, près de Britt (Ontario), les freins d'urgence en provenance de la conduite générale se déclenchent. Une inspection du train révèle qu'un déraillement majeur vient de se produire. L'équipe communique par radio avec le contrôleur de la circulation ferroviaire (CCF) posté à Toronto, qui met en branle l'intervention d'urgence du CN, ce qui comprend l'envoi sur place de la police du CN. Les premiers intervenants autres que ceux de la compagnie ferroviaire qui arrivent sur les lieux sont la Police provinciale de l'Ontario (OPP), arrivée à 13 h 48, et le service des pompiers volontaires de Britt, qui arrive à 14 h. Les autres services d'intervention d'urgence sont les équipes d'intervention d'urgence en cas de déversement de gaz de pétrole liquéfié (GPL) et d'ammoniac anhydre, le ministère de l'Environnement (MDE) de l'Ontario, les services médicaux d'urgence et les fonctionnaires de Transports Canada.

En tout, 26 wagons ont déraillé. Les wagons qui allaient déraillé vont du 56e wagon au 81e wagon du train et comprenaient 19 wagons-citernes, 2 wagons couverts et 5 wagons-trémies. Des 19 wagons-citernes qui ont déraillé :

- 1 wagon était chargé de GPL (UN 1075, classe 2.1);

- 14 wagons contenaient des résidus de GPL;

- 1 wagon était vide (nettoyé et purgé);

- 3 wagons étaient chargés d'ammoniac anhydre (UN 1005, classe 2.4).

Le chef de train et un employé d'entretien de la voie (membre d'une équipe de travaux dont les voitures-logements sont sur une voie de garage de la voie d'évitement de Mowat) partent à bord d'un camion et se rendent à une route d'accès adjacente vers l'arrière du train, où ils voient de la fumée et des flammes. Environ une demi-heure après le déraillement, ils entendent une forte explosion et, simultanément, le CCF posté à Toronto constate la perte du signal du système de contrôle centralisé de la circulation à partir d'Ardbeg (Ontario), en direction de Capreol (Ontario) au nord. Un agent de l'OPP sur place signale que l'explosion s'est produite à 13 h 48. Un autre employé d'entretien de la voie du CN se rappelle avoir entendu deux explosions, vers 13 h 20 et 13 h 45. L'examen détaillé des lieux après l'accident révèle que le wagon-citerne de GPL (PROX 81552) a explosé. Des morceaux de la paroi de la citerne et de l'enveloppe de la citerne ont été projetés dans toutes les directions. Les pièces plus grosses des wagons-citernes démolis sont indiquées dans le schéma du lieu du déraillement, à la figure 2.

Le feu de GPL et la rupture violente de la citerne qui a suivi ont creusé dans l'emprise un cratère mesurant environ 2 m de profondeur, 3 m de largeur et 15 m de longueur, et ont détruit la plate-forme de la voie et altéré le sol et les autres matériaux voisins. Un wagon couvert qui se trouvait immédiatement à l'ouest de la citerne de GPL a été écrasé et tordu à 90 degrés. La voie principale et la voie d'évitement adjacente ont été repoussées latéralement et ont été détruites. Des débris de wagons démolis se sont retrouvés un peu partout sur le lieu du déraillement. Les arbres et le sol des environs ont été noircis par le feu dans un rayon d'environ 200 pieds. Les photographies aériennes montrent l'effet que la conflagration et la fuite de produits chimiques qui a suivie ont eu sur la végétation environnante (voir la figure 3).

Outre la fuite en provenance du wagon-citerne de GPL qui s'est rompu, on a constaté qu'un des trois wagons-citernes chargés d'ammoniac anhydre (PROX 81179) montrait dans les parois de sa citerne une perforation de 15 cm sur 10 cm (6 pouces sur 4 pouces) par laquelle son chargement s'est échappé presque complètement. On a appliqué un obturateur magnétique combiné à un produit d'étanchéité à base de silicone pour refermer la brèche, afin d'atténuer le plus possible les effets des vapeurs résiduelles sur les travailleurs dépêchés sur les lieux. Par la suite, le personnel d'intervention d'urgence a brûlé à la torche les quantités résiduelles de produit. Même si le wagon-citerne PROX 81179 s'est rompu lors du déraillement, les premiers intervenants n'ont signalé la présence de vapeurs d'ammoniac qu'après l'explosion de GPL.

Aux dangers liés aux marchandises transportées par le train s'ajoutaient des risques attribuables à la présence d'un réservoir de propane de 2 000 litres (rempli à 80 p. 100 d'après les estimations) qui n'a pas subi de dommages à la hauteur de l'aiguillage de la voie d'évitement nord et à la présence d'une ligne électrique de 7 200 volts enfouie près du lieu du déraillement. Un préposé à l'entretien des signaux s'est rendu à Cranberry, point milliaire 205, pour couper le courant de la ligne électrique.

L'accident s'est produit à plusieurs kilomètres des villages de Britt et de Still River. Étant donné les conditions du vent, les résidants se trouvaient en amont du lieu de l'accident et à angle droit par rapport à celui-ci, ce qui fait que leur évacuation n'a pas été nécessaire; toutefois, les autorités municipales auraient été prêtes à intervenir si les conditions avaient changé.

Les employés d'entretien de la voie du CN qui étaient sur la voie d'évitement de Mowat, ainsi que trois bûcherons de l'endroit et deux chasseurs qui étaient sous le vent par rapport au lieu de l'accident, ont été évacués par l'OPP.

Le Chemin de fer Canadien Pacifique (CFCP) a interrompu ses opérations sur la voie principale (située entre la voie principale du CN et la route provinciale 69) entre 15 h 20 et 20 h 34, pour s'assurer que l'accident ne menaçait pas la sécurité de ses opérations.

1.2 Victimes

Les membres de l'équipe du train n'ont pas été blessés, mais un policier de l'OPP a été transporté à l'hôpital (hôpital général de Parry Sound) et un bûcheron a été examiné après avoir été exposé à des vapeurs d'ammoniac anhydre au cours de l'évacuation du secteur environnant. Deux pompiers ont subi des irritations cutanées mineures après avoir été en contact avec des vapeurs d'ammoniac au cours des opérations initiales de nettoyage sur le lieu du déraillement.

1.3 Dommages au matériel roulant

Dix-huit des wagons qui ont déraillé ont subi des dommages mineurs. Huit wagons ont été détruits, soit deux wagons-citernes transportant des marchandises dangereuses (un wagon de GPL et un wagon d'ammoniac anhydre), quatre wagons-trémies et deux wagons couverts.

1.4 Autres dommages

Au point milliaire 199,50, la voie principale et la voie d'évitement ont été détruites sur une distance d'environ 600 pieds. Le branchement de la voie d'évitement de Mowat a eu besoin de réparations considérables. Le passage à niveau public du point milliaire 199,57 a dû faire l'objet de réparations mineures.

1.5 Marchandises dangereuses

1.5.1 Ammoniac anhydre

Le wagon PROX 81179 contenait 158 480 livres d'ammoniac anhydre liquéfié, dont la plus grande partie a brûlé. Le bulletin de composition du train montre que la circulation du wagon était autorisée en vertu des permis de niveau équivalent de sécurité SR 4651 et DOT E7616Footnote 2. L'ammoniac anhydre était expédié par Agrium Inc. de Fort Saskatchewan (Alberta), et il était destiné à l'International Commodities Export de Calgary (Alberta).

L'ammoniac anhydre est un gaz incolore à odeur piquante qui peut être liquéfié par compression. Il est expédié sous forme liquéfiée et il est classé au Canada comme un « gaz corrosif », classe 2.4 (9.2), UN 1005, Code unifié des marchandises (STCC) 4904210. Il est toxique par inhalation et par ingestionFootnote 3. Aux États-Unis, ce produit figure sur les listes appelées « Extremely Hazardous Substances List » (liste des substances extrêmement dangereuses)Footnote 4, et « Community Right-to-Know List » (liste des produits dont les collectivités doivent être informées), et dans l'inventaire des produits toxiques qui relève de la Toxic Substances Control Act. Les valeurs limites d'exposition à l'ammoniac anhydre sont les suivantes :

- concentration moyenne pondérée en fonction du temps __ 25 parties par million (ppm);

- limite d'exposition à court terme __ 35 ppm;

- danger immédiat pour la vie ou la santé __ 300 ppmFootnote 5.

L'ammoniac anhydre est inflammable et il a une limite inférieure d'explosivité de 16 p. 100 et une limite supérieure d'explosivité de 25 p. 100Footnote 6. Les mélanges d'ammoniac anhydre avec l'air ou d'autres oxydants peuvent aussi détoner en présence de flammes.

Le Guide 125, intitulé « Gaz - Corrosifs », du Guide nord-américain des mesures d'urgence de 1996, dont Transports Canada a participé à la rédaction et qui était en vigueur au moment de l'accident, renferme les renseignements d'intervention d'urgence concernant l'ammoniac anhydre. À la première ligne de la section SANTÉ, on dit que ce produit est TOXIQUE lorsqu'il est inhalé. De plus, à la première ligne de la section INCENDIE OU EXPLOSION, on dit que certains peuvent brûler mais qu'aucun d'entre eux ne s'enflamme facilement.

La nouvelle version du Règlement sur le transport des marchandises dangereuses, publiée dans la Gazette du Canada, Partie II, le 15 août 2001, montre que l'ammoniac a changé de classe et fait maintenant partie de la classe 2.2, Gaz comprimé, avec classification subsidiaire dans la classe 8, Corrosif. Au paragraphe 2.14 b) du Règlement, on dit que la classe 2.2 regroupe les gaz « ininflammables, non toxiques ». Les gaz de la classe 2.2 doivent être identifiés par une plaque-étiquette verte, contrairement aux produits toxiques et corrosifs (classes 2.3, 6 et 8), qui exigent des plaques-étiquettes sur fond blanc.

1.5.2 Propane

Le bulletin de composition du train indiquait que le wagon-citerne PROX 81552 était chargé de 127 560 livres de GPL (propane). L'expéditeur du wagon était Ressources Gulf Canada Limitée de Calgary, et le destinataire était la Superior Propane Inc., de Humphrey (Nouveau-Brunswick). Le bulletin de composition montrait que l'expédition de ce wagon était aussi autorisée en vertu du permis de niveau équivalent de sécurité SR 4651.

Le propane est un gaz incolore qui peut être liquéfié par compression. Il a une odeur très faible et est expédié en phase liquide. Il s'agit d'un « gaz inflammable », classe 2.1, UN 1075, STCC 4905421. Une grande proportion du propane qui est expédié est odorisé par l'ajout de mercaptan, lequel permet de détecter les fuites éventuelles. Le propane présente un risque d'incendie très élevé. Ses limites inférieure et supérieure d'explosivité sont de 2,2 p. 100 et de 9,5 p. 100, respectivement. Le point d'éclair du propane est de moins 156 degrés Fahrenheit (moins 104 degrés Celsius). Il est explosif quand il est mélangé à l'air ou à un autre oxydant. À de fortes concentrations, il affecte le système nerveux central et il est aussi un gaz asphyxiant. Aux États-Unis, il figure dans l'inventaire des produits toxiques qui relève de la Toxic Substances Control Act.

1.6 Renseignements sur le personnel

L'équipe du train comptait un mécanicien et un chef de train. Ils répondaient aux exigences de leurs postes respectifs et satisfaisaient aux exigences en matière de repos et de condition physique.

1.7 Renseignements sur le train

Le train avait un groupe de traction formé de 2 locomotives et comptait 37 wagons chargés, 20 wagons vides et 37 wagons de résidus de marchandises dangereuses. Il pesait environ 7 050 tonnes et mesurait quelque 5 900 pieds.

1.8 Renseignements sur le lieu de l'accident

Les premières marques laissées par des roues déraillées ont été relevées sur le rail de la file haute d'une courbe à environ 44 pieds au sud d'un pont à poutres à âme pleine à tablier inférieur de 65 pieds, situé au point milliaire 203,0. Des marques de roues relevées sur les traverses entre le point milliaire 202,98 (point du déraillement) et le passage à niveau du point milliaire 199,57 ont indiqué qu'un essieu monté était déraillé. Le second essieu monté du même bogie a déraillé au passage à niveau et a continué en position déraillée jusqu'à l'aiguillage du point milliaire 199,48, soit à l'endroit où le déraillement principal et le tamponnement se sont produits.

1.9 Particularités de la voie

Dans le secteur de l'accident, la voie principale était simple et elle était considérée comme une voie de catégorie 3 d'après le Règlement sur la sécurité de la voie (RSV), lequel détermine les normes de l'industrie concernant les catégories de la voie et les vitesses d'exploitation maximales.

La voie était faite de longs rails soudés (LRS) de 136 livres posés sur des traverses de bois dur et des selles à double épaulement et retenus à chaque traverse par trois crampons. Le ballast était constitué de laitier concassé. Les traverses du pont et les traverses des abords du pont étaient en mauvais état et elles étaient mâchées par les crampons, ce qui fait que leur capacité de maintenir l'écartement était réduite. Les autres éléments de la voie étaient en bon état.

Une inspection de la voie a été faite conjointement par le superviseur de la voie et le superviseur de la voie adjoint du CN le 23 septembre 1999, soit avant le déraillement, et elle n'a révélé aucune anomalie. On a vérifié l'écartement de la voie à bord d'une voiture de contrôle de l'état géométrique de la voie le 10 juin 1999. On a constaté un surécartement de 7/8 de pouce sur le pont et un gauchissementFootnote 7 horizontal de 11/16 de pouce un peu au nord du pont. Les mêmes défauts ont été relevés lors d'un parcours de contrôle fait le 13 mai 1999.

Le tracé de la voie consistait en une contre-courbe. À partir du nord (dans le sens du mouvement), la voie décrivait une courbe de cinq degrés vers la gauche, elle était en alignement droit sur environ 200 pieds, puis s'engageait dans une courbe de cinq degrés vers la droite. La courbe à droite commençait près de la culée du pont. La voie avait un mauvais tracé et elle décrivait une légère courbe de raccordement (raccordement parabolique) entre le tronçon en alignement droit et la courbe proprement dite. Le raccordement parabolique avait une longueur de calcul de 196 pieds et la longueur effective était d'environ 39 pieds à partir de la culée sud du pont. Le dévers (inclinaison) moyen était de 1 pouce 1/2 sur la longueur du pont et de 3 pouces en pleine courbe, au sud du pont. Idéalement, le dévers d'une courbe de cinq degrés devrait être de 4 pouces 1/4 pour une vitesse d'équilibreFootnote 8 de 35 mi/h. Lors du déraillement, les Circulaires sur les méthodes normalisées (CMN) du CN toléraient un déséquilibre maximalFootnote 9 d'un pouce. Depuis, on a révisé les CMN pour tenir compte d'un déséquilibre maximal de deux pouces pour les trains de marchandises.

Les variations du nivellement transversal aux abords du pont et immédiatement après le pont ont révélé un gauchissement horizontal de la voie. Entre l'extrémité sud du pont et les premières marques laissées par un essieu monté, on a relevé un écart de 1 pouce 1/8 par rapport au profil uniforme, soit un surécartement de 1 pouce 1/8 à l'entrée du raccordement parabolique et un sous-écartement de 1/8 de pouce dans le secteur où les premières marques de roues ont été relevées. La variation de l'écartement était de 1 pouce 1/4 sur une distance de 80 pieds environ. Les valeurs maximales tolérées étaient les suivantes :

- surécartement — 1 pouce 1/4;

- sous-écartement — 1/2 pouce;

- variation de l'écartement — 1 pouce 1/16 sur une distance de 19,5 pieds.

Les mesurages faits sur le terrain concernant le tracé, le nivellement transversal, le gauchissement horizontal et l'écartement ont révélé que ces valeurs avaient atteint les limites supérieures de tolérance autorisées dans les CMN du CN et le RSV de Transports Canada. Pour faciliter l'interprétation, le tableau 1 montre certains des mesurages faits sur le terrain comparativement aux tolérances précisées dans les CMN et le RSV. Les défauts nécessitant une intervention prioritaireFootnote 10 et une intervention urgenteFootnote 11 sont identifiés séparément.

| Défaut | Valeur obtenue | Prioritaire | Urgent | RSV |

|---|---|---|---|---|

| Surécartement | 57 5/8" | 57 1/4" | 57 3/4" | 57 3/4" |

| Variation de l'écartement | 1" | 7/8" | 1 1/16" | S/O |

| Tracé | 1 1/8" | 1 3/8" | 1 3/4" | 1 3/4" |

| Déviation en surface par rapport au profil uniforme | 1 1/8" | 1 1/4" | 2 1/4" | 2 1/4" |

| Gauchissement horizontal dans un raccordement parabolique | 1" | 1 1/8" | 1 1/4" | 1 1/4" |

| Gauchissement horizontal dans une voie en alignement droit | 1 1/2" | 1 3/8" | 1 3/4" | 1 3/4" |

| Écart du nivellement transversal par rapport aux valeurs de calcul dans une voie en alignement droit et les courbes | 1 1/2" | 1" | 1 3/4" | 1 3/4" |

| Écart du nivellement transversal par rapport aux valeurs de calcul dans les raccordements paraboliques | 1 1/16" | 1" | 1 1/4" | 1 1/4" |

1.10 Méthode de contrôle du mouvement des trains

Du point milliaire 2,0 au point milliaire 273,0, le contrôle du mouvement des trains était assuré par la commande centralisée de la circulation en vertu du Règlement d'exploitation ferroviaire du Canada et surveillé par un CCF à partir de Toronto.

La vitesse autorisée en voie dans la subdivision Bala entre les points milliaires 193,3 et 205,6 est de 40 mi/h pour les trains de voyageurs et de 35 mi/h pour les trains de marchandises.

1.11 Conditions météorologiques

Le Service de l'environnement atmosphérique a laissé savoir que le 23 septembre 1999 à 13 h, on observait les conditions suivantes à Britt :

- Pression - 100,21 kPa

- Température - 18,2 °C

- Visibilité - 9 milles (14,4 km)

- Point de rosée - 14,3 °C

- Vent - soufflant du sud-ouest (240 degrés) à une vitesse de 6 à 17 noeuds

- Précipitations - averses légères et éparses de 10 h 30 à 21 h

1.12 Renseignements consignés

La transcription des données du consignateur d'événements a révélé qu'entre 13 h 4 min 12 s et 13 h 11 min 37 s, la vitesse du train a varié entre 35 mi/h et 37 mi/h, la manette des gaz est passée de la position 8 (maximum) à celle de ralenti. Le freinage d'urgence provenant de la conduite générale est survenu à 13 h 11 min 38 s pendant que le train roulait à 37 mi/h, peu de temps après qu'on a placé la manette des gaz à la position de ralenti. À 13 h 12 min 1 s, la vitesse consignée du train était de 0 mi/h.

1.13 Autres renseignements

1.13.1 Intervention d'urgence

Dès que l'accident a été signalé, on a mis en oeuvre un plan d'intervention d'urgence pour la municipalité de Britt. La coordination des services essentiels de la municipalité a été assurée à partir d'un centre d'intervention d'urgence établi dans les installations du détachement local de l'OPP, sur la route 69, près de la principale route d'accès au lieu du déraillement. Grâce à leur planification initiale, les autorités étaient prêtes à intervenir en cas de problèmes majeurs comme des accidents ferroviaires mettant en cause des marchandises dangereuses.

La compagnie ferroviaire a établi son propre centre d'intervention d'urgence près du détachement de l'OPP afin de coordonner les besoins immédiats d'ordre technique et logistique des organismes et des équipes d'intervention d'urgence sur le lieu de l'accident. Dans l'ensemble, il n'y a pas eu de difficultés majeures, et les deux postes de commandement se sont concentrés sur leurs rôles respectifs. Le poste de commandement municipal s'est chargé principalement d'assurer la sécurité immédiate des citoyens de la municipalité, y compris de préparer éventuellement l'évacuation des citoyens de Britt, et le poste de commandement de la compagnie ferroviaire s'est employé surtout à régler les aspects du déraillement qui concernaient les marchandises dangereuses et à coordonner les efforts des premiers intervenants chargés d'évaluer la situation et d'atténuer les conséquences de l'accident.

Peu après l'accident, deux plans d'aide en cas d'urgence (PACU) approuvés par Transports Canada ont été mis en branle, conformément à la marche à suivre établie pour une situation de ce genre. Peu de temps après, deux équipes d'intervention de l'industrie chimique sont arrivées sur place. Après avoir évalué la situation, les équipes ont pris les mesures de sécurité nécessaires concernant les wagons-citernes, et ont notamment examiné les restes du wagon de propane et isolé le wagon-citerne d'ammoniac anhydre. On a obturé un trou dans ce dernier wagon et on a brûlé à la torche le reste de produit.

L'agent de l'OPP qui a procédé à l'évacuation des environs ne connaissait pas bien le tracé de la route locale qui passait au nord du lieu du déraillement et, sans le savoir, il s'est placé sous le vent par rapport au lieu de l'accident. Il voulait trouver les bûcherons et leur faire quitter le secteur en raison des dangers potentiels que représentaient un grand nombre de marchandises dangereuses dont on savait qu'elles étaient en cause dans le déraillement, mais qui n'étaient pas encore identifiées. L'agent de l'OPP avait de l'équipement de sécurité de base dans sa voiture de police; toutefois, il ne disposait d'aucun équipement de protection contre les marchandises dangereuses. Il a réussi à trouver les bûcherons et à les faire s'éloigner ou à leur dire de le faire, mais ce faisant, il s'est exposé à des concentrations inconnues de vapeurs d'ammoniac. Il a éprouvé des difficultés respiratoires, des maux d'estomac, des nausées et des maux de tête. Il a communiqué par radio avec son centre de répartition pour l'aviser de ses symptômes et pour demander de l'aide. Une ambulance a été immédiatement envoyée à sa rencontre et l'a rejoint à une distance sûre du lieu du déraillement. Le policier a été transporté à l'hôpital de Parry Sound; après des examens, il a reçu son congé quelques heures plus tard. Depuis, il n'a souffert d'aucun autre symptôme.

Le véhicule de l'OPP n'était pas équipé d'un système informatisé de cartographie, ni d'un système électronique de repérage comme un appareil relié au système mondial de localisation (GPS). Quand le policier a demandé de l'aide, les responsables ont immédiatement craint pour sa sécurité, surtout que ni le policier ni le centre de répartition ne pouvaient le localiser avec précision sur cette route rurale isolée. Des systèmes informatisés de cartographie, de guidage et de localisation sont disponibles depuis plusieurs années.

Le personnel d'intervention d'urgence a modifié les limites de la zone de travail sûre au fil de l'évolution de la situation. La police et le personnel chargé de la sécurité ont contrôlé la circulation sur les routes permettant d'accéder au lieu du déraillement.

1.13.2 État des lieux

Initialement, pour évaluer la gravité de la situation liée aux marchandises dangereuses, on a demandé à des premiers intervenants formés à cette fin, munis de vêtements de protection et d'appareils respiratoires autonomes, de prélever des échantillons d'air et de faire des lectures de pression à partir des tubulures des wagons-citernes. Ces mesurages ont permis de se faire une idée partielle de la situation. Le wagon d'ammoniac anhydre étant perforé, la pression obtenue au bout de la tubulure de la citerne était nulle (0 livre au pouce carré (lb/po²)), et on a pensé que le wagon était vide. Plusieurs incendies plus petits ont brûlé de façon persistante dans les wagons et aux alentours, particulièrement celui du wagon couvert CN 558474, chargé de panneaux de copeaux orientés (contreplaqué d'aggloméré). La fumée et les vapeurs émises par les incendies ont eu pour effet de compliquer encore davantage la situation sur place.

L'enveloppe du wagon d'ammoniac PROX 81179 a été fortement noircie par le feu. À l'exception d'une quantité résiduelle (fond de réservoir) de produit réfrigéré, le wagon a perdu la plus grande partie de son contenu dans les huit heures qui ont suivi le déraillement. La plus grande partie de l'ammoniac s'est consumée plutôt que de former un nuage de gaz. Les figures 4, 5 et 6 montrent une partie des dommages causés par le feu à l'extérieur de la citerne ainsi que le givre formé par le fond de réservoir de produit réfrigéré. Douze heures après le déraillement, il restait environ 10 pouces de produit dans le wagon-citerne, comme le montre la ligne de givre. Le givrage était plus prononcé près des berces de citerne du wagon, étant donné que la conductibilité thermique est plus grande dans cette zone.

Après une analyse plus poussée des circonstances du déraillement, on a constaté que le wagon PROX 81179 n'était pas complètement vide et qu'il contenait une quantité résiduelle de produit. Le liquide a ballotté et s'est écoulé par le trou quand on a remis le wagon sur les rails, et il a déplacé l'obturateur magnétique temporaire, ce qui a obligé à utiliser un produit d'étanchéité à base de silicone pour fixer de nouveau l'obturateur.

Après que l'ammoniac anhydre a fini de brûler, des vapeurs ont continué de s'échapper par le trou dans la paroi de la citerne. Les vapeurs d'ammoniac proprement dites sont beaucoup plus légères que l'air. Toutefois, les observations faites sur les lieux ont révélé que l'ammoniac anhydre avait réagi avec l'humidité présente dans l'air pour former de l'hydroxyde d'ammonium, un produit liquide (brouillard) plus lourd que l'air. Le brouillard est descendu lentement sur les terres basses et a libéré des vapeurs d'ammoniac. On a relevé des concentrations plus élevées de vapeurs d'ammoniac quand on a déplacé les wagons dans le secteur où la fuite s'était produite, et ultérieurement quand on a remué le sol. Les vapeurs d'ammoniac se sont combinées à la transpiration sur les corps des premiers intervenants, formant encore une fois de l'hydroxyde d'ammonium qui causait de l'irritation et des brûlures chimiques sur la peau. Deux pompiers ont ressenti des douleurs modérées de ce genre et, pour calmer l'irritation, sont entrés dans l'eau de la rivière Little Key qui coulait tout près.

Dans les 48 heures qui ont suivi le déversement initial, on a mis en place une série de digues en travers de la rivière Little Key, dans le cours amont et le cours aval de celle-ci. On a délimité et confiné une zone de 100 m des cours aval et amont de la rivière par rapport au lieu du déraillement. On a installé quatre conduites d'aération destinées au traitement de l'eau.

Le 30 septembre 1999, après 36 heures de pluie continue, les digues de retenue se sont rompues. Les concentrations d'ammoniac non ionisé dans la rivière étaient de 666 mg/L une demi-heure après la rupture des digues. Les concentrations d'ammoniac sont demeurées élevées pendant environ 12 heures, et ont décliné pour atteindre un niveau inférieur aux valeurs tolérées par les objectifs provinciaux de qualité de l'eau. Le 2 octobre 1999, on a trouvé des menés morts à environ 5,6 km en aval du lieu du déversement.

D'autres tranchées et digues de rétention ont été installées pour isoler et traiter le sol de la zone affectée par le déversement et les eaux d'infiltration qui se sont écoulées dans la rivière Little Key. On a contrôlé les voies d'eau et les sols des environs afin de détecter une éventuelle contamination environnementale et de les traiter au besoin.

1.13.3 Renseignements sur les wagons-citernes

1.13.3.1 Exigences quant à la protection thermique et la protection de la tête de citerne

En 1981, après des audiences publiques, la Commission canadienne des transports (CCT), un ancien organisme de réglementation, a demandé que tous les wagons-citernes de classes 112 et 114 qui servent au transport de marchandises dangereuses soient équipés d'un système de protection thermiqueFootnote 12 et d'un bouclier protecteur complet. Les wagons qui ont été équipés en rattrapage d'un système de protection thermique avant la publication de l'ordonnance de la CCT ont été exemptés de l'obligation relative au bouclier protecteur complet. Grâce à ces dispositifs de sécurité additionnels, les wagons-citernes des classes 112 et 114 du parc canadien sont mieux construits que ceux du parc des États-Unis.

À la fin des années 1980, Transports Canada a pris à sa charge le mandat de réglementation de la CCT, et la plupart des règlements relevant de la CCT ont été remplacés par le Règlement sur le transport des marchandises dangereuses de Transports Canada. Le Règlement sur le transport des marchandises dangereuses ne renfermait pas de spécifications sur les wagons-citernes, mais renvoyait initialement à la réglementation de la CCT sur l'emballage.

Ultérieurement, Transports Canada a établi un Comité sur les citernes de wagons-citernes pour le transport de marchandises dangereuses par chemin de fer, sous les auspices de l'Office des normes générales du Canada (ONGC). En 1990, ce comité a publié une norme sur les citernes des wagons-citernes (CGSB 43-GP-147). Le Règlement sur le transport des marchandises dangereuses renvoie à cette dernière norme au sujet des citernes des wagons-citernes qui transportent des marchandises dangereuses au Canada. La norme impose les mêmes précautions que les règlements antérieurs de la CCT.

On a modifié ultérieurement le Règlement sur le transport des marchandises dangereuses de façon qu'il renvoie à l'édition de 1992 de la norme de l'ONGC. La norme de 1992 a retenu les exigences de la CCT concernant les boucliers protecteurs complets, mais l'ONGC a abandonné certaines des mesures introduites en 1981 par la CCT. En particulier, la norme de 1992 précisait que tous les wagons des classes 112 et 114 qui transportent un gaz inflammable comme le propane, le butane ou le chlorure de vinyle devaient être équipés d'un système de protection thermique, alors que l'application de la norme antérieure n'était pas limitée à un type particulier de gaz comprimé, et qu'elle aurait donc inclus les wagons affectés au transport d'ammoniac anhydre.

En 1995, le Department of Transport (DOT) des États-Unis a publié un avis concernant des améliorations obligatoires à la sécurité des wagons-citernes de classe 112, dont la teneur est similaire à celle des normes introduites par la CCT en 1981. Ce dernier avis a contribué à l'élaboration d'une nouvelle version de la norme de l'ONGC en 1997 (CAN/CGSB-43.147-97).

Dans la version de 1997 (la modification la plus récente de la norme de l'ONGC avant l'accident) de la norme, les exigences quant aux citernes des wagons de classe 112 et de classe 114 ont été renforcées, ce qui fait qu'au plus tard le 1er juillet 2006, tous les wagons-citernes transportant des gaz de classe 2 devront être équipés d'un système de protection thermique; c'est donc dire qu'on revient aux normes de sécurité originales que la CCT a introduites quelque 16 ans auparavant. L'article 73.31 de la partie II, sous-partie B, de la norme CAN/CGSB-43.147-97 se lit en partie comme il suit :

(4) Exigences de protection thermique. Les wagons-citernes suivants doivent être dotés d'une protection thermique conforme aux exigences de l'article 79. 18 de la partie I :

- Les wagons-citernes qui transportent des matières de classe 2, à l'exception des wagons-citernes de classe 106, 107A, 110, et 113. Un wagon-citerne doté d'un système de protection thermique conforme à l'article 79.18 de la présente norme ou doté d'un calorifugeage présentant une conductibilité thermique globale d'au plus 0,613 kJ/h·m² ·°C (0,03Btu/h·pi2 ·°F) par degré d'écart de température est conforme à ces exigences.

- Un wagon-citerne qui transporte des matières de classe 2 qui ne nécessitait pas de protection thermique avant l'adoption de la présente norme par l'organisme de réglementation doit être doté d'une protection thermique au plus tard le 1er juillet 2006Footnote 13.

L'article 79.18 de la partie I, sous-partie A, de la même norme, précise ce qui suit :

(a) Norme de performance. Lorsque la présente norme exige une protection thermique sur un wagon-citerne, cette dernière doit avoir une résistance thermique suffisante pour empêcher tout déversement du contenu à partir de l'intérieur du wagon-citerne, à l'exception de tout produit évacué par le dispositif de sûreté, lorsque soumis à :

- un feu en nappeFootnote 14 pendant 100 min, et

- une flamme de chalumeau pendant 30 min.

À l'article 80.509 de la partie I, sous-partie F, de la même norme, on lit :

[. . .]

(l) Dates de conformité pour la requalification des wagons-citernes

- Après le 1er juillet 2000, tout wagon-citerne doté d'une chemise métallique ou d'un système de protection thermique doit être soumis à une inspection et un essai de requalification conformément au présent article au plus tard à la date où le wagon-citerne doit être soumis à un essai de résistance à la pression hydrostatique périodique (c.-à-d. la date indiquée sur le wagon-citerne pour l'essai hydrostatique)Footnote 15.

Au sujet de la protection de la tête de citerne, l'article 73.31 de la partie II, sous-partie B, dit notamment :

(3) Exigences de résistance à la perforation des têtes de citerne. Les wagons-citernes suivants doivent être dotés d'un système de résistance à la perforation des têtes de citerne conforme aux exigences de l'article 79.16 de la partie I, ou aux exigences correspondantes en vigueur au moment de l'installation.

- Wagons-citernes transportant des matières de classe Les wagons-citernes conformes à la spécification 105 dont la pression d'épreuve est de 3 448 kPa (500 lb/po²) ou plus respectent les exigences du système de résistance à la perforation des têtes de citerne.

- Wagons-citernes en aluminium ou en tôle de nickel utilisés pour le transport de marchandises dangereuses.

- À l'exception de ce qui est indiqué à l'alinéa (b)(3)(iv) du présent article, les wagons-citernes indiqués aux alinéas (b)(3)(i) et (ii) du présent article qui ne nécessitaient pas de système de résistance à la perforation des têtes de citerne avant l'adoption de la présente norme par l'organisme de réglementation devront être dotés d'un tel système au plus tard le 1er juillet 2006.

- Les wagons-citernes de classe 105 construits avant le 1er septembre 1981 qui ont une capacité de citerne inférieure à 70 030 L (18 500 gallons US) et qui servent au transport des matières (gaz inflammables) de division 2.1 devront être dotés d'un système de résistance à la perforation des têtes de citerne au plus tard le 1er juillet 2001.

Le système de protection des têtes de citerne vise à empêcher que les attelages des wagons suivants ou précédents ou d'autres objets ne pénètrent dans la tête de la paroi de la citerne lorsqu'un déraillement se produit.

1.13.3.2 Approbation du système de protection thermique

La protection thermique est censée fournir un délai additionnel avant la rupture de la citerne, lorsque le wagon-citerne est exposé au feu. Pour approuver les systèmes de protection thermique des wagons-citernes, on procède à des essais à petite échelle de conductibilité thermique. Les critères d'acceptation veulent que le matériau de la citerne n'atteigne pas la température de 800 °F (427 °C) pendant un essai simulant deux types d'incendie : un feu en nappe qui enveloppe la citerne au complet, et une flamme de chalumeau (aussi appelée feu de torche) plus intense qui n'attaque qu'une partie de la citerne. Pour réussir le test, le matériau de la citerne ne doit pas atteindre la température critique de 800 °F (427 °C) avant 30 minutes dans le cas d'un feu de torche et avant 100 minutes dans le cas du feu en nappe. Il existe une exigence additionnelle concernant des essais à pleine échelle sur les feux des deux types, ou une simulation d'incendies à l'aide d'un algorithme approuvé.

1.13.3.3 Feux en nappe / Feux de torche

Un feu en nappe se dit d'un feu qui enveloppe l'ensemble ou une grande partie de la citerne. Dans un feu en nappe, la citerne au complet est chauffée de façon plus ou moins uniforme. Un feu de torche est un feu plus localisé qui occasionne habituellement des températures beaucoup plus élevées dans la partie de la citerne qui est touchée par le feu. Par exemple, si une soupape de sécurité d'un wagon s'ouvre et si le jet de flammes qui en sort touche un autre wagon, on considère qu'il s'agit d'un feu de torche. Dans l'accident à l'étude, le wagon de GPL a été touché par un feu en nappe.

Une grande partie des gaz qui sont liquéfiés sous pression dans des citernes s'évapore presque instantanément quand l'isolement est brisé et qu'il devient impossible de maintenir la pression. Le volume des vapeurs qui sont alors rejetées peut être des centaines de fois supérieur au volume original du liquide, et il augmente encore davantage quand le produit se mélange avec l'air. De tels mélanges de gaz et d'air se répandent rapidement et s'enflamment souvent quand ils viennent en contact avec une source d'inflammation.

Pour assurer au moins une possibilité de survie limitée pour les gaz comprimés liquéfiés qui sont emmagasinés dans une citerne, on a prévu une certaine résistance au feu fournie grâce à un système de protection thermique. Il importe que toutes les surfaces de la citerne bénéficient de cette protection.

1.13.3.4 Explosion de vapeur en expansion à partir de liquide en ébullition (BLEVE)

Le livre intitulé Loss Prevention in the Process IndustriesFootnote 16 donne la description suivante d'une BLEVE :

(Traduction libre)

Quand un récipient contenant un liquide sous pression est exposé au feu, le liquide s'échauffe et la pression de vapeur monte, d'où l'augmentation de la pression à l'intérieur du récipient. Quand cette pression atteint la pression à laquelle la soupape de sécurité doit se déclencher, cette dernière s'ouvre. Le niveau du liquide contenu dans le récipient baisse à mesure que les vapeurs sont relâchées dans l'atmosphère. Le liquide refroidit efficacement la partie du récipient avec laquelle il est en contact, mais les vapeurs n'ont pas cette efficacité. La proportion du récipient qui bénéficie du refroidissement dû à la présence du liquide diminue à mesure que le liquide s'évapore. Après un certain temps, le métal qui n'est pas refroidi par le liquide finit par être exposé au feu; le métal s'échauffe au point d'être brûlant, si bien que la rupture peut se produire.

La capacité de la paroi du wagon-citerne de résister à la pression interne, surtout si cette pression augmente en raison de la source de chaleur externe, est réduite de façon significative quand la température de l'acier de la paroi augmente. L'acier perd approximativement 30 p. 100 de sa résistance à 400 °C (752 °F), et environ 90 p. 100 de sa résistance à 700 °C (1 292 °F).

Le délai de rupture dépend du taux de transfert de la chaleur entre le feu et la citerne du wagon-citerne. Ce principal facteur dépend lui-même de multiples conditions, dont l'emplacement, l'étendue et la température de la source de chaleur, la présence ou l'absence de protection thermique (destinée à ralentir le transfert de la chaleur), la quantité de produit contenue dans la citerne (degré de remplissage du récipient), la position du contenant sur le sol, les caractéristiques thermo-physiques du produit, l'état mécanique de la citerne et l'état de fonctionnement des dispositifs de sécurité.

1.13.4 Examen des wagons-citernes et des soupapes de sécurité

1.13.4.1 Wagons-citernes de la série PROX

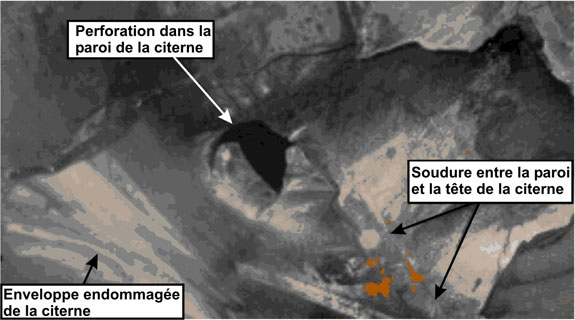

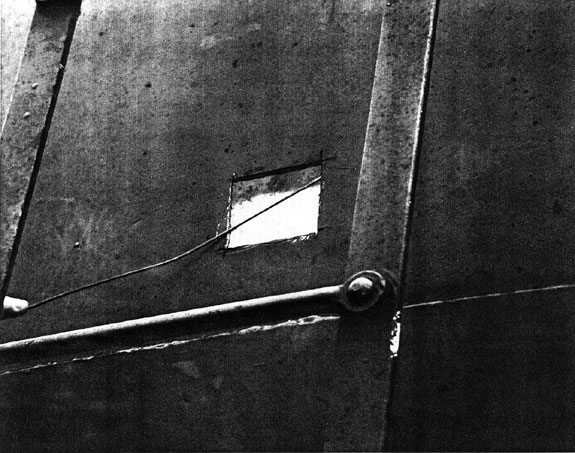

Deux des trois wagons-citernes d'ammoniac anhydre ont été remis sur les rails sans incident (PROX 37789 et PROX 89119). Le wagon PROX 89119 a été légèrement endommagé par le feu à un bout, mais il n'a pas laissé fuir le produit dont il était chargé. La paroi de la citerne du wagon PROX 81179 a été perforée. La perforation mesurait environ 15 cm sur 10 cm (6 pouces sur 4 pouces) (voir la figure 7). On a relevé des marques correspondantes à l'angle d'un wagon couvert (CN 558474) qui était placé immédiatement devant. (La perforation dans le wagon d'ammoniac montrait une correspondance directe avec le châssis du wagon couvert.) Le bouclier protecteur a été écrasé et déplacé longitudinalement, si bien que l'angle du châssis du wagon couvert a heurté l'angle de la citerne.

Un autre incendie a brûlé à la hauteur du wagon PROX 81552, contenant du GPL, qui se trouvait huit wagons devant le wagon PROX 81179. Le wagon PROX 81552 était à côté du wagon-citerne vide (purgé et nettoyé), no GATX 9368. Ce dernier s'est renversé lors du déraillement, de même que le wagon PROX 81552. Les deux wagons ont ensuite raclé un talus rocheux anguleux le long de l'emprise (voir la figure 8). Des rainures et des marques de frottement ont été relevées sur le côté droit du wagon GATX 9368. Des marques longitudinales indiquent que le train avançait encore pendant que le wagon GATX 9368 et le wagon PROX 81552 se sont arrêtés contre le talus rocheux. Les forces longitudinales extrêmes qui s'exerçaient dans le train ont soulevé et fait dérailler les 15 wagons-citernes vides qui étaient immédiatement devant le talus rocheux (déraillement vers l'intérieur de la courbe, un phénomène désigné en anglais par le nom stringlining) et ont causé la rupture d'un bras d'attelage du wagon GATX 9425, lequel se trouvait huit wagons devant le wagon PROX 81552 (voir la figure 9).

Le wagon PROX 81552 a fini par exploser. Deux des wagons placés entre le wagon PROX 81552 (chargé de GPL) et l'autre wagon incendié, soit le wagon PROX 81179 (chargé d'ammoniac anhydre) n'ont pas été endommagés par le feu, ce qui indique qu'il y a eu deux incendies distincts.

1.13.4.2 Renseignements sur la construction

Le wagon PROX 81179 a été construit le 25 octobre 1968 et était destiné à transporter du GPL / de l'ammoniac anhydre. Sa citerne a été construite conformément à la spécification DOT 112A340W. Par la suite, le wagon a été converti et a reçu la marque DOT 112J340W. Le wagon PROX 81552 a été fabriqué en 1966 et a été converti de la spécification DOT 112A400W à la spécification DOT 112J400W en 1981. On a doté les deux wagons d'une protection thermique en appliquant un enduit de fibre de céramique (Fiberfrax) de 0,65 pouce (16,5 mm) d'épaisseur sur la paroi et les têtes de citerne et en recouvrant la paroi et la moitié supérieure des têtes d'une enveloppe en acier de jauge 11 qui mesure environ 0,125 pouce (3 mm) d'épaisseur.

Le système de protection de la tête dont les deux wagons ont été dotés est un système couvrant la moitié de la tête, soit la section inférieure, et qui est fait d'un acier plus épais. Le matériel consiste en une plaque d'acier de construction de 0,5 pouce (13 mm) d'épaisseur (selon la catégorie A36 de l'American Society for Testing and Materials [ASTM]) qui est façonné pour s'ajuster sur la moitié inférieure et sur le centre de la tête de citerne. Ce bouclier recouvrant la moitié de la tête est soudé à l'enveloppe qui couvre le reste de la citerne. Les boucliers de ce genre couvrent la partie qui descend de la moitié inférieure de la tête et touchent presque la paroi de la citerne au centre. Étant donné que le bouclier ne suit pas complètement le contour de la tête, il y a un espace de 20 cm à 23 cm (de 8 à 9 pouces) entre le rebord extérieur du bouclier et la tête de la citerne, au sommet et au bas. Les wagons construits aux États-Unis, qui ont autorisé les boucliers de ce type, étaient acceptés au Canada en transit. Les boucliers construits récemment suivraient généralement le contour de la tête et s'étendraient plus loin le long du côté de la tête de citerne, se terminant plus près du joint soudé entre la paroi et la tête de la citerne, ou à la hauteur de ce joint, et ce même si le règlement n'exige pas que le bouclier se rende jusqu'à ce joint.

Le Laboratoire technique du BST a examiné plus en détails les deux wagons qui ont fui (le wagon de GPL, PROX 81552, et le wagon d'ammoniac anhydre, PROX 81179) afin de déterminer le mode de rupture et de déterminer s'ils étaient conformes aux spécifications et si leurs soupapes de sécurité à fermeture automatique fonctionnaient convenablement lors de la rupture.

1.13.4.3 Examen des soupapes de sécurité

Wagon PROX 81552 __ chargé de GPL

Le volet de la soupape de sécurité et le couvercle ont été tordus tous les deux, mais ni l'un ni l'autre ne montrait des signes de dommages mécaniques indiquant que le couvercle aurait été chauffé au rouge pendant que la soupape de sécurité s'ouvrait pour réduire la pression interne de la citerne. Le couvercle a été déformé par la pression du gaz et du liquide qui s'échappaient par le trou d'homme.

L'étiquette d'identification de la soupape de sécurité indiquait qu'elle a été fabriquée par la Midland Manufacturing Corporation de Skokie, Illinois, qu'elle était une soupape de modèle A3200 XL7 66, no de série EE137, que sa pression de réglage était de 300 lb/po² (man.) (livres au pouce carré de pression manométrique), que son débit était de 29 820 pi3/min (pieds cubes par minute) à 33 °C lb/po² (abs.) (livres au pouce carré de pression absolue). Les dossiers indiquaient que la soupape avait été mise à l'essai pour la dernière fois en 1996, à Edmonton (Alberta). Cette soupape de sécurité en particulier doit faire l'objet d'une requalification, d'une inspection et d'essais au moins une fois tous les 10 ans.

Après le déraillement, on a procédé à un essai de la soupape de sécurité dans l'état où elle a été trouvée. On a utilisé de l'azote pour faire augmenter la pression lentement. La soupape a commencé à fuir à 10 lb/po², mais la pression a continué d'augmenter jusqu'à ce que la soupape de sécurité s'ouvre à 290 lb/po². Ces valeurs étaient essentiellement à l'intérieur des valeurs admissibles de 300 lb/po² ± 3 p. 100, soit de 291 lb/po² à 309 lb/po². Par la suite, la soupape de sécurité s'est ensuite refermée avant d'avoir atteint 240 lb/po², conformément aux exigences, mais elle a continué à fuir.

On a installé deux joints toriques neufs et on a refait l'essai, en faisant encore augmenter lentement la pression. La soupape a commencé à fuir à 260 lb/po², s'est ouverte à 292 lb/po² et s'est refermée quand la pression a été redescendue à 240 lb/po². La soupape a continué à fuir un peu après s'être fermée, mais cette fuite a été attribuée à une accumulation de saleté, étant donné que la soupape avait été mise à l'essai dans l'état où elle était quand on l'a retrouvée. L'examen des joints toriques originaux a révélé qu'ils étaient durcis et avaient perdu leur flexibilité. Cela a été attribué à une exposition à un environnement anormal lors de l'accident. On considère donc que la soupape de sécurité était fonctionnelle au moment de l'explosion.

Wagon PROX 81179 __ chargé d'ammoniac anhydre

En dépit du feu d'ammoniac anhydre sous le wagon PROX 81179, rien n'indique que la soupape de sécurité de ce dernier wagon a fonctionné. L'enveloppe et la protection thermique, ainsi que la taille de la perforation, semblent avoir contrôlé efficacement la pression interne.

L'étiquette d'identification de la soupape de sécurité indiquait qu'elle avait été fabriquée en juillet 1986 par la Midland Manufacturing Corporation de Skokie, Illinois, qu'il s'agissait d'une soupape de modèle A3480, no de série GE 707, que sa pression de réglage était de 280 lb/po² (man.), que son débit était de 36 640 pi3/min à 306 lb/po² (man.). Les dossiers indiquent que la soupape a été mise à l'essai pour la dernière fois en 1997, à Joffre (Alberta). Cette soupape de sécurité en particulier doit aussi faire l'objet d'une requalification, d'une inspection et d'essais au moins une fois tous les 10 ans.

La soupape de sécurité a été mise à l'essai aux installations pour wagons-citernes de la Procor, à Sarnia (Ontario). On a utilisé de l'azote pour faire augmenter la pression lentement. On a aussi versé de l'eau au-dessus de la surface d'étanchéité pour détecter les fuites. Pendant le premier essai, la soupape de sécurité ne s'est pas ouverte à la pression spécifiée de 280,5 lb/po² ± 3 p. 100, et la pression a dépassé les 300 lb/po²; on a alors interrompu l'essai. On a ensuite constaté que le guide supérieur était légèrement déformé autour des quatre goujons et de la tige centrale. Le guide supérieur a été retiré et l'essai a repris sans le guide supérieur. Au cours du second essai, une fuite a été détectée à 100 lb/po², mais la pression a continué à monter, et la soupape de sécurité s'est ouverte à 280 lb/po². On a constaté que le sommet de la tige était usé, ce qui indiquait qu'il avait pu y avoir un problème lors d'un essai précédent. On a considéré que les problèmes dus à la soupape n'avaient pas été causés lors du déraillement et qu'ils n'ont pas eu d'effet sur les résultats du déraillement.

1.13.4.4 Examen et analyse par le Laboratoire technique du BST

Le wagon PROX 81552 a explosé en six morceaux principaux, lesquels entouraient le cratère creusé par l'explosion. (La figure 2 montre l'endroit où l'on a trouvé les principaux morceaux du wagon de GPL rompu, et l'annexe A montre les ruptures du wagon-citerne qu'on a identifiées.) Une portion majeure du wagon a heurté le wagon couvert CN 413849, comme l'indiquent les dommages causés par l'impact à ce wagon (voir la figure 10). Le wagon a ensuite foncé à travers les arbres, fauchant sur son passage des petits arbres et des arbustes. Il a traversé un ruisseau et a heurté une paroi rocheuse verticale, et son récipient sous pression s'est arrêté à cet endroit, brisé en plusieurs morceaux, à environ 300 pieds (91 m) du point de détonation. Le bout ouvert du récipient montrait des dommages causés par le feu dû à la combustion du reste du GPL contenu dans le wagon. En tenant compte de la longueur du wagon et du fait qu'il était tourné vers l'ouest avant de virer au nord et qu'il s'est retrouvé à 180 degrés par rapport à sa direction originale, la distance totale parcourue par le bout ouvert du wagon a été supérieure à 400 pieds (122 m).

La partie principale du bout « B » du wagon, y compris la tête et une portion d'environ 16,5 pieds (5 m) de la paroi, a été retrouvée du côté opposé de l'emprise ferroviaire. Des arbres de 60 pieds (18 m) de hauteur qui entouraient cet endroit n'ont pas été touchés par la chute de la citerne, ce qui indique que la citerne est tombée à cet endroit à partir d'une altitude beaucoup plus élevée. Cette section de la citerne faisait face à l'est au moment de la détonation, mais elle a été retrouvée à environ 340 pieds (104 m) au sud-ouest de son point d'origine. Le morceau était à une cinquantaine de pieds (15 m) de l'emprise et à environ 92 pieds (28 m) du rail le plus rapproché. La partie cylindrique de la citerne a été repliée sur elle-même, ce qui est un élément caractéristique d'une BLEVE (voir la figure 11). Ce fait indique que la rupture initiale s'est faite dans le sens longitudinal, et qu'elle a été suivie d'une rupture circonférentielle. L'autre moitié de la tête du bout « B » se trouvait sur l'emprise près d'une guérite abritant des câbles de fibre optique, à environ 335 pieds (102 m) à l'ouest du point de détonation.

La partie principale de l'enveloppe de la citerne a été retrouvée à environ 300 pieds (91 m) au sud-ouest du point de détonation. Compte tenu des sections d'arbres que le wagon a heurtées et a détruites, on conclut qu'il a atteint une hauteur maximale d'environ 75 pieds (23 m) dans les airs. L'enveloppe était brûlante quand elle a volé dans les airs. Elle a noirci le bois avec lequel elle a été en contact ainsi que le sol sur lequel elle est retombée. Dans certaines parties de l'enveloppe, le métal était aminci et étiré au point de rupture.

Le bouclier protecteur de l'enveloppe a été retrouvé à l'est du lieu de l'explosion, près du wagon GATX 9432, à environ 300 pieds (91 m) à l'est du point de détonation. L'échelle du bout « B » a été projetée 150 pieds (46 m) plus à l'est le long de la voie, et elle avait adopté la forme d'un longeron de bogie sur lequel elle était retombée, ce qui indique que le métal a été ramolli du fait de l'exposition à la chaleur.

Il y a eu une déchirure dans la partie non couverte par le bouclier, aux environs de la position douze heures, des déchirures et des rainures à la position neuf heures, et une déchirure circonférentielle dans la partie supérieure du secteur du bouton séparant les parties inférieure et supérieure du bouclier protecteur (voir l'annexe A). Il y avait aussi une ligne de chaleur évidente sur l'enveloppe, ce qui concorde avec le fait que le wagon était resté sur le côté, la partie inférieure de l'enveloppe étant protégée par le sol. Cela concorde avec la rigole que le wagon a creusée au point de détonation. Il y avait des bosses et des déchirures dans la partie de l'enveloppe qui était recouverte par le bouclier protecteur.

La tête d'enveloppe du bout « A » était la pièce majeure qui était le plus près du point de détonation. On l'a retrouvée à une centaine de pieds (30 m) au sud-ouest d'une ligne d'arbres, le long de l'emprise. Elle montrait des dommages d'origine mécanique, mais ne montrait aucune des zones affectées par la chaleur qui étaient évidentes sur d'autres parties de l'enveloppe, en particulier autour du trou d'homme et sur la tête du bout « B ».

Cet examen et cette analyse (rapport no LP 112/99 du Laboratoire technique du BST) ont permis de tirer les conclusions suivantes :

Wagon-citerne PROX 81552 __ GPL

- La rupture du wagon PROX 81552, chargé de GPL, a été causée par ce qu'on appelle une BLEVE (explosion de vapeur en expansion à partir de liquide en ébullition). Une petite section de la paroi de la citerne du wagon-citerne, dans laquelle la BLEVE s'est amorcée, n'a pas été récupérée.

- La BLEVE s'est produite dans les 37 minutes qui ont suivi le freinage d'urgence. Les dommages causés par le déraillement au wagon-citerne ainsi qu'à l'enveloppe et au bouclier protecteur du bout « B » ont affaibli la citerne et réduit l'efficacité du système de protection thermique. Les règlements sur les systèmes de protection thermique exigent que le wagon-citerne résiste sans se briser à un feu en nappe pendant 100 minutes, et à un feu de torche pendant 30 minutes. Toutefois, il faut pour cela que le wagon-citerne soit conforme aux exigences relatives à l'intégrité de la citerne et au système de protection thermique, ce qui fait qu'on ne pouvait pas s'attendre à de telles performances du wagon en question, car celui-ci avait été perforé lors du déraillement.

- L'exigence voulant que la soudure entre la longrine et la plaque soit moins résistante que la soudure entre la plaque et la citerne est entrée en vigueur en 1971Footnote 17. Par conséquent, elle n'était pas en vigueur quand le wagon en cause a été construit, en 1966. Sur le wagon en question, le fait que la soudure entre la longrine et la plaque ne se soit pas brisée de façon nette a probablement causé l'apparition d'une fissure dans la partie inférieure de la paroi de citerne, au bout « B ». Le produit s'est échappé par cette fissure, ce qui a occasionné l'incendie et la BLEVE qui a suivi.

- La soupape de sécurité a fonctionné conformément aux spécifications.

- On n'a pas relevé de défauts de matériaux qui auraient pu contribuer à la BLEVE.

Wagon-citerne PROX 81179 __ Ammoniac anhydre

- En raison de la brèche dans la paroi du wagon PROX 81179, transportant de l'ammoniac anhydre, le produit a fui et a pris feu sur le lieu de l'accident. L'apparition de la brèche aurait pu être empêchée si le wagon avait été doté d'un bouclier protecteur enveloppant la tête dont les wagons de construction récente sont munis. Lors de la construction de ce wagon, il n'était pas nécessaire qu'il soit muni d'un bouclier protecteur, et le demi-bouclier qui a été installé en rattrapage en 1981 en vertu de la réglementation n'était pas prévu pour assurer une protection dans toutes les conditions.

- La brèche dans la paroi a été assez grande pour que le produit fuie et alimente un incendie, et pour empêcher que la pression augmente à l'intérieur de la citerne; il s'ensuit donc que la soupape de sécurité n'a pas pu fonctionner comme prévu.

- Au cours des essais, on a constaté que la soupape de sécurité collait et qu'elle ne s'ouvrait pas conformément aux spécifications quand le guide supérieur était en place. Toutefois, les résultats des essais ont été normaux dès que le guide supérieur a été retiré. Comme les dommages subis par le wagon ne touchaient pas le secteur de la structure du trou d'homme, ils n'auraient pas dû affecter le fonctionnement de cette soupape de sécurité. Si le wagon n'avait pas été perforé, il est probable que la soupape de sécurité ne se serait pas ouverte à la pression de réglage, si la pression à l'intérieur du wagon avait excédé cette limite.

- L'évaluation de l'efficacité du système de protection thermique n'a pas été concluante, en raison des dommages causés par le déraillement et des dommages secondaires qui ont été causés par l'eau au matériel isolant lors de la lutte contre l'incendie et des opérations ultérieures de nettoyage à la vapeur et de purge préalables à l'inspection.

- Une pellicule de polyéthylène servait à retenir le matériau isolant aux têtes. Quand on a découpé des sections d'enveloppe du wagon, la pellicule de polyéthylène a fondu et a pris feu, ce qui a causé la formation d'espaces vides dans le système de protection thermique. Le propriétaire des citernes examine d'autres façons de retenir l'isolant en place, notamment à l'aide de fils métalliques.

1.13.4.5 Wagons-citernes de la série GATX

Il y a eu 15 wagons-citernes de la série GATX qui ont été en cause dans le déraillement, et qui étaient tous d'un modèle similaire. Sur quatre des wagons, on a procédé à des examens plus poussés pour déterminer si l'état de leurs bogies et de leur châssis avait pu influer sur le roulement des wagons quand ils sont passés au point où le déraillement a débuté. On a examiné les wagons-citernes GATX 9367, 9368, 9362 et 9459 pour déterminer si la relation entre leurs bogies et leur châssis était convenable. On s'est assuré que le constructeur des wagons (la Trinity Industries, Inc. __ Division des wagons de chemin de fer) s'était conformé aux spécifications de conception relatives au dégagement des glissoirs et des traverses pivots par rapport aux traverses danseuses. On a relevé une usure distincte sur les surfaces verticales des pivots de caisse et sur les cuvettes des traverses danseuses et on s'est servi de ces valeurs pour calculer les dégagements qui existaient avant le déraillement. On a noté qu'en général, les bogies étaient en excellent état et que leurs pièces montraient une usure minimale. Les mesurages ont confirmé que le dégagement des traverses danseuses était acceptable et que la plaque centrale pénétrait convenablement dans les cuvettes des traverses danseuses sur ces wagons avant le déraillement.

Le wagon GATX 9367, qui se trouvait deux wagons devant le wagon PROX 81552, montrait des rainures profondes sur le support du levier coudé du bout« B »Footnote 18, levier le plus rapproché de la roue arrière du bogie arrière. La forme des rainures et leur disposition en arc de cercle concordaient avec des dommages qui se produiraient si la roue avant du même bogie était déraillée et si le wagon continuait d'avancer avec le bogie en oblique vers le nord (voir la figure 12).

1.13.4.6 Inspection du système de protection thermique d'autres wagons-citernes de la série PROX

Après le déraillement, des représentants de Transports Canada et de la Procor ont entrepris d'inspecter trois autres wagons-citernes sous pression (classe 112J) pour déterminer s'il y avait des espaces vides dans leur isolant. Constatant les résultats de ces inspections, on a aussi évalué deux autres wagons. (L'annexe B présente des photographies des endroits typiques où les inspections ont été faites et des copies de démonstration des formulaires montrant la façon dont on fait la saisie des résultats de l'inspection.)

| Numéro du wagon |

Spécification | Nombre d'endroits visés par l'inspection | Nombre d'endroits où de l'isolant était en place | Endroits où il manquait de l'isolant / l'isolant était inadéquat | Pour cen tage |

Commen- taires |

||

|---|---|---|---|---|---|---|---|---|

| Haut | Bas | Côté ou bout | ||||||

| PROX 90382 | 112J340W | 16 | 12 | 2 | 0 | 2 | 25 | Remis en service. |

| PROX 89972 | 112J340W | 16 | 12 | 3 | 0 | 1 | 25 | On a signalé un autre endroit à un bout où il manquait de l'isolant. Remis en service. |

| PROX 81981 | 112J340W | 18 | 10 | 4 | 0 | 4 | 44 | L'isolant Fiberfrax sera remis en place avant que le wagon soit remis en service. |

| PROX 81707 | 112J340W | 17 | 10 | 5 | 0 | 2 | 41 | On a signalé un autre endroit dans le haut où il manquait de l'isolant. L'isolant Fiberfrax sera remis en place avant que le wagon soit remis en service. |

| PROX 89973 | 112J340W | 17 | 12 | 1 | 0 | 4 | 29 | On a relevé deux endroits dans le haut où il manquait de l'isolant. L'isolant Fiberfrax sera remis en place avant que le wagon soit remis en service. |

Tableau 2 __ Inspection de l'isolant sur d'autres wagons de classe 112J

Des 84 points examinés, il y en avait 28 (ou 33 p. 100) où il manquait de l'isolant / l'isolant était inadéquat. Par suite des examens, les représentants de la Procor ont déclaré qu'il fallait définir une norme de l'industrie concernant l'évaluation et la remise en état du système de protection thermique des wagons de classe 112J.

Sur les wagons sous pression comme les wagons d'ammoniac anhydre et de GPL, la longrine tronquée doit être inspectée. Au cours de ces inspections, le personnel d'entretien doit retirer des parties de l'enveloppe à plusieurs endroits pour s'assurer que les parties couvertes de la longrine tronquée sont examinées de façon adéquate. Les réparations exigeant l'enlèvement d'une partie ou de l'ensemble de l'enveloppe de citerne, comme les inspections de la longrine tronquée, perturbent la disposition originale de l'isolant appliqué entre l'enveloppe et la paroi de la citerne. Les dossiers d'entretien ont montré que le wagon PROX 81179 avait fait l'objet d'une inspection de la longrine tronquée en 1992.

2.0 Analyse

2.1 Introduction

Entre le point de déraillement initial, au point milliaire 202,98 de la subdivision Bala et le passage à niveau du point milliaire 199,57, on n'a relevé qu'un ensemble de marques laissées par un essieu monté qui avait déraillé. La distance que cet essieu monté a parcourue après avoir déraillé et les dommages mineurs qu'il a causés aux traverses et à la voie ferrée sur l'emprise en parcourant cette distance indiquent que le premier wagon à dérailler était vide. Les dommages causés au support du levier coudé du wagon vide GATX 9367 ont été subis sur une distance considérable, ce qui concorde avec ce qui se passerait si un wagon vide était entraîné sur une distance de 3 milles 1/2 environ après avoir déraillé partiellement. Ce wagon était aussi placé dans le train parmi les wagons qui sont habituellement les premiers à quitter la voie, c.-à-d. parmi les premiers wagons qui déraillent lorsque survient un déraillement majeur. Tous les autres wagons-citernes vides qui le précédaient ont déraillé à l'intérieur de la courbe, entraînés par l'avant du train (stringlining), ce qui est normalement associé aux symptômes d'un déraillement, et non pas à sa cause. Il a été déterminé que les wagons de la série GATX étaient dans un état mécanique acceptable.

De façon générale, l'information disponible indique que la roue avant du bogie arrière du wagon-citerne GATX 9367 a déraillé du côté est, un peu au sud du pont et dans le raccordement parabolique menant à une courbe de cinq degrés vers la droite. Le wagon a été entraîné avec une roue déraillée jusqu'au passage à niveau du point milliaire 199,67; à cet endroit, le second essieu monté du même bogie du wagon de marchandises a aussi déraillé. Quand les essieux montés déraillés ont heurté l'aiguillage de la voie d'évitement de Mowat, les roues déraillées ont dévié du côté nord et ont fait obliquer le wagon, ce qui a précipité le déraillement des autres wagons.

L'analyse portera sur l'état de la voie dans le secteur du déraillement initial, sur les performances des wagons-citernes sous pression qui ont été en cause dans le déversement de deux marchandises dangereuses, et sur l'intervention d'urgence qui a suivi l'accident.

2.2 État de la voie

Les critères de conception relatifs au tracé de la voie et au profil du sommet du rail dans la courbe de cinq degrés située au sud du pont précisaient un dévers de 3,0 pouces (7,6 cm) et une courbe de raccordement (raccordement parabolique) de 195 pieds (59 m) de longueur. Cescritères n'étaient pas respectés, car la courbe de raccordement mesurait une quarantaine de pieds de longueur et le dévers était de 1 pouce 1/2 (3,8 cm) sur la structure du pont. Les CMN exigent que, s'il y a un point fixe comme un pont à poutre à âme pleine à tablier inférieur, la longueur minimale de la courbe de raccordement soit de 75 p. 100 de la longueur désirée, c'est-à-dire de 140 pieds (42,7 m) dans le cas à l'étude. Habituellement, le raccordement du dévers devrait, dans la mesure du possible, couvrir toute la longueur de la courbe de raccordement, ou au minimum 75 p. 100, le reste du raccordement étant placé sur la voie en alignement droit. Comme le tablier du pont était construit avec un dévers de 1 pouce 1/2 (3,8 cm) et qu'en pleine courbe, le dévers était de 3,0 pouces (7,6 cm), le raccordement du dévers n'était pas conforme aux critères de conception et ne correspondait pas non plus au tracé de la voie. De plus, l'écart du nivellement transversal a créé un gauchissement horizontal de la voie. Même si la variation de l'écartement était en deçà des tolérances maximales, ces conditions ont aussi contribué au chevauchement du rail.

Même si les mesurages faits par la voiture de contrôle de l'état géométrique de la voie n'ont pas signalé à cet endroit des défauts nécessitant une intervention urgente, la combinaison des défauts relatifs à l'écartement, au tracé, au nivellement transversal et au dévers a été suffisante pour faire en sorte que la roue du wagon-citerne vide et rigide chevauche le rail de la file haute de la courbe. L'effet combiné de ces défauts de la voie ne serait pas détecté facilement pendant une inspection faite à bord d'un véhicule rail-route. Par conséquent, on prendrait habituellement des mesures correctives en fonction des résultats des inspections faites par la voiture de contrôle de l'état géométrique de la voie. L'état de la voie n'était pas conforme aux exigences de conception permettant de rouler à la vitesse autorisée sur une voie de classe 3 (vitesse maximale en voie de 40 mi/h), et un grand nombre de ces défauts n'avaient pas été corrigés depuis les deux dernières inspections faites par la voiture TEST (le 13 mai et le 10 juin 1999). Faute de mesures correctives substantielles, il aurait fallu réduire la vitesse maximale autorisée de façon qu'elle soit compatible avec l'état de la voie.

2.3 Performance des wagons-citernes sous pression

2.3.1 Wagon PROX 81552 __ GPL

Le wagon de GPL qui a été affecté par une rupture violente s'est brisé dans une partie de la paroi de la citerne pour laquelle les normes de construction avaient changé depuis la fabrication du wagon. Sur les wagons neufs, la soudure entre la longrine et la plaque est conçue pour céder avant la soudure entre la plaque et la citerne, de façon que l'intégrité de la paroi de la citerne soit mieux protégée. Des normes de construction de ce genre n'existaient pas en 1966, lors de la fabrication du wagon-citerne PROX 81552. Le wagon satisfaisait aux normes de conception et de construction qui étaient alors en vigueur. Transports Canada n'interdit pas que ces wagons continuent d'être affectés au transport de marchandises dangereuses.

La soupape de sécurité a fonctionné comme elle le devait; par conséquent, elle n'a pas contribué à la rupture catastrophique de la paroi de la citerne.

Le fait que la paroi de la citerne ait été affectée par un feu en nappe et qu'elle se soit rompue en moins de 100 minutes indique soit que son système de protection thermique n'était pas conforme aux exigences existantes, soit qu'il a été altéré pendant le déraillement. L'examen et l'analyse du wagon-citerne ont révélé que les dommages causés par le déraillement au wagon-citerne ainsi qu'à l'enveloppe de la citerne et au bouclier protecteur du bout « B » ont affaibli la citerne et ont réduit l'efficacité du système de protection thermique. Il a été impossible de déterminer si le système de protection thermique était conforme avant que ces dommages de nature mécanique ne soient causés. La performance du wagon est compréhensible, compte tenu de l'étendue des dommages qui ont touché la paroi de sa citerne et la chaleur à laquelle le wagon a été exposé pendant l'incendie qui a suivi.

2.3.2 Wagon PROX 81179 __ Ammoniac anhydre

Le wagon d'ammoniac anhydre a été percé en raison des dommages de nature mécanique qu'il a subis au cours du déraillement quand il est entré en contact avec le wagon couvert adjacent. Les rainures et rayures sur le bouclier protecteur indiquent que le longeron latéral du wagon couvert a glissé contre la section plus épaisse du bouclier protecteur, repoussant l'enveloppe sur le côté du wagon, et pénétrant de 0,75 pouce (19 mm) à l'intérieur de la paroi un peu au-delà du bouclier protecteur. Comme le bouclier protégeant la moitié de la tête ne couvre que la projection frontale de la tête, la plaque de protection s'arrête avant d'atteindre le joint soudé entre la tête et la paroi, immédiatement devant l'endroit où la citerne a été percée. Un bouclier enveloppant aurait offert une protection accrue contre les perforations de ce type. L'obligation de doter les wagons d'ammoniac de boucliers complets et de systèmes complets de protection thermique a été abolie en 1992, mais a été réintroduite en 1998. Les normes actuelles exigent l'installation de boucliers protecteurs complets sur les wagons neufs, et exigent aussi qu'on installe ou réinstalle un système de résistance à la perforation des têtes de citerne sur tous les wagons affectés au transport de marchandises dangereuses de classe 2 (y compris l'ammoniac anhydre), au plus tard le 1er juillet 2006.

La soupape de sécurité de ce wagon n'a pas fonctionné lors du déraillement, et elle n'aurait d'ailleurs pas pu fonctionner normalement en cas de besoin. Même si le mauvais état de la soupape de sécurité n'a pas eu d'incidence sur les conséquences du déraillement, le fait qu'elle ait été dans un tel état porte à s'interroger sur l'attention qu'on porte à ces importants dispositifs de sécurité.

Au sujet du wagon d'ammoniac anhydre, on a remarqué un élément qui n'avait pas trait au déversement de marchandises dangereuses mais qui concernait le système de protection thermique (l'isolant absent dans la partie inférieure de la tête, au bout « B »). Comme la pellicule de polyéthylène qui retenait l'isolant en place était inflammable, elle a fondu quand on a retiré des parties de l'enveloppe à l'aide d'un chalumeau coupeur. Comme le wagon n'a fait l'objet d'aucune autre réparation antérieure, l'inspection de la longrine tronquée faite en 1992 est l'événement le plus probable qui a pu occasionner des dommages à l'isolant. Les résultats des inspections exécutées par la Procor sur cinq autres wagons de la classe 112J indiquent qu'un problème de sécurité pourrait affecter de nombreux wagons similaires. Même si les wagons-citernes dotés de systèmes de protection thermique doivent être inspectés et mis à l'essai aux fins de la requalification au plus tard à la date où le wagon-citerne doit être soumis à un essai périodique de résistance à la pression hydrostatique, la norme ne donne pas de précisions sur la façon dont l'inspection devrait se faire et sur ce qui constituerait un résultat acceptable. Par conséquent, il se peut que certains wagons-citernes dont une partie de l'enveloppe a été retirée au moyen de chalumeaux coupeurs aient subi des dommages à leurs systèmes de protection thermique, et que ces défauts soient passés inaperçus lors des inspections obligatoires de requalification.

2.3.3 Autres wagons-citernes de gaz comprimé liquéfié

Une BLEVE, décrite à la section 1.13.3.4, est un type particulier de rupture violente d'un wagon-citerne qui peut se produire avec n'importe quel gaz comprimé liquéfié, qu'il s'agisse d'un produit inflammable ou non. Ce fait a été reconnu, et c'est la raison pour laquelle, peu de temps après la décision de la CCT en 1981, un grand nombre de compagnies des États-Unis ont commencé à appliquer de l'isolant thermique sur leurs wagons même si les produits n'étaient pas classés comme des gaz inflammables.

Les spécifications existantes de Transports Canada concernant les wagons-citernes affectés au transport des gaz sous pression (p. ex. classes 112 et 114) n'exigent pas que les wagons d'ammoniac anhydre construits avant 1997 soient tous munis d'un système de protection thermique avant le 1er juillet 2006. Dans l'intervalle, il se pourrait que les wagons-citernes aient une capacité moindre de résistance à une source de chaleur externe. Une pression excessive à l'intérieur d'un wagon chargé de marchandises dangereuses pourrait avoir des répercussions graves pour le personnel qui arrive en premier sur le lieu d'un accident, notamment sur les intervenants d'urgence. Tout wagon-citerne chargé de gaz comprimé qui est dépourvu d'un système de protection thermique et qui est touché par un incendie risque de subir une rupture violente dans les minutes qui suivent un déraillement. Il se peut que les premiers intervenants et d'autres personnes qui se trouvent à proximité du lieu d'un accident pendant les étapes initiales d'un déraillement ne soient pas informés de tous les produits en présence et des dangers que ces produits représentent à ce moment précis, et il se peut aussi que les moyens nécessaires de contrôle sur le lieu de l'accident ne soient pas encore en place.

2.4 Intervention d'urgence

L'ammoniac anhydre qui s'échappait par la brèche du wagon-citerne PROX 81179 s'est enflammé et a brûlé, et ce même si ce produit n'est pas classé comme étant un gaz inflammable au Canada. Les sources d'inflammation les plus probables ont été les incendies multiples provenant du wagon de propane, le frottement contre les pierres du talus rocheux, ou un contact avec d'autres wagons et des éléments de la voie ferrée. L'étendue des dommages causés par la chaleur à l'enveloppe indique que celle-ci a brûlé pendant une durée considérable. Une grande partie du gaz ammoniac qui a fui a brûlé sur le lieu de l'accident plutôt que d'être emporté par le vent; cela expliquerait pourquoi on n'a pas relevé de décoloration marquée de la végétation environnante, même si quelque 75 tonnes d'ammoniac ont été rejetées dans l'atmosphère. Il est vraisemblable que l'incendie a été éteint par la force de l'explosion du wagon de propane voisin, environ 37 minutes après l'accident. Cela expliquerait aussi pourquoi le policier de l'OPP et les bûcherons locaux ont détecté des vapeurs d'ammoniac sous le vent du lieu de l'accident, plusieurs heures après l'accident initial.

La combustion de l'ammoniac du wagon PROX 81179 a empêché la formation d'un gros nuage de gaz ammoniac, atténuant ainsi les risques pour les premiers intervenants et les autres personnes qui étaient dans le secteur. Une fois le feu éteint, on a pu détecter des vapeurs d'ammoniac imprévues, mais ces vapeurs n'ont pas causé de blessures graves chez les personnes du secteur.

Les policiers sont fréquemment appelés à composer avec des marchandises dangereuses à la suite d'accidents de la circulation. Toutefois, ils ont relativement peu d'expérience quant aux mesures à prendre après un déraillement majeur et au volume de marchandises dangereuses que des trains de marchandises peuvent transporter. Le policier qui a été exposé aux vapeurs d'ammoniac lors de cet accident était affecté à une voiture de police ordinaire. Ce véhicule n'était pas muni de l'équipement nécessaire à une intervention en cas d'accident de transport majeur mettant en cause des marchandises dangereuses, et il n'était pas prévu que le véhicule en question serve à cette fin. Le policier avait reçu très peu de formation au sujet des marchandises dangereuses et disposait d'informations limitées au sujet des produits en présence lors du déraillement. Ces facteurs, et le fait que la voiture n'était pas équipée d'un système informatisé de guidage qui aurait indiqué le tracé de la route rurale et la direction du vent, ont peut-être contribué à sa décision d'aller sous le vent du lieu du déraillement, où il a été exposé aux vapeurs d'ammoniac.