Matériel roulant parti à la dérive et déraillement

du train de marchandises L-567-51-29

exploité par le Canadien National

au point milliaire 184,8 de la subdivision Lillooet

près de Lillooet (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

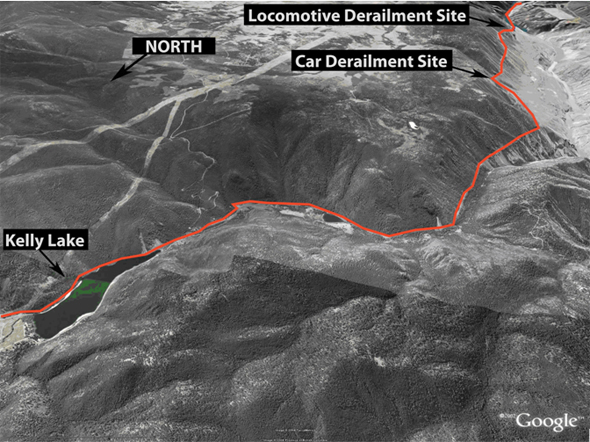

Le 29 juin 2006 vers 16 h 50, heure avancée du Pacifique, tandis que le train de marchandises L-567-51-29 du Canadien National roulait en direction sud dans la subdivision Lillooet, une locomotive et un wagon chargé de bois d'œuvre ont déraillé après que le train est parti à la dérive pendant qu'il descendait la pente située près de Lillooet (Colombie-Britannique). Le wagon chargé de bois d'œuvre s'est immobilisé au point milliaire 184,8, environ 1000 pieds en contrebas de l'emprise. La locomotive s'est arrêtée au point milliaire 182,5, environ 800 pieds en contrebas de l'emprise. Deux des trois membres de l'équipe ont perdu la vie. Le troisième membre de l'équipe a subi des blessures graves et a été transporté à l'hôpital.

1.0 Renseignements de base

1.1 L'Accident

Le 29 juin 2006 vers 12 h 30Note de bas de page 1, l'équipe de la manœuvre de triage L-567 (le train), appelée localement manœuvre Exeter, arrive à Chasm (Colombie-Britannique), point milliaire 213,2 de la subdivision Lillooet, où la locomotive CN 9606 est stationnée (voir la figure 1). Les membres de l'équipe, un mécanicien, un chef de train et un agent de train, ont l'expérience de l'exploitation ferroviaire en montagne, connaissent bien la subdivision et répondent aux exigences en matière de condition physique et de repos.

Le programme de la journée consiste à effectuer des manœvres à différents endroits de la subdivision, en allant vers le nord jusqu'à Coster (Colombie-Britannique), point milliaire 216,5 (voir la figure 2). Après avoir terminé les manœuvres, l'équipe doit ramener le wagon CN 625862, un wagon plat à support central chargé de bois d'œuvre, de Koster à Lillooet (Colombie-Britannique), point milliaire 157,6. Le wagon et la locomotive pèsent environ 260 tonnes.

Avant de partir de Koster, l'équipe installe une unité de détection et de freinage (UDF)Note de bas de page 2 à l'arrière du wagon et effectue l'essai de frein et l'essai de fonctionnement du système de contrôle et de freinage en queue . Les essais sont concluants, et l'équipe constate que la pression dans la conduite générale en queueNote de bas de page 3 de train se rétablit.

De Koster à Kelly Lake (Colombie-Britannique), point milliaire 192,6, le trajet se déroule sans incident. En approchant de Kelly Lake, le train roule à environ 35 mi/h. Pour se conformer aux instructions de la compagnie ferroviaire, le mécanicien commande plusieurs serrages du frein automatique, totalisant 14 livres au pouce carré (lb/po²)Note de bas de page 4, de façon à faire diminuer la vitesse du train jusqu'à la valeur requise de 15 mi/h, et à vérifier l'efficacité du circuit de freinage à air avant d'amorcer la longue descente vers Lillooet.

Pendant la descente, on commande des serrages du frein automatique aux environs du point milliaire 189,0 (22 lb/po²) et du point milliaire 187,2 (25 lb/po² - serrage à fond). Près du point milliaire 86,7, pendant que le train roule à environ 27 mi/h, on commande un serrage d'urgence du frein automatique et un serrage à fond du frein direct de la locomotive.

Craignant d'avoir perdu la maîtrise du train, l'équipe communique avec le train qui se trouve devant le sien pour l'informer de la situation. L'équipe tente en vain de communiquer avec le contrôleur de la circulation ferroviaire (CCF) posté à Edmonton (Alberta), mais l'information est relayée par le train qui se trouve devant.

Quand la vitesse du train atteint environ 35 mi/h, le chef de train serre le frein à main de la locomotive et tire sur le levier de commande de l'attelage pour séparer la locomotive du wagon. Puis, il grimpe sur le wagon et, en marchant sur le bois d'œuvre, essaie de se rendre à l'autre bout du wagon pour serrer le frein à main. La locomotive et le wagon n'étant plus raccordés, ils commencent à s'éloigner l'un de l'autre.

Au point milliaire 184,8, alors qu'il se trouve à environ 200 pieds de la locomotive, le wagon déraille du côté extérieur d'une courbe de 11 degrés vers la gauche (voir le photo 1 et photo 2). Le chef de train est mortellement blessé après avoir été projeté du wagon déraillé. Le wagon s'immobilise à environ 1000 pieds en contrebas de la montagne.

La locomotive continue d'accélérer. Le chef de train et le mécanicien ont tous les deux quitté la cabine et cherchent un endroit où ils pourront sauter du train sans danger, mais la locomotive roule trop vite. Au point milliaire 182,5, pendant qu'elle roule dans une courbe vers la gauche de 12 degrés, la locomotive déraille du côté extérieur de la courbe et glisse sur une distance d'environ 800 pieds vers le bas de la montagne (voir photo 3 et photo 4). Le chef de train, qui prend place sur le marchepied avant droit, est mortellement blessé après avoir été projeté de la locomotive. Quant au mécanicien, qui est en train de passer du côté droit au côté gauche de la locomotive, à l'arrière de celle-ci, il est projeté et subit des blessures graves.

Lors du déraillement, le ciel est dégagé et ensoleillé, et la température à la station météorologique d'Environnement Canada, à Lillooet, est de 31 °C.

1.2 Examen sur place

On a relevé les premières marques en travers du champignon du rail extérieur de la courbe du point milliaire 184,8. Ces marques semblaient indiquer qu'il y avait eu soulèvement des roues sur le rail. Près de cet endroit, on a aussi relevé des marques à la périphérie de l'emprise, du côté extérieur de la courbe. Ces marques se trouvaient aussi le long de l'emprise et descendaient vers le bas de la montagne, jusqu'au wagon déraillé. À 50 m au sud des marques sur le rail, on a aussi relevé des dommages mineurs causés à la voie, en l'occurrence un désalignement léger des deux rails.

Au point milliaire 182,5, des marques similaires à celles du point milliaire 184,8 ont été relevées à la périphérie de l'emprise, du côté extérieur de la courbe. Ces marques se trouvaient aussi le long de l'emprise et descendaient vers le bas de la montagne, jusqu'à la locomotive. La locomotive déraillée s'était renversée sur le côté et avait brûlé à la suite du déraillement. Les bogies s'étaient séparés du châssis de la locomotive et avaient fini leur course plusieurs centaines de pieds plus loin. Les bogies n'ont pas été exposés au feu.

L'examen sur place du wagon, environ une heure après le déraillement, a révélé que la timonerie de frein ne montrait pas de signes évidents de problèmes qui auraient pu nuire à son bon fonctionnement. Les deux robinets d'arrêt de la conduite générale entre la locomotive et le wagon étaient ouverts. Les roues n'étaient pas chaudes au toucher et ne montraient pas de signes de surchauffe. Les semelles de frein étaient en état de fonctionner et ne montraient pas de signes de freinage excessif. Toutefois, certaines d'entre elles avaient été endommagées après le déraillement. Le frein à main était desserré. Sur le longeron de bogie, il manquait une plaque de contact qui faisait partie du dispositif vide/chargé ELXNote de bas de page 5. Le distributeur ABDXNote de bas de page 6, le dispositif vide/chargé ELX et l'UDF ont été récupérés et ont été envoyés pour inspection aux installations du Canadien National (CN) à Winnipeg (Manitoba), et par la suite au Laboratoire technique du BST à Ottawa (Ontario). De plus, les huit roues et semelles de frein ont aussi été récupérées et ont été envoyées pour inspection au Laboratoire technique du BST, à Ottawa.

Un examen de la locomotive a révélé que le volant du robinet de mécanicien était à la position de serrage d'urgence et celui du robinet de frein direct était à la position de serrage à fond. Ils étaient tous les deux en circuit. Les robinets d'arrêt des freins à air de l'unité de commande pour marche en unités multiples étaient positionnés correctement.

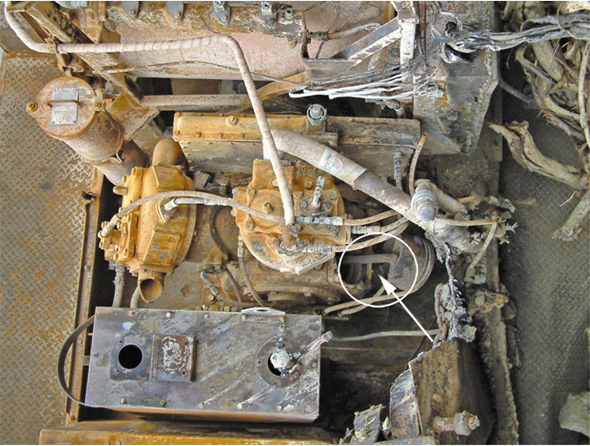

On a constaté qu'un cylindre de compression du compresseur d'air à deux étages était brisé, et que, sur le clapet de non-retour du réservoir principal numéro deux, le ressort interne était vissé partiellement autour du clapet (voir photo 5 et photo 6) et empêchait le clapet de fonctionner comme il le devait. Les conduites allant du cylindre à haute pression du compresseur d'air de la locomotive au réservoir principal numéro un, et les conduites reliant les réservoirs principaux entre eux, y compris les clapets de purge automatiques, étaient intactes. En raison du déraillement et des dommages causés par le feu, il a été impossible de procéder sur place à des inspections plus poussées et à des essais de pièces de freinage à air.

L'examen a révélé que toutes les roues étaient montées sur des essieux, sauf la roue L2Note de bas de page 7, qui s'était séparée net de l'essieu et qu'on a retrouvée à côté de l'essieu. Les tables de roulement des roues montraient des décolorations bleues qui dénotent habituellement une oxydation de surface causée par des températures élevées.

Les semelles de frein de la locomotive montraient les signes caractéristiques de dommages causés par la chaleur. Les garnitures s'étaient délaminées et s'étaient détachées à beaucoup d'endroits, et montraient des surfaces de contact rugueuses et irrégulières. Aux endroits où les garnitures ne s'étaient pas délaminées, les surfaces de contact étaient polies et avaient un aspect brillant. Les semelles de frein étaient minces. L'épaisseur du matériau de friction dans les parties les plus minces de la semelle de frein la plus usée qu'on a retrouvée mesurait environ 3/8 de pouce, en l'occurrence tout juste la limite d'usure acceptableNote de bas de page 8.

La locomotive était munie d'un consignateur d'événements, lequel a subi de lourds dommages lors de l'incendie. On a récupéré le consignateur d'événements de locomotive, le compresseur à air, le clapet de non-retour, la crémaillère de levier de frein, sept des huit semelles de frein et les huit roues de la locomotive, et on les a envoyés pour examen au Laboratoire technique du BST.

1.3 Subdivision Lillooet

1.3.1 Particularités de la voie

La subdivision Lillooet va de Lillooet, point milliaire 157,6, jusqu'à Williams Lake (Colombie-Britannique), point milliaire 312,9. La région où l'accident est survenu est située en territoire accidenté et montagneux (voir photo 7). Dans le secteur, la voie est construite sur le flanc de la chaîne côtière et longe le cours du fleuve Fraser. Du point milliaire 190,8 aux environs du point milliaire 167,0, la voie descend une pente dont le degré de déclivité varie entre 1,5 % et 2,85 %. La compagnie estime que la pente de contrôle entre Fountain (Colombie-Britannique), point milliaire 165,3, et Kelly ake est de 2,2 % pour les trains qui roulent en direction nord.

Dans les secteurs où les déraillements ont eu lieu, la voie était faite de longs rails soudés de 124 livres qui étaient retenus aux selles de rail par des attaches élastiques, et vissés aux traverses no 1 en bois dur par quatre tire-fonds passés dans chaque selle de rail. Le ballast était fait de pierre concassée. Les cases étaient garnies. La dernière inspection de la voie faite par un superviseur de l'entretien de la voie remontait au 29 juin 2006. La dernière inspection de la voie par une voiture d'évaluation de la voie avait été faite le 25 avril 2006. Aucune anomalie n'avait été relevée lors de ces inspections. Après le déraillement, l'inspection de la voie n'a révélé aucune anomalie de la voie ou de l'infrastructure de la voie.

1.3.2 Restrictions d'exploitation

Les limitations de vitesse de la compagnie exigeaient que les trains n'excèdent pas une vitesse de 20 mi/h entre le point milliaire 191,4 et le point milliaire 158,1. De plus, conformément à la réédition du bulletin mensuel du CN pour la Colombie-Britannique, en vigueur en juin 2006, les trains roulant en direction sud devaient se conformer à la restriction ci-après entre le point milliaire 191,0 et le point milliaire 167,0 :

[Traduction]

Avant d'atteindre le sommet, les trains qui pèsent plus de 5000 tonnes brutes ou qui sont formés de wagons ayant un poids moyen de 100 tonnes brutes ou plus doivent réduire leur vitesse à 15 mi/h et maintenir cette vitesse, et ils ne sont pas autorisés à excéder cette vitesse tant qu'ils ne disposent pas d'une capacité de freinage amplement suffisante.

1.4 Train 567 (manœuvre Exeter)

1.4.1 Charge de travail normale

Une seule locomotive à quatre essieux a été affectée à la manœuvre Exeter. La manœuvre, qui roulait cinq jours par semaine de travail, avait comme tâche principale de garer ou de ramasser des wagons sur des voies d'évitement de clients à Exeter, Chasm et Lime (Colombie-Britannique), point milliaire 197,5, et de préparer des rames de wagons en vue de leur ramassage par d'autres trains de marchandises. Habituellement, on plaçait ces rames de wagons dans la voie d'évitement d'Exeter, où elles pouvaient être manœvrées par des locomotives à six essieux. La navette quotidienne n'allait habituellement pas plus au sud que Chasm, et desservait le client de Lime une fois la semaine.

La manœuvre partait normalement d'Exeter et s'arrêtait pour la nuit à Exeter, et les membres de l'équipe prenaient un taxi pour se rendre à Lillooet et en revenir. À l'occasion, la manœuvre s'arrêtait pour la nuit à Lillooet. Quand il roulait sur la voie principale entre les installations des différents clients, le train comptait normalement quelques wagons, ou bien se composait seulement de ses locomotives.

1.4.2 Affectation des locomotives

Avant que le CN ne l'acquière, la British Columbia Railway (BCR) a acheté des locomotives équipées de freins rhéostatiques et elle les affectait à ce territoire, étant donné que l'exploitation de trains en région montagneuse exige une capacité de freinage accrue. Le freinage rhéostatique est un système de freinage de la locomotive qui utilise les moteurs de traction pour freiner les essieux moteurs de la locomotive. De l'énergie est produite sous forme d'électricité et est dissipée sous forme de chaleur par l'entremise des résistances du système de freinage rhéostatique. L'industrie estime que le freinage rhéostatique est un système de freinage supplémentaire qui est aussi un moyen efficace permettant d'économiser du carburant. Les trains devraient pouvoir compter uniquement sur leurs freins à air pour contrôler leur vitesse, en cas de panne du frein rhéostatique.

Généralement, la BCR n'utilisait les locomotives sans freinage rhéostatique que pour le service de triage. Les locomotives que la compagnie affectait normalement à la manœvre Exeter étaient des locomotives General Electric (GE) B36-7 ou GE B39-8, à quatre essieux, construites par GE et munies de freins rhéostatiques capables de générer un effort de freinage de 40 000 livres à une vitesse de 20 mi/h. La taille et le poids de ces locomotives étaient comparables à ceux de la locomotive GP40 2L de General Motors (GM) que le CN a affectée à cette tâche le jour de l'accident.

Après avoir fait l'acquisition de la BCR, le CN a intégré ses pratiques d'exploitation à celles de la BCR pour ce territoire. En date du 1er avril 2006, le CN a retiré les locomotives de l'ancienne BCR qui étaient jusque là affectées à la manœuvre Exeter, et les a remplacées par des locomotives GM GP40 2L non équipées de freins rhéostatiques. Ces dernières locomotives ont été construites entre 1974 et 1976. Il y avait environ 65 locomotives qui étaient encore en service au CN en 2006, dont 10 qui étaient semblables aux locomotives GP40-2.

L'affectation des locomotives tient normalement compte du tonnage maximal estimatif que le train sera appelé à remorquer et de la mesure dans laquelle les locomotives conviennent aux voies sur lesquelles elles doivent rouler. En l'occurrence, on n'a pas considéré la nécessité d'une capacité supplémentaire de freinage rhéostatique en vue de la descente des montagnes, et on n'a pas procédé à une évaluation des risques avant de décider de ne plus affecter dans ce territoire des locomotives dotées de la capacité de freinage rhéostatique.

Le bulletin d'exploitation mensuel relatif à la Division du Pacifique du CN, en date de juin 2006, qui s'applique à la subdivision Lillooet, impose des restrictions quant à l'utilisation de locomotives à six essieux dans certains embranchements et sur d'autres voies situés à Lime, Chasm et Exeter. Ces restrictions exigeaient qu'on utilise exclusivement des locomotives à quatre essieux pour desservir les clients établis à ces endroits.

1.4.3 Locomotive CN 9606

La locomotive CN 9606, construite par GM, est une locomotive GP40-2LUM que le CN désigne par l'appellation GF430c. Il s'agit d'une locomotive diesel-électrique de ligne à quatre essieux qui pèse 263 000 livres et qui est équipée de six roues de 40 pouces de catégorie C, de deux roues de 40 pouces de catégorie B et de freins standard conformes à l'annexe 26L. Les bogies sont des bogies Electro-Motive Diesel, Incorporated (EMD) Blomberg-M à deux essieux. Les bogies Blomberg-M installés sous les locomotives GF-430c sont munis d'une seule semelle de frein par roue et ils sont munis de semelles de frein en matière composite COBRA®, numéro de pièce V-330, à coefficient de frottement élevé (les dimensions du produit à l'état neuf sont les suivantes : 14 pouces de longueur, 3,38 pouces de largeur et 2 pouces d'épaisseur).

1.4.4 Wagon plat chargé à support central CN 625862

Le wagon CN 625862 était un wagon plat à support central de 73 pieds d'une capacité de 286 kNote de bas de page 9 qui avait une tare de 61 100 livres et une capacité de transport d'environ 110 tonnes. Lors de l'accident, le wagon avait un poids brut sur rail (PBR) de 257 134 livres, c'est-à-dire un poids inférieur à la limite autorisée.

Le wagon faisait partie d'une série de 200 wagons du même modèle qui avaient été livrés au CN par les ateliers de TrentonWorks Ltd., établis à Trenton (Nouvelle-Écosse). Le CN a pris livraison de ce wagon le 10 février 2003. Les wagons de ce type étaient équipés de huit roues de catégorie C de 36 pouces, de distributeurs de freinage ABDX-L, de cylindres de frein mesurant 8 pouces 1/2 sur 12 pouces, de dispositifs vide/chargé ELX-B autorisant un coefficient de 60 %, de valves d'échappement rapide no 8, et de timoneries de frein identiques.

1.5 Renseignements consignés

En raison des dommages causés par le feu et la chaleur, il a été impossible de récupérer quelque donnée utile que ce soit du consignateur d'événements de locomotive (voir photo 8). Les vraies données n'étant pas disponibles, les enquêteurs ont cherché à obtenir des données portant sur un parcours de train comparable. Le 2 juillet 2006, on a formé un train d'essai constitué d'une locomotive du même modèle (CN 9574) et d'un wagon plat chargé à support central du même modèle, et on leur a fait descendre la subdivision Lillooet dans le secteur où le déraillement est survenu. Le BST s'est servi des données enregistrées par le consignateur d'événements de locomotive lors de cette descente, à des fins d'analyse et de comparaison.

L'UDF du train en cause dans l'accident était un appareil de type TRAINLINK® ATX ES, fabriqué par Wabtec Corporation, une entreprise établie à Wilmerding, Pennsylvanie, aux États-Unis. Grâce à cette UDF, le mécanicien peut commander simultanément un serrage d'urgence et un serrage gradué des freins à partir de la tête et de la queue du train, pourvu que la locomotive soit aussi équipée d'une unité d'entrée et d'affichage TRAINLINK ES compatible. Toutefois, la locomotive CN 9606 n'était pas équipée d'une telle unité. L'UDF assure aussi des fonctions de surveillance standard et transmet l'information ci-après à l'unité logique de communication, qui affiche ces renseignements sur des écrans d'affichage placés dans la cabine de la locomotive :

- pression dans la conduite générale en queue de train,

- état du train (en mouvement ou à l'arrêt),

- état du signal de queue (allumé [ON] ou éteint [OFF]),

- état des communications,

- état du robinet de freinage d'urgence en queue de train.

L'UDF était équipée d'une unité intégrée de détection par satellite du système de positionnement global (GPS). Les données du GPS peuvent être envoyées par télémesure à des stations terrestres de la compagnie ferroviaire, et elles aident à suivre les mouvements des trains. Bien que la compagnie n'ait pas choisi d'acquérir l'option de télémesure GPS, le fabricant avait installé l'appareil dans l'UDF, de sorte que le BST a pu récupérer certaines données. Des données sur l'heure, sur les coordonnées de localisation par GPS et sur la pression dans la conduite générale en queue de train ont été téléchargées à partir de l'UDF. Ces renseignements ont montré :

- qu'il y avait continuité de la conduite généraleNote de bas de page 10 pendant que le train descendait la pente,

- que l'UDF avait fait l'objet d'essais conformément aux exigences de la compagnie avant que le train parte de Koster.

Tableau 1 montre les commandes qui ont été interpolées à partir des données de l'UDF.

| Endroit | Serrages du frein automatique |

|---|---|

| Approache de Kelly Lake | Réduction minimale de la pression de freinage, à 7 lb/po² |

| Point milliaire 191,4 | Réduction de 3 lb/po² de la pression dans la conduite générale, à 10 lb/po²Note de bas de page 11 |

| Point milliaire 191,4 | Réduction de 4 lb/po² de la pression dans la conduite générale, à 14 lb/po² |

| Point milliaire 190,0 | Réduction de 4 lb/po² de la pression dans la conduite générale, à 18 lb/po² |

| Point milliaire 189,6 | Réduction de 1 lb/po² de la pression dans la conduite générale, à 19 lb/po² |

| Point milliaire 189,4 | Réduction de 1 lb/po² de la pression dans la conduite générale, à 20 lb/po² |

| Point milliaire 189,0 | Réduction de 2 lb/po² de la pression dans la conduite générale, à 22 lb/po² |

| Point milliaire 187,2 | Réduction de 3 lb/po² de la pression dans la conduite générale, à 25 lb/po²; serrage à fond |

| Point milliaire 186,7 | Serrage d'urgence des freins du train |

En comparant les données de l'UDF et celles du consignateur d'événements de locomotive du train d'essai, on a constaté que, même si le train d'essai roulait à peu près à la même vitesse moyenne que le train en cause dans l'accident (20,0 mi/h près du point milliaire 191,4) quand il s'est approché du sommet de Kelly Lake, et que la vitesse moyenne du train d'essai est demeurée supérieure à celle du train en cause dans l'événement au début de la descente, le train en cause dans l'accident a eu besoin d'un serrage de service beaucoup plus intense et soutenu pour essayer de contrôler sa vitesse pendant qu'il descendait la même pente (voir le secteur « A » de la figure 3).

L'analyse des données a aussi indiqué que le train d'essai et le train en cause dans l'accident avaient tous deux la même vitesse moyenne, soit environ 29,2 mi/h, près du point milliaire 211,0. Les deux trains ont ensuite parcouru la même section de voie jusqu'au point milliaire 06,4 et, à ce moment, ils avaient encore la même vitesse moyenne (environ 30,7 mi/h). Durant le trajet, le train en cause dans l'accident a eu besoin d'un serrage de service beaucoup plus intense et soutenu que le train d'essai pour contrôler sa vitesse pendant qu'il descendait la même pente que le train d'essai, soit entre Chasm et Clinton (voir le secteur « B » de la figure 3).

Le train d'essai a atteint le sommet au point milliaire 190,8, un peu passé Kelly Lake; la pression dans la conduite générale a été réduite à cet endroit de 87 lb/po² à 76 lb/po², soit une réduction de 11 lb/po² qui correspondait à 44 % de sa capacité de freinage de service, alors que, quand le train en cause dans l'accident a atteint le sommet, la pression dans la conduite générale a été réduite de 89 lb/po² à 75 lb/po², soit une réduction de 14 lb/po² qui correspondait à 55 % de sa capacité de freinage de service.

Aux environs du point milliaire 189,0, tandis que le train en cause dans l'accident descendait la longue pente menant à Lillooet, son effort de freinage a augmenté (22 lb/po²) alors que celui du train d'essai est demeuré le même. Parvenu au point milliaire 187,2, l'effort de freinage du train en cause dans l'accident avait augmenté, atteignant 25 lb/po², ce qui correspond à un serrage à fond des freins. Dans le cas du train d'essai, l'effort de freinage s'est maintenu à 11 lb/po² jusqu'à l'arrêt du train au point milliaire 178. La vitesse du train d'essai s'est maintenue à environ 20 mi/h après que le train a atteint le sommet, alors que celle du train en cause dans l'accident avait augmenté et qu'elle avait atteint 27 mi/h au point milliaire 186,7. À cet endroit, on a commandé un serrage d'urgence des freins du train.

Cette enquête marque une première, en ce sens que c'était la première fois que le BST ou un autre organisme utilisait des données tirées d'une UDF pour les besoins d'une enquête. L'UDF a fourni des renseignements utiles en l'absence d'un consignateur d'événements de locomotive; toutefois, il a fallu élaborer des protocoles pour pouvoir utiliser les données recueillies. Pour plus de détails au sujet des données de l'UDF et de la façon dont on s'y est pris pour les acquérir et les utiliser, veuillez consulter le rapport du Laboratoire technique LP 074/2006 du BST. Ce rapport est disponible sur demande.

1.6 Rapport LP 115/2006 du Laboratoire technique du BST : Calcul de la vitesse du soulèvement des roues et de l'effort de freinage

Le Laboratoire technique du BST a calculé les vitesses de soulèvement des roues et les forces résiduelles de freinageNote de bas de page 12 sur lesquelles le matériel roulant pouvait compter. Pour analyser les forces de freinage résiduelles, on a utilisé les résultats d'essais faits au moyen d'une semelle de frein munie d'une cellule de mesure, qu'on avait installée sur un wagon et une locomotive du même modèle que ceux qui ont été en cause dans l'accident, à titre de comparaison. Le rapport indique que :

- Le wagon CN 625862 a dû atteindre une vitesse d'au moins 50,7 mi/h pour quitter la voie dans la courbe de 11 degrés située au point milliaire 184,80 (point de déraillement [PDD] 1).

- La locomotive CN 9606 a dû atteindre une vitesse d'au moins 60,0 mi/h pour quitter la voie dans la courbe de 12 degrés située au point milliaire 182,50 (PDD 2).

- La force de freinage résiduelle du train, entre le point où l'équipe a commandé un freinage d'urgence du train et le PDD 1, était d'environ 6804 livres, soit seulement 19 % de la capacité de freinage d'urgence de la locomotive et du wagon du même modèle qu'on a utilisés pour les essais.

- La force de freinage résiduelle de la locomotive seule entre le PDD 1 et le PDD 2 était d'environ 2736 livres, soit seulement 11 % de la capacité de freinage d'urgence de la locomotive du même modèle qu'on a utilisée pour les essais.

- Si l'on ne tient pas compte de l'évanouissement des semelles de frein dû au frottement (perte d'efficacité), les capacités des freins à air de la locomotive du même modèle utilisée aux fins des essais auraient été suffisantes pour contrôler la vitesse du train dans la pente. Toutefois, ni la capacité de serrage à fond du frein de service ni la capacité de freinage d'urgence du wagon du même modèle utilisé pour les essais n'auraient été suffisantes à elles seules pour contrôler la vitesse du wagon.

1.7 Semelles de frein et évanouissement dû au frottement

Le serrage du frein automatique génère de la chaleur à l'interface entre les semelles de frein et la table de roulement des roues. La quantité de chaleur ainsi générée est proportionnelle à la puissance au freinNote de bas de page 13 (en BHP - brake horsepower), laquelle est proportionnelle à la vitesse et à l'effort retardateur des freins. Plus les wagons et les locomotives sont lourds, plus l'effort retardateur doit être grand pour limiter leur vitesse pendant les descentes et, par conséquent, plus les températures générées sont élevées.

Quand on excède la capacité de résistance thermique des semelles de frein, le coefficient de frottement peut s'abaisser, d'où un évanouissement des freins dû au frottement. Pour que cet évanouissement se manifeste, il faut qu'on excède la capacité de résistance thermique des semelles de frein pendant une période suffisamment longue. Une exposition à court terme à des températures élevées n'entraîne pas nécessairement un évanouissement des freins dû au frottement.

Pour qu'un train puisse descendre une longue pente en montagne à une vitesse constante, toute réduction de l'effort de freinage à une roue sujette à un évanouissement de la semelle de frein dû au frottement doit être compensée par un effort de freinage accru des autres roues. L'accroissement de la force exercée sur les semelles de frein peut faire en sorte que ces roues subissent un évanouissement des freins dû au frottement du fait de l'effort de freinage additionnel qui leur est imposé. De même, un serrage d'urgence des freins peut faire empirer l'évanouissement des freins dû au frottement, à la suite de laquelle on pourrait perdre la maîtrise du train.

Cet effet en cascade peut aussi toucher des wagons individuels puisque l'effort de freinage à chaque roue n'est pas uniforme, du fait de variations dues à des facteurs comme le degré d'usure de la timonerie de freinage et des semelles de frein. Les roues qui produisent la puissance au frein (BHP) la plus grande peuvent être les premières à être affectées par l'évanouissement des freins dû au frottement, qui pourrait avoir un effet « domino » sur les autres roues à mesure que les conditions se dégradent.

Cette situation déjà précaire peut être aggravée encore davantage par l'usure accélérée des semelles de frein soumises à une puissance au frein (BHP) considérable. Par exemple, le taux d'usure des semelles dans le cas d'une roue soumise à une puissance au frein de 35 BHP, soit la puissance nominale maximale recommandée pour une roue de wagon de 38 pouces de diamètre, est environ le double que dans le cas de la même roue exposée à une charge de 25 BHPNote de bas de page 14.

La spécification M-926 de l'Association of American Railroads (AAR), publiée en 1964, est la norme qui régit la fabrication des semelles de frein en matière composite à haut coefficient de frottement pour les wagons de chemin de fer. Lors de l'accident, la norme s'appliquait aux wagons de 100 tonnes dont le PBRNote de bas de page 15 est de 263 000 livres. L'essai en pente de la spécification M 926 de l'AAR exige que les semelles de frein soient exposées à une force nette de 1450 livres, à une vitesse de 20 mi/h et pendant 45 minutes, et qu'elles produisent un effort retardateur minimal de 400 livres. Bien que la spécification M-926 de l'AAR ne précise pas de valeur de puissance au °frein (BHP), elle est équivalente à un coefficient de frottement de 0,28 et à une puissance au frein de 21 BHP, à une température de 600 °F (316 °C).

Par suite de deux déraillements catastrophiques consécutifs à des dérives de matériel roulant qui sont survenus aux États-Unis en 1997 et 2000, on a établi un groupe de travail chargé d'étudier l'évanouissement des semelles de frein (Brake Shoe Fade Task Force)Note de bas de page 16 et de mettre au point un essai en pente approprié qui tient compte des efforts accrus que supportent les semelles de frein des wagons plus lourds d'aujourd'hui. Le groupe de travail a proposé un essai en forte pente pour lequel les coefficients nets de freinage et la force nette des semelles de frein étaient accrus. À partir de la spécification proposée, on a conçu des semelles résistant mieux à l'évanouissement dû au frottement.

L'AAR a proposé la spécification M-997 portant sur les semelles de frein à coefficient de frottement élevé, intitulée Brake Shoe - High Friction Tread Conditioning, High Capacity. Elle donne des détails sur les nouvelles exigences relatives aux essais en forte pente et sur les exigences existantes relatives aux essais en pente douce qu'on trouve dans la spécification M-926 de l'AAR, pour les semelles de frein en matière composite courantes, à coefficient de frottement élevé. L'essai en forte pente exigera que les semelles de frein des wagons exercent un effort retardateur de 600 livres quand elles sont soumises à un effort de freinage de 2250 livres pendant 45 minutes à une vitesse de 20 mi/h. La spécification M-997 a été promulguée le 1er novembre 2008.

Il n'y a pas de spécifications qui exposent les détails des essais en pente de semelles de frein en matière composite à coefficient de frottement élevé pour les locomotives; seule une pratique recommandée optionnelle de l'AAR pourrait donner quelques indications (AAR RP-599). Cette pratique s'inspire en bonne partie de la spécification M-926 de l'AAR, en ce sens qu'elle précise la même exigence quant à la force nette exercée par les semelles, à savoir 1450 livres à 20 mi/h pendant 45 minutes, mais elle recommande que l'effort retardateur produit soit de 450 livres, alors que l'effort requis était de 400 livres pour les wagons. Aussi, à la différence de la spécification M-997, la pratique recommandée RP-599 n'impose pas d'exigences quant à des essais dans des fortes pentes.

1.8 Capacité de freinage

On a fait des calculs pour déterminer si la vitesse du train en cause dans l'accident avait été trop élevée compte tenu de la capacité de freinage du train, lequel n'aurait pas été capable de s'arrêter à cause de l'évanouissement des freins dû au frottement (rapport LP 074/2006 du Laboratoire technique du BST). Pour les calculs, le Bureau a utilisé la méthodeNote de bas de page 17 qui a été appliquée lors des enquêtes menées par le National Transportation Safety Board (NTSB) des États-UnisNote de bas de page 18 au sujet de deux dérives de matériel roulant.

D'après les normes généralement acceptées de l'industrie des freins à air, et compte tenu des pratiques de conception acceptées, les wagons équipés de roues de 36 pouces de diamètre (comme le train en cause dans l'accident) ne devraient pas excéder une valeur moyenne de puissance au frein de 30 BHP. Pour les roues de 33 pouces de diamètre, cette valeur ne devrait pas être supérieure à 25 BHP. Pour les roues des locomotives ayant un diamètre plus grand de 40 pouces, la capacité thermique pratique est d'environ 40 BHP par roue. La pratique recommandée de l'industrie veut que les valeurs de puissance au frein soient limitées à 25 BHP quand on envisage d'utiliser différents wagons d'échange dans le cadre de l'exploitationNote de bas de page 19. Même si le wagon en cause dans l'accident n'était pas équipé de roues de 33 pouces de diamètre, d'autres wagons participant au service d'échange général peuvent en être équipés. La littérature pertinente indique que ces valeurs moyennes donneront lieu habituellement à des températures des tables de roulement des roues de l'ordre de 400 °F (204 °C) à 600 °F (316 °C)Note de bas de page 20. On n'a pas trouvé de documents indiquant les valeurs de température des tables de roulement des locomotives, mais on peut raisonnablement supposer qu'elles seraient similaires.

Les calculs ont montré que le train en cause dans l'accident n'aurait pas excédé la capacité théorique associée aux roues de wagons de 36 pouces (30 BHP) quand il a roulé à des vitesses atteignant 20 mi/h dans une pente de 1,75 % ou moins. La capacité théorique associée aux roues de locomotives de 40 pouces n'aurait pas été dépassée quand le train a roulé à des vitesses atteignant 20 mi/h dans une pente de 2,25 % ou moins. Sur une pente plus raide, la limite de puissance au frein (BHP) des roues aurait été atteinte à des vitesses plus basses (voir tableau 2 et tableau 3).

| Pente (%) | Vitesse (mi/h) | BHP |

|---|---|---|

| 1,25 | 31,0 | 30 |

| 1,50 | 25,0 | 30 |

| 1,75 | 21,0 | 30 |

| 2,0 | 17,5 | 30 |

| 2,25 | 16,0 | 30 |

| 2.,0 | 13,0 | 30 |

| 2.,5 | 12,5 | 30 |

| Pente (%) | Vitesse (mi/h) | BHP |

|---|---|---|

| 1,25 | 46,0 | 40 |

| 1,50 | 34,5 | 40 |

| 1,75 | 28,0 | 40 |

| 2,0 | 24,0 | 40 |

| 2,25 | 21,0 | 40 |

| 2,50 | 18.0 | 40 |

| 2,75 | 17,0 | 40 |

1.9 Essai dynamométrique

Pour corroborer et valider les prédictions d'ordre théorique et les calculs relatifs à la puissance au frein, on a procédé à un essai dynamométrique aux installations du fabricant des semelles de frein (rapport LP 074/2006 du Laboratoire technique du BST). Durant les essais, on a fixé une roue de locomotive à l'extrémité d'un arbre et on a monté, adjacent à celle-ci, le mécanisme d'une semelle de frein (voir photo 9). On a fait tourner la roue et appliqué la semelle de frein d'essai contre la table de roulement de la roue afin de simuler les conditions d'un freinage réel d'une locomotive. Les capteurs ont calculé et enregistré des paramètres comme la distance parcourue, la vitesse, les températures de la table de roulement de la roue, la force nette exercée par la semelle, l'effort retardateur, le coefficient de frottement et la puissance au frein. On a recueilli des données provenant des sources énumérées ci-dessous et on les a intégrées à des feuilles de calcul électronique afin de reconstituer les activités de freinage du train entre le 16 et le 29 juin 2006, et d'utiliser ces données aux fins des essais dynamométriques :

- Données du consignateur d'événements de locomotive d'une locomotive du même modèle du CN à laquelle on a fait faire des activités de triage similaires à celles qui se sont déroulées le jour de l'événement.

- Données du consignateur d'événements de locomotive du train d'essai auquel on a fait descendre la pente après l'accident.

- Renseignements sur le profil de la voie.

- Données de la cellule de mesure qu'on a installée sur un wagon et une locomotive du même modèle que ceux qui ont été en cause dans l'accident afin de connaître leurs coefficients de freinage réels.

- Données récupérées de l'UDF du train en cause dans l'accident, portant sur les activités qui ont eu lieu pendant une période allant de quelques journées avant l'événement jusqu'au jour de l'événement inclusivement.

On a réalisé ces essais afin de vérifier l'hypothèse voulant que les semelles de frein aient été affectées par un évanouissement dû au frottement lors de l'accident. On a procédé à des essais dynamométriques lors desquels on a simulé les conditions de descente avec la locomotive seule, avec la locomotive et le wagon, avec la locomotive et le wagon, les freins du wagon étant inopérants et, enfin, avec le wagon seul, pour lequel on a simulé un serrage normal des freins suivi d'un serrage d'urgence. En outre, on a utilisé les mêmes données de base pour déterminer s'il pouvait y avoir une corrélation entre les prédictions théoriques sur le transfert thermique et les contraintes résiduelles qui ont été relevées dans les roues surchauffées de la locomotive (c'est-à-dire corrélation avec les résultats du test de coupe [voir la section 1.11.5]).

Les essais ont permis de faire les observations suivantes :

- L'essai pendant lequel la locomotive seule a descendu la pente a démontré qu'il n'y a pas eu d'évanouissement des freins dû au frottement et que les charges thermiques n'ont pas dépassé les valeurs normales.

- L'essai pendant lequel la locomotive et le wagon plat chargé à support central ont descendu la pente à 20 mi/h tandis qu'on procédait à un serrage normal des freins (essai dynamométrique 8130) a montré que des forces atteignant 4700 livres, ayant une valeur moyenne de 3500 livres environ, appliquées par les semelles de frein, ont été nécessaires pour contrôler la vitesse du train. Les valeurs moyennes de puissance au frein (BHP) qu'on a obtenues étaient de l'ordre de 41, avec des pointes à près de 48 BHP. On a observé un évanouissement des freins dû au frottement, mais à un endroit situé beaucoup plus au sud que les points de déraillements.

- L'essai pendant lequel la locomotive et le wagon plat chargé à support central ont descendu la pente alors que les freins du wagon étaient inopérants (essai dynamométrique 8255) a donné les résultats suivants :

- Le commencement de l'évanouissement des freins dû au frottement a coïncidé avec le point où, d'après les souvenirs du mécanicien, le train a commencé à accélérer et est parti à la dérive (aux alentours du point milliaire 186,7).

- Le serrage d'urgence des freins a fait augmenter la perte d'efficacité des sabots en raison du frottement, et a accentué encore davantage la perte de contrôle (dérive).

- Quand l'évanouissement des freins dû au frottement s'est manifesté, les valeurs de puissance au frein (BHP) coïncidaient avec la valeur calculée dont il est question dans le rapport LP 074/2006 du Laboratoire technique du BST.

- Les valeurs de puissance au frein ont varié entre 60 et 80 BHP et ont atteint un maximum de plus de 90 BHP.

- La température des tables de roulement des roues de la locomotive a atteint une valeur (environ 1400 °F, soit environ 760 °C) qui coïncide avec les dommages métallurgiques dus à la chaleur qui ont affecté la roue L2 en cause dans l'accident, c'est-à-dire la roue qui a subi les plus lourds dommages dus à la chaleur (voir la section 1.11.3).

- Après qu'on a laissé la roue refroidir à l'air libre, on a constaté que la table de roulement de la roue de la locomotive montrait une décoloration superficielle bleue, mais qu'elle ne montrait pas de fissures visibles ou d'écaillages dus à la chaleur qui auraient correspondu à l'état dans lequel étaient les roues de la locomotive en cause dans l'accident.

- Le taux d'usure des semelles de frein utilisées pour l'essai a augmenté considérablement et de grandes quantités de fumée se sont échappées, après que la perte d'efficacité due à la chaleur s'est manifestée à des valeurs élevées de puissance au frein.

- Les semelles de frein utilisées pour l'essai ont été usées jusqu'à la platine.

- Durant le rodage et le conditionnement simulés des semelles de frein, avant la descente finale à Kelly Lake, on a remarqué que la décoloration superficielle de la table de roulement qui avait apparu s'était estompée, de telle sorte qu'elle n'était plus visible.

- La simulation effectuée sur la roue du wagon qui a fait l'objet de serrages normaux du frein suivis d'un serrage d'urgence du frein (conformément aux données de l'UDF) a permis de faire les observations suivantes :

- Après avoir laissé la roue refroidir à l'air libre pendant une heure, on a constaté que la surface de la roue était encore brûlante au toucher (environ 175 °F).

- La table de roulement de la roue était décolorée et avait une teinte bleue.

- La table de roulement de la roue ne montrait pas de signes visibles de fissuration thermique ou d'écaillages dus à la chaleur.

- Après les essais, les semelles de frein montraient certains signes de surchauffe.

1.10 Roues de la locomotive et du wagon

Les roues du train en cause dans l'accident, à l'instar de la grande majorité des roues des locomotives et des wagons qui sont en service en Amérique du Nord, sont faites d'un acier traité thermiquement qui répond à des exigences de conception et à des exigences quant aux caractéristiques métallurgiques. Grâce à la métallurgie, il est possible de créer une répartition favorable des contraintes de compression résiduelles dans la jante de la roue et de créer une surface extérieure durcie. Les contraintes de compression aident le métal à résister à la fissuration de fatigue, et la surface extérieure durcie aide les roues à supporter la fatigue de contact et les types d'usure auxquels elles sont exposées pendant les opérations ferroviaires normales.

Quand des roues ne sont pas exposées à une puissance au frein (BHP) excessive, la déformation et les contraintes sont élastiques, de sorte que les roues reviennent à leur état original une fois refroidies. Cependant, l'exploitation de trains pendant de longues descentes exige parfois qu'on applique une puissance au frein considérable, et peut générer une grande quantité de chaleur. Si une roue supporte un freinage vigoureux pendant suffisamment longtemps, les contraintes thermiques qui s'exercent sur elle peuvent être suffisantes pour faire en sorte qu'elle se déforme au-delà de la limite d'élasticité de l'acier. Il s'ensuit une diminution des contraintes de compression résiduelles de la roue. Si l'exposition de la roue à la chaleur est assez grande, il peut arriver que les contraintes de compression résiduelles deviennent nulles, ou même que le processus s'inverse et que la roue soit affectée par des contraintes résiduelles de traction qui agissent sur la circonférence (jante) de la roue une fois celle-ci refroidie, et qui causent des dommages à la roueNote de bas de page 21.

Les dommages thermiques affaiblissent la roue et la rendent davantage sujette aux risques de rupture. Si les contraintes résiduelles de traction agissant sur la circonférence sont suffisamment grandes, la roue risque de se briser de façon catastrophique et d'éclater littéralement (il s'agit alors d'une rupture rapide lors de laquelle les morceaux de la roue sont éjectés) ou de se désagréger progressivement sous l'effet d'un processus accéléré d'exfoliation (c'est-à-dire un processus accéléré de fatigue par contact).

Dans le domaine ferroviaire, les roues sont classées d'après le traitement thermique et la teneur en carbone de l'acier qui les constitue. Comme la teneur en carbone influe sur la dureté et la résistance aux chocsNote de bas de page 22 du métal, les roues de catégories différentes conviennent pour des usages recommandés différents. Les roues faites d'acier à haute teneur en carbone (catégorie C) sont plus dures et plus cassantes, elles s'écaillent moins facilement, mais elles ont une capacité thermique généralement moindre, de sorte qu'elles sont les roues qu'on utilise de préférence lorsque les charges sont lourdes mais que les freinages sont peu accentuésNote de bas de page 23. Les roues faites d'acier dont la teneur en carbone est moyenne (catégorie B) sont les roues qu'on utilise de préférence lorsque les vitesses sont élevées, que le freinage est intense et que les charges par roue sont lourdesNote de bas de page 24 Les roues de catégorie B ou C sont celles qui équipent les wagons de marchandises affectés au service d'échangeNote de bas de page 25, et sont celles qui sont recommandées pour une utilisation sous les locomotives.

1.11 Analyse des roues et des semelles de frein de la locomotive et du wagon - Rapport LP 074/2006 du Laboratoire technique du BST

1.11.1 Inspection visuelle des semelles de frein du wagon et de la locomotive

Les huit semelles de frein du wagon étaient des semelles en matière composite dont le coefficient de frottement était élevé. Toutes les semelles étaient usées, mais leur usure n'excédait pas les limites d'usure acceptable de l'AARNote de bas de page 26, lesquelles exigent que les semelles de frein des wagons aient un matériau de friction, incluant la garniture et la platine, mesurant au minimum 3/8 de pouce (1 cm) d'épaisseur. Sur quatre des huit semelles de frein, on a relevé des endroits où de gros morceaux du matériau s'étaient séparés de l'assemblage. Cette séparation semblait résulter de dommages secondaires causés par le déraillement. Des sections petites et étroites de matériau de friction s'étaient aussi séparées de certaines des semelles de frein, et avaient en majorité creusé des tranchées peu profondes orientées le long de l'axe longitudinal des semelles (c'est-à-dire sur la circonférence de la roue accouplée). Dans les sections restantes, l'usure semblait être normale et il n'y avait pas de signes évidents de surchauffe (voir photo 10).

Les sept semelles de frein de la locomotive qu'on a récupérées étaient toutes des semelles en matière composite dont le coefficient de frottement était élevé. Elles étaient amincies par l'usure à certains endroits, mais elles n'excédaient pas la limite d'usure acceptable de l'AAR, soit 3/8 de pouceNote de bas de page 27. Comparativement aux semelles de frein du wagon, celles de la locomotive montraient des signes de surchauffe manifestes. La garniture des semelles s'était délaminée et s'était détachée en beaucoup d'endroits, créant des surfaces de contact rugueuses et irrégulières qui dénotent des dommages causés par la surchauffe (voir photo 11). Les dommages dus à la chaleur n'ont pas été causés par l'incendie qui a suivi l'accident, car les bogies et les roues, avec les semelles de frein reliées à eux, s'étaient séparés de la locomotive au moment du déraillement et ont été retrouvés à une distance appréciable de l'endroit où l'incendie a fait rage après l'accident. La surface de contact entre les semelles de frein et les tables de roulement des roues était polie et avait un aspect brillant dans la plupart des endroits où la garniture ne s'était pas délaminée.

1.11.2 Inspection visuelle des roues du wagon et de la locomotive

Le marquage des roues de la locomotive indiquait qu'il s'agissait de roues de type T40A de 40 pouces, fabriquées par l'atelier de roues Griffin Wheel Company. Contrairement aux roues du wagon, celles de la locomotive avaient des tables de roulement décolorées qui avaient bleui en raison de l'oxydation de la surface causée par des températures élevées (voir photo 12). L'analyse en laboratoire a révélé qu'un polissage léger de la table de roulement pouvait faire disparaître rapidement la décoloration et la teinte bleue, ce qui indique que cette décoloration n'était que superficielle. Les tables de roulement et les boudins des roues ne montraient pas de signes visibles de fissuration ou d'écaillages dus à la chaleur.

Quand on a comparé les roues avec d'autres roues de locomotive qui n'avaient pas surchauffé, on n'a pas remarqué de différences notables dans leur aspect externe (si ce n'est la décoloration et l'aspect bleu de la table de roulement). Une inspection visuelle faite par des techniciens spécialistes de la compagnie ferroviaire n'a pas fait ressortir de différences marquées entre ces roues affectées par la surchauffe et des roues n'ayant pas subi de dommages.

1.11.3 Attaque du métal

On a procédé à une attaque chimique d'échantillons transversaux des tables de roulement des huit roues de la locomotive. Les analyses métallurgiques ont révélé la présence de martensite revenue près de la surface de la table de roulement de la roue L2, jusqu'à une profondeur de 5 mm environ. La microstructure des roues du matériel roulant est normalement constituée de ferrite-perlite. La modification de la microstructure de cette roue indiquerait que celle-ci a été chauffée à une température de plus de 1340 °F (727 °C).

L'analyse de la microstructure des autres roues a révélé que trois autres roues de la locomotive avaient une microstructure pratiquement uniforme de ferrite-perlite, montrant quelques secteurs de bainite. Bien que la bainite soit assez similaire à la martensite revenue, elle est normalement associée à des températures un peu plus basses. Les quatre autres roues de la locomotive avaient une microstructure typique de ferrite-perlite.

1.11.4 Examen magnétoscopique

Un examen magnétoscopique des roues de la locomotive a révélé la présence d'une série de petites fissures superficielles sur la table de roulement et les boudins des roues, dans le sens transversal et le sens longitudinal. Ces fissures peuvent agir comme points de concentration des contraintes qui peuvent amorcer un processus de rupture, surtout si les roues ont été endommagées par la chaleur.

1.11.5 Essais de coupe

On a procédé à des essais de coupe sur les roues du wagon et de la locomotive afin de quantifier leurs contraintes résiduelles. À l'aide d'une scie à ruban, on a fait une coupe radiale du rebord du boudin jusqu'au centre de l'essieu. À mesure qu'on faisait la coupe, on a mesuré le déplacement circonférentiel de la roue à la hauteur du boudin afin de quantifier le rétrécissement du trait de scie (en raison de la présence de contraintes résiduelles de compression) ou son accroissement (en raison de la présence de contraintes résiduelles de traction).

Les résultats des essais ont montré que les contraintes résiduelles de compression des huit roues de la locomotive avaient été modifiées. Pour une roue de locomotive neuve type de modèle T40A, le déplacement attribuable au trait de scie devrait être d'environ -0,020 pouce (note : le signe négatif indique un rétrécissement du trait de scie, correspondant à des contraintes de compression) à une profondeur de cinq pouces. Deux des roues de la locomotive (numéro de série 59304, de catégorie B, et numéro de série 36319, de catégorie C) montraient un déplacement inférieur à la moitié de la valeur de référence (-0,008 pouce et -0,009 pouce respectivement). Bien qu'une partie de la diminution des contraintes résiduelles de compression ait pu résulter de l'usure de la table de roulement des roues, il est probable qu'une autre partie de cette diminution a été causée par des dommages de nature thermique. Les six autres roues montraient une perte complète de déplacement en compression à la profondeur de référence. Les contraintes de compression sont devenues des contraintes de traction. L'expansion en traction indique la présence de contraintes résiduelles de traction. La roue de la locomotive qui était affectée par les contraintes résiduelles de traction les plus marquées (déplacement de +0,019 pouce des côtés du trait de scie à une profondeur de cinq pouces) était une roue de catégorie B. La présence de contraintes résiduelles de traction dans la circonférence de la jante concorde avec l'hypothèse voulant que les roues aient subi des dommages thermiquesNote de bas de page 28.

Les essais de coupe effectués sur toutes les roues du wagon ont montré que les contraintes résiduelles de compression semblaient correspondre à celles de roues neuves de wagon. Rien n'indique que les roues du wagon aient été chauffées au point que leurs caractéristiques soient modifiées.

Par la suite, on a effectué un essai de coupe sur la roue de locomotive qui a servi aux essais dynamométriques. Les données obtenues à une profondeur de coupe de près de 2 pouces (5,1 cm), laquelle correspond à une épaisseur de la bande de roulement d'environ ½ pouce (1,3 cm) si l'on tient compte de la hauteur du boudin de roue, étaient essentiellement analogues aux résultats des essais portant sur la roue qui avait le plus souffert de la chaleur, soit la roue L2 (numéro de série 59180) de la locomotive en cause dans l'accident. Les deux roues montraient une diminution des contraintes résiduelles de compression, à un point tel que la roue affichait pratiquement un état de contrainte neutre à cette profondeur. La roue utilisée pour l'essai dynamométrique s'est brisée subitement pendant qu'on effectuait une coupe à cet endroit. La fracture mesurait 0,045 pouce (1,14 mm) de largeur et environ 1 pied (31 cm) de longueur à partir du trait de scie. La fissure s'est propagée à travers la table de roulement vers le centre de la roue, après quoi elle a changé de direction en décrivant un arc, de telle sorte qu'elle a commencé à se propager circonférentiellement dans la toile de la roue, près de l'essieu.

1.12 Instructions du Canadien National et de l'Association of American Railroadsconcernant les roues affectées par des dommages d'origine thermique

Le CN avise ses mécaniciens des conditions d'exploitation qui contribuent à faire surchauffer les roues des locomotivesNote de bas de page 29 :

- utiliser le robinet du frein direct à des vitesses supérieures à 15 mi/h,

- serrer le frein direct alors qu'on actionne la commande des gaz,

- créer une pression excessive dans les cylindres de frein,

- serrer le frein direct sur une distance de plus d'un demi-mille.

Par conséquent, on doit mesurer les roues et les inspecter pour s'assurer de leur bon état afin de s'assurer que leurs performances sont bonnes pendant le service. On a surtout recours à des techniques d'inspection visuelle pour détecter les roues surchauffées, avant de laisser partir un trainNote de bas de page 30. Les détecteurs de roues chaudes, faisant partie des systèmes de détection en voie, servent à identifier les roues surchauffées pendant le service. Plusieurs défauts différents d'origine thermique, par exemple l'écaillage dû à la chaleur, peuvent être présents dans les roues endommagées par la chaleur.

L'AAR définit l'écaillage dû à la chaleur de la façon suivante :

[Traduction]

Les surchauffes des semelles de frein entraînent fréquemment la formation d'un réseau de fines lignes superficielles ou d'écailles dues à la chaleur, qui partent dans toutes les directions à la surface de la table de roulement de la roue. Ces lignes ou écailles sont parfois assimilées à de petites brûlures de dérapage. Ces défauts ne devraient pas être confondus avec les vraies fissurations dues à la chaleur, et ne sauraient normalement être une cause de retrait d'une roueNote de bas de page 31.

On n'a pas trouvé de description de l'écaillage dû à la chaleur dans le manuel du CN concernant l'inspection des locomotives, intitulé Locomotive Inspection Handbook, qui est remis aux mécaniciens. Le manuel énonce toutefois la ligne directrice ci-après :

[Traduction]

Les freins collés ou serrés partiellement peuvent causer la surchauffe des roues. On reconnaît les signes de surchauffe à la décoloration bleue ou rougeâtre des faces avant et arrière de la toile de la roueNote de bas de page 32.

La fissuration thermique est un type de défaut plus grave qui peut affecter une roue qui a surchauffé. Voici la définition que l'AAR donne du terme fissures thermiques :

[Traduction]

Fissures qui se propagent en travers de la table de roulement et qui peuvent se limiter à la table de roulement ou au boudin, mais qui peuvent, dans ces cas extrêmes, traverser complètement la table de roulement et affecter la toile de la roue.

L'AAR indique que les fissures thermiques sont causées par la chaleur générée pendant les freinages intenses. Elle signale aussi que la fissuration thermique est un défaut grave et qu'on doit retirer immédiatement une roue du service dès que l'on remarque qu'elle est affectée par une fissuration thermique, quel que soit le niveau de développement de celle-ciNote de bas de page 33.

Au sujet des fissures thermiques, on lit ce qui suit dans le Locomotive Inspection Handbook du CN :

[Traduction]

Les fissures thermiques affectant la table de roulement ou la jante de la roue sont des défauts critiques parce qu'ils sont susceptibles de causer la rupture de la roue. Pour détecter les fissures thermiques, on doit procéder à un examen visuel; dès qu'on remarque qu'une roue est affectée par des fissures thermiques, on doit la retirer du service. Les fissures thermiques sont des défauts qui affectent la jante ou le boudin de la roue dans le sens transversal (en travers de la table de roulement et de la jante). Ce défaut résulte d'une chaleur trop intense, laquelle est généralement due à des freinages excessifs. NE PAS confondre les fissures thermiques avec les écaillages d'origine thermiqueNote de bas de page 34.

1.13 Clapet de non-retour et compresseur à deux étages de la locomotive

Après avoir récupéré le clapet de non-retour défectueux, on a effectué au triage Lillooet une série d'essais d'étanchéité avec une autre locomotive GM du CN qui était équipée d'un équipement de freinage similaire. On a fait un essai de refoulementNote de bas de page 35 avec le clapet de non- retour. Le clapet de non-retour n'a pas retenu la pression, de sorte que la pression du réservoir principal est tombée de 140 lb/po² à 90 lb/po² (réglage standard de la pression du réservoir d'équilibre et de la conduite générale du CN) en quatre minutes, et sous les 43 lb/po² (pression minimale qui doit être maintenue dans la conduite générale pour assurer un serrage d'urgence des freins d'un wagon de marchandises) après huit minutes. Le CN a retiré la locomotive du service et l'a fait réparer.

Le clapet de non-retour, entre les réservoirs principaux numéro un et numéro deux, a deux fonctions. Premièrement, il sert à conserver dans la conduite générale suffisamment d'air à haute pression pour qu'on puisse faire faire un arrêt d'urgence au train en cas de perte catastrophique de pression d'air. La seconde fonction du clapet consiste à faire en sorte que le réservoir principal numéro deux soit alimenté à la pression standard dans la conduite générale lorsque la locomotive est utilisée comme « locomotive morte » et que le robinet de la locomotive morte est en circuit (position IN). On s'assure ainsi que les freins de la locomotive « morte du train » réagissent aux serrages de service sans qu'il y ait de perte d'air du réservoir principal numéro deux.

Les essais ont démontré qu'un clapet de non-retour défectueux pouvait compromettre le bon fonctionnement des freins à air lorsqu'il y a une seule locomotive, s'il y a aussi une perte d'air comprimé provenant d'un réservoir principal. Cela pourrait se produire si le compresseur à deux étages de la locomotive était inopérant et si la réserve d'air du réservoir principal était épuisée.

L'examen en laboratoire (LP 074/2006) du compresseur de la locomotive a montré que la défaillance de la tête de cylindre avait été causée par un effort excessif. On n'a relevé aucune précrique ou aucun défaut métallurgique préexistant qui aurait pu contribuer à la défaillance. L'analyse en laboratoire a permis de conclure que la rupture du compresseur a été causée par un impact latéral consécutif au déraillement.

1.14 Wagon plat chargé à support central CN 625862

1.14.1 Description simplifiée du fonctionnement du circuit de freinage à air des wagons de marchandises

Le circuit de freinage à air d'un wagon se compose d'une tringlerie mécanique et de pièces de freinage actionnées par l'air comprimé venant de la locomotive. Pendant un serrage normal ou un serrage de service des freins à air, le mécanicien commande une réduction lente et contrôlée de la pression dans la conduite générale. Cette réduction de la pression se transmet sur toute la longueur du train, le long de la conduite générale. La réduction de la pression actionne le distributeur de chaque wagon, qui commande au réservoir auxiliaire d'envoyer de l'air vers le cylindre de frein. La pression d'air actionne le cylindre de frein, lequel déplace la timonerie de frein et pousse les semelles de frein contre les tables de roulement des roues.

Pendant un serrage d'urgence, la réduction de la pression dans la conduite générale est plus rapide que pendant un serrage normal ou un serrage de service. La diminution plus rapide de la pression dans la conduite générale est détectée par le distributeur de chaque wagon, qui achemine l'air du réservoir d'urgence et du réservoir auxiliaire vers les cylindres de frein, de sorte que les freins se serrent plus rapidement et avec davantage de force.

Quand le mécanicien desserre les freins, la pression dans la conduite générale revient à la normale d'un bout à l'autre du train, c'est-à-dire à 90 lb/po². Les distributeurs de chaque wagon détectent l'augmentation de pression dans la conduite générale, commandent aux cylindres de frein de relâcher la pression (mise à l'atmosphère) et réalimentent le réservoir d'urgence et le réservoir auxiliaire.

1.14.2 Coefficients nets de freinage

On définit le coefficient de freinage du matériel roulant comme étant le rapport entre la force nette exercée par les semelles de frein et le poids du véhicule ferroviaire. En termes généraux, plus le coefficient de freinage est élevé, plus l'effort retardateur exercé par le train est grand. Toutefois, si le coefficient de freinage des wagons est trop élevé, les roues peuvent s'enrayer et glisser sur les rails quand les wagons sont vides. À l'inverse, les wagons dont le coefficient de freinage est faible risquent de ne pas freiner suffisamment quand ils sont chargés au maximum. On doit choisir des coefficients de freinage qui concilient au mieux les exigences relatives aux wagons vides et aux wagons chargés.

Quand la différence entre le poids du wagon vide et celui du wagon chargé est telle que l'effort retardateur ne peut être sous la limite de frottement roue/rail en appliquant le coefficient de freinage de conception seulement, on a recours à des dispositifs vide/chargé. Ces dispositifs limitent l'effort de freinage des wagons vides de façon à prévenir l'enrayage des roues.

Le wagon en cause avait un coefficient net de freinage qui satisfaisait aux exigences de la norme S-401-99 de l'AAR (voir le tableau 4). On doit appliquer une norme plus exigeante dans le cas des wagons construits après le 1er janvier 2004.

| Tous les wagons neufs | Wagon chargé | Wagon vide | ||

|---|---|---|---|---|

| Date | Minimum | Maximum | Minimum | Maximum |

| À partir du 1er février 1999 | 8,5% | 13% | Néant | 38% |

| À partir du 1er janvier 2004 | 11% | 14% | 15% | 32% |

En juillet 2006, on a procédé à Winnipeg à un mesurage de la force exercée par les semelles de frein sur un wagon du même modèle, CN 625825. Les essais de serrage de service ont donné un effort de freinage total par bogie de 18 668 livres, avec le dispositif vide/chargé à la position chargé. En divisant cette force totale par le PBR du wagon chargé, soit 286 000 livres, on obtient un coefficient de freinage en charge de 6,5 %. Quand on a fait l'essai du wagon, avec le dispositif vide/chargé et le distributeur du wagon déraillé, les valeurs ne respectaient pas les exigences minimales de la norme S-401-99 de l'AAR pour ce qui est du coefficient de freinage minimal applicable à un wagon chargé, soit 8,5 %. Toutefois, cette norme ne vaut que pour des wagons neufs, à moins qu'on ne l'applique à des wagons remis à neuf dont la capacité de charge a été modifiée, ou qui ont subi d'autres modifications importantes. Lors de la conception de l'essai, on a tenu compte d'une certaine dégradation de la performance de freinage au cours de la première année à la troisième année de la durée de vie utile du matériel roulant.

En avril 2007, on a réalisé à Prince George des essais de vérification de la force exercée par les semelles de frein. Les essais ont porté sur trois wagons, CN 25870, CN 25899 et CN 625863. Voici les résultats des essais :

- CN 625870, coefficient de freinage en charge de 9,04 %

- CN 625899, coefficient de freinage en charge de 8,86 %

- CN 625863, coefficient de freinage en charge de 8,74 %

Lors de la conférence technique de 2004 de l'Air Brake Association de l'AAR, on a présenté un exposé portant sur l'amélioration de la sécurité et de la capacité de freinage des trains grâce à l'utilisation de semelles de frein améliorées, intitulé « Increasing Train Safety and Capacity with a Better Brake Shoe », dans lequel on disait notamment :

[Traduction]

Le poids des wagons a connu une augmentation, passant de 220 000 livres à 286 000 livres, et est appelé à augmenter encore plus . . . La norme S-401 recommande pour les wagons chargés un coefficient net de freinage qui se situe entre 12 % et 12,5 %. Ces changements visent à améliorer les performances de freinage en pente. Depuis plusieurs années, certains chemins de fer, notamment le CN et le CFCP, construisent des wagons de transport de charbon et de céréales d'une capacité de 263 000 livres, dont le coefficient net de freinage est bien supérieur aux exigences minimales, pour faire en sorte que le freinage soit adéquat lorsque des trains-blocs roulent dans des pentes raides.

1.14.3 Distributeur ABDX-L

Le distributeur régule la pression d'air entre les réservoirs d'air et le cylindre de frein. Les distributeurs comptent deux portions - réservées au freinage de service et au freinage d'urgence - qui se trouvent de part et d'autre du corps du distributeur. La portion servant au freinage de service réagit principalement aux changements contrôlés de la pression dans la conduite générale qui sont commandés par le mécanicien. La portion de freinage d'urgence, quant à elle, réagit surtout aux réductions soudaines de la pression dans la conduite générale et propage un serrage d'urgence des freins à air, qui peut être involontaire ou commandé par l'équipe.

Les essais au banc du distributeur ABDX-L du wagon, qui ont été faits immédiatement après l'accident, ont démontré que le distributeur fonctionnait correctement. On a ensuite envoyé le distributeur pour analyse au Laboratoire technique du BST (LP 074/2006). Lors des essais, on a notamment découvert une poudre blanche dans un trou voisin de la valve d'échappement rapide. Après une analyse par rayons X à dispersion d'énergie, il s'est avéré que cette poudre blanche présentait un spectre complexe constitué principalement d'aluminium, de zinc et de sodium, probablement sous forme oxydée. Des quantités moindres d'autres éléments, dont le silicium, le soufre, le chlore, le chrome, le manganèse et le fer, ont été détectées. L'analyse indique que la poudre est un sous-produit de la corrosion, qui résulte du processus de fabrication.

Une inspection plus poussée des portions de freinage d'urgence et de freinage de service du distributeur a montré que certains passages pratiqués dans la pièce moulée de la portion de freinage d'urgence étaient contaminés par des rognures de métal, dont certaines ont été trouvées à côté du diaphragme du piston de premier temps et près de la valve du piston de premier temps. Un essai que Wabtec Corporation, le fabricant, a mené sur un distributeur ABDX-L similaire a permis de déterminer que le distributeur réagissait de la façon voulue après un serrage d'urgence et un freinage de service après qu'on a ajouté à la portion de freinage d'urgence du distributeur la contamination qui s'y trouvait lors du démontage. Sans égard aux résultats de ces essais, l'analyse du BST a permis de déterminer que les rognures de métal qui affectaient la portion de serrage d'urgence, près du piston de premier temps et de la valve du piston de premier temps, sont susceptibles de nuire au bon fonctionnement de la valve du piston de premier temps et, par conséquent, de nuire au freinage de service (rapport LP 074/2006 du Laboratoire technique du BST).

Une analyse stéréomicroscopique et une analyse par microscopie électronique à balayage des fragments trouvés sur le diaphragme du piston de premier temps ont révélé qu'il s'agissait de rognures ou de copeaux résultant d'un processus de travail du métal. L'analyse des rognures par rayons X à dispersion d'énergie a révélé qu'elles étaient faites d'un alliage d'aluminium et de silicium qui avait une composition similaire à celle des alliages de fonderie dont les distributeurs sont faits. Les dossiers ont indiqué que le distributeur en cause dans l'accident n'avait jamais été ouvert pour des travaux d'entretien courant depuis le jour de sa fabrication; par conséquent, les rognures se sont probablement déposées dans le distributeur au moment de la fabrication de celui-ci.

1.14.4 Plaques de contact et dispositifs vide/chargé

Les dispositifs vide/chargé sont censés moduler l'effort de freinage des wagons selon que ceux-ci sont chargés ou vides. Quand un wagon est vide, la course du bras de détecteur de charge est plus longue, étant donné que les ressorts du wagon ne sont pas compressés. Le dispositif vide/chargé interprète alors la course allongée du bras de détecteur comme signifiant que le wagon est vide, et il réduit la pression de freinage à 60 % de sa valeur pour un wagon chargé à 20 % ou moins de sa capacité de charge. Si le wagon est chargé à 20 % et plus de sa capacité de charge, le dispositif vide/chargé détecte que le wagon est chargé et fournit toute la pression voulue (100 %) aux cylindres de frein.

Le dispositif vide/chargé ELX-B à 60 % qui équipait le wagon en cause dans l'accident était fixé au sous-châssis du châssis du wagon, et le bras de détecteur de charge du dispositif s'abaisse au moment du serrage des freins à air. En descendant, le bras entre en contact avec la plaque de contact qui est soudée sur le dessus du longeron de bogie (voir la figure 4). La plaque de contact présente une surface plate avec laquelle le pied du dispositif vide/chargé entre en contact quand le train est en mouvement (c'est-à-dire que le dispositif vide/chargé est monté sur le châssis du wagon mais que le bras de détecteur de charge qui lui est relié entre en contact avec le bogie, lequel pivote indépendamment). Les essais au banc du dispositif vide/chargé du wagon en cause dans l'accident ont montré qu'il fonctionnait comme il le devait. Une inspection plus poussée a révélé que l'appareil avait conservé les réglages d'origine qui lui avaient été donnés à l'usine.

Durant l'examen du wagon en cause dans l'accident et de plusieurs autres wagons (à Joffre, au Québec), et lors d'essais de frein subséquents qu'il a faits sur des wagons à support central similaires (à Winnipeg et Prince George), le personnel du BST a noté qu'un grand nombre de wagons n'avaient pas de plaque de contact (voir la photo 13). Des neuf wagons que le BST a examinés, il y en avait cinq qui étaient dépourvus de plaque de contact : le wagon en cause dans l'accident, le wagon examiné à Winnipeg, un des wagons examinés à Prince George et deux wagons examinés à Joffre. Parmi les quatre autres wagons, il y en avait un dont la plaque de contact avait été remplacée sur le terrain. La pièce de remplacement n'avait pas la même taille et la même forme que la pièce installée à l'origine par le fabricant.

Le fabricant du dispositif vide/chargé (modèle ELX-B 60 fourni par Wabtec Canada Inc.) indique que la tête de contact de la vis de réglage du bras de détecteur de charge doit faire contact avec une surface plate et de niveau du bogie, et ce dans tous les sens du débattement prévu du bogie par rapport au wagon, notamment dans le sens latéral et vertical. Pour les versions plus récentes de la plaque de contact, on a exigé un épaississement de 1/2 pouce du matériau et le recours à des « soudures en bouchon » pour assurer une fixation plus solide de la plaque au sommet du longeron de bogie.

The Greenbrier Companies, la société mère du constructeur du wagon en cause dans l'accident (TrentonWorks Ltd.), a indiqué qu'elle a construit plus de 3000 wagons avec plaques de contact, plus de 1000 wagons munis de plaques similaires à celle du wagon en cause dans l'accident, qui sont affectés au service en Amérique du Nord. De plus, on a fabriqué plusieurs versions des plaques, qui variaient en grande partie en fonction des différents types de bogies avec lesquels le dispositif vide/chargé devait entrer en contact. Bien qu'il soit impossible de déterminer avec exactitude le nombre de wagons équipés de plaques similaires qui ont été fabriquées par tous les constructeurs de wagons, on croit qu'il y en a eu quelques milliers. Le constructeur qui a fabriqué le wagon en cause dans l'accident ignorait que la fixation des plaques de contact posait un problème.

De plus, les instructions du fabricant du dispositif vide/chargé précisaient que les wagons devaient être posés sur une cale d'espacement de 1/4 de pouce; cependant, les wagons portaient des marques au pochoir qui indiquaient plutôt des cales de 5/8 de pouce. La hauteur de 5/8 de pouce était la valeur initiale qu'on devait utiliser uniquement au moment de la fabrication du wagon. Le constructeur du wagon et la compagnie ferroviaire étaient tous deux informés de cet écart. On considère que cet écart n'a pas nui au fonctionnement en toute sécurité du matériel roulant, et il n'est d'ailleurs pas en cause dans cet accident.

Bien que le réglage incorrect du dispositif vide/chargé ne soit normalement pas préoccupant, si les circonstances sont favorables, un dispositif dont les valeurs de réglage sont décalées d'environ un pouce pourrait avoir des répercussions du point de vue de la sécurité. Des essais ont montré que l'absence d'une plaque de contact sur un wagon « peu chargé » (chargé de matériaux légers ou chargé partiellement) peut faire en sorte que la déformation des ressorts soit insuffisante pour que le bras de détecteur de charge du dispositif vide/chargé détecte correctement la charge du wagon. Cela pourrait faire en sorte que les freins à air du wagon fonctionnent comme si le wagon était vide et que l'effort retardateur soit inférieur à l'effort requis. (Par ailleurs, rien n'indique que le wagon en cause dans l'accident ait été affecté par une défectuosité de ce genre.) Toutefois, des essais réalisés après l'accident avec des wagons de la même série qui étaient chargés au maximum ont démontré que, si la valve ELX conservait ses réglages de hauteur d'origine, l'absence de la plaque de contact n'affecterait aucunement les performances de freinage du wagon.

1.15 Capacité de survie des consignateurs d'événements delocomotive

Lors de l'accident, le feu et la chaleur ont causé de lourds dommages au consignateur d'événements de locomotive et ont détruit toutes les données qu'il renfermait. Lorsqu'il a enquêté sur des accidents antérieurs lors desquels des consignateurs d'événements de locomotive avaient été lourdement endommagés ou détruits, le Bureau a mis en évidence l'importance de la survie des données des consignateurs d'événements de locomotive (rapports d'enquête R96C0172, R97V0063, R99H0010, et R03V0083). Au terme de l'enquête menée dans le dossier R99H0010, le Bureau a recommandé que :

Transports Canada s'assure que les normes de conception des consignateurs d'événements des locomotives comprennent des dispositions quant à la survie des données.

Recommandation R02-04 du BST