Employé blessé

Chemin de fer Canadien Pacifique

Défaillance de la flèche d’une grue sur camion rail route

Voie d’accès industrielle sud

Point milliaire 0,0, subdivision de Broadview

Brandon (Manitoba)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 2 septembre 2017 vers 15 h 05, heure avancée du Centre, une équipe du Service de l’ingénierie du Chemin de fer Canadien Pacifique déchargeait des selles d’un camion rail-route de 10 tonnes immobilisé sur la voie d’accès industrielle sud du triage Brandon (Manitoba), à l’aide d’une grue à flèche montée sur un camion. Le grutier était assis dans une nacelle métallique surélevée, fixée à la colonne de la grue, pour actionner les commandes. Au cours d’une montée, la colonne de la grue a flanché et la flèche s’est abattue. Ce mouvement a jeté le grutier sur la voie, environ 12 pieds plus bas. Le grutier a été grièvement blessé et a été transporté à l’hôpital par ambulance.

1.0 Renseignements de base

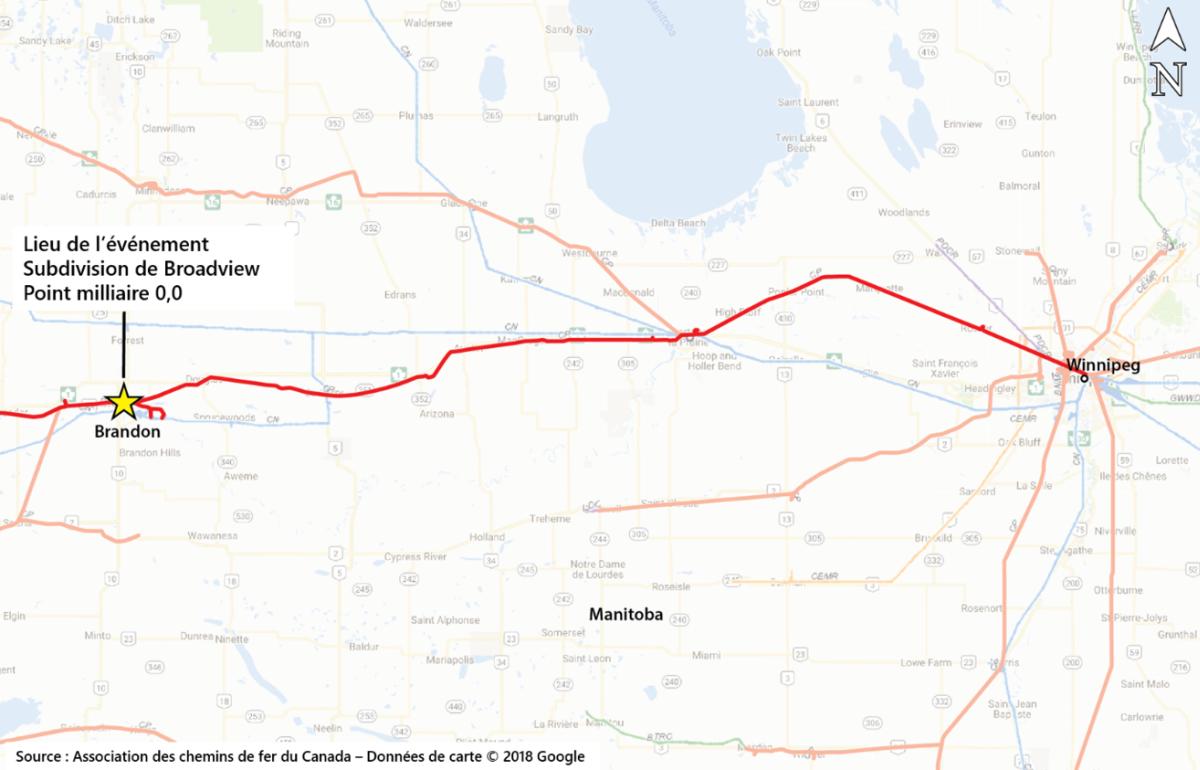

Le 2 septembre 2017 vers 7 hNote de bas de page 1, une équipe du Service de l'ingénierie du Chemin de fer Canadien Pacifique (CP) basée à Winnipeg (Manitoba) a commencé son quart de travail par une séance d'information sur les travaux. L'équipe de travaux devait se rendre à Brandon (Manitoba) (figure 1) dans un camion de manutention à cabine multiplace d'une demi-tonne (no de série CP EO7029).

Le camion de manutention était un camion à plateforme commercial Freightliner construit en 2007. Il était équipé d'un dispositif rail-route hydraulique lui permettant de circuler sur la voie ferrée, tel un véhicule d'entretien. Ce camion était entretenu régulièrement et en bon état mécanique.

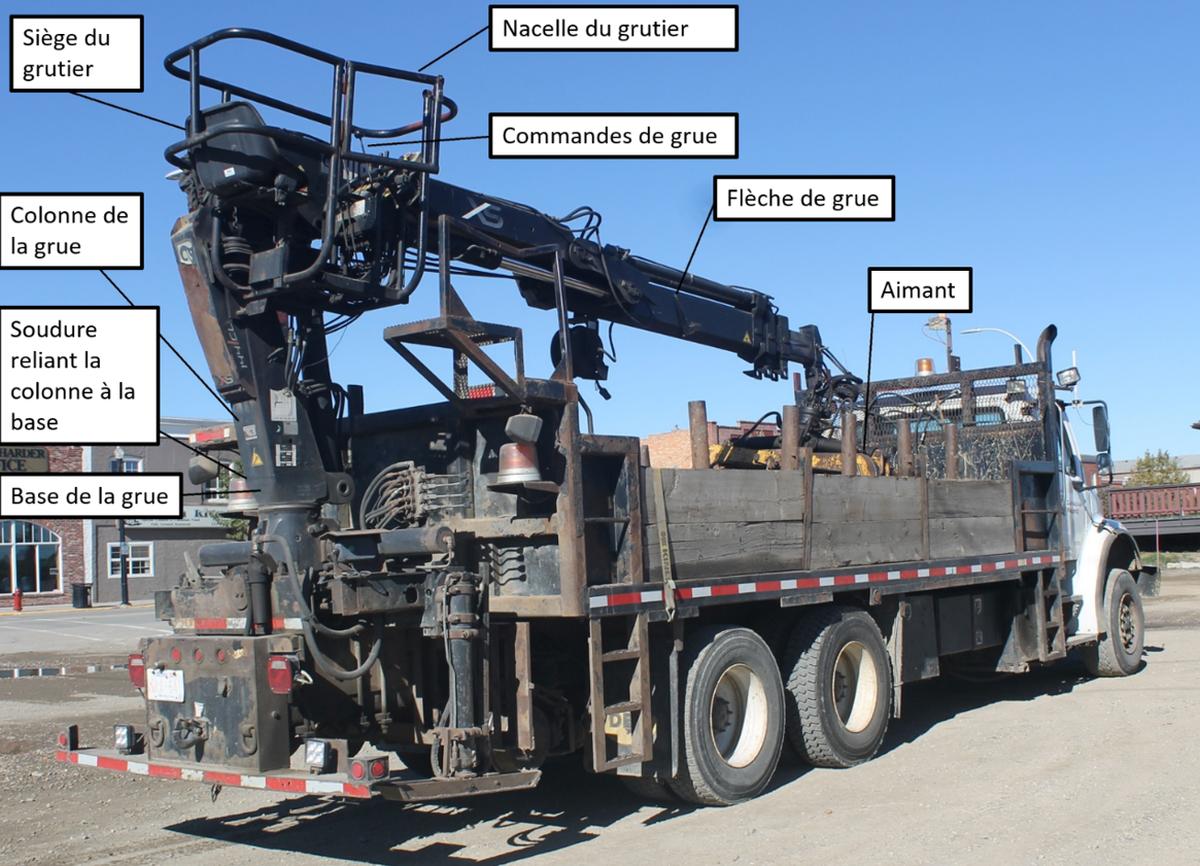

Le camion était aussi équipé d'une grue à flèche articulée Hiab, modèle 144 B-3 CL, fabriquée en août 2006. Cette grue, d'une capacité de levage de 3900 kg, était montée à l'arrière du camion, derrière la plateforme de chargement. La grue comportait une colonne, une flèche principale, une flèche secondaire avec rallonges hydrauliques et manuelles, et des vérins hydrauliques.

Les commandes de grue et le siège du grutier se trouvaient dans une nacelle métallique élevée fixée à la colonne de la grue. Les commandes de grue peuvent être disposées selon différentes configurations. Les grues à flèches ne sont pas toutes équipées d'une nacelle. Dans le cas du camion à l'étude, la disposition de la nacelle, du siège du grutier et des commandes avait été conçue par Hiab, conjointement avec le Service d'ingénierie du CP.

Les équipes de travaux du Service d'ingénierie se servaient régulièrement de ce camion et de la grue pour différentes tâches.

1.1 L'accident

Dès son arrivée à Brandon, l'équipe de travaux s'est mise au travail. Elle devait ramasser des selles au triage Brandon et les distribuer dans différents emplacements dans le triage à l'aide de la grue. Par conséquent, les selles étaient chargées sur la plateforme du camion et transportées aux emplacements désignés. Le chargement et le déchargement des selles se faisaient à l'aide d'un gros aimant (d'environ 1 m de diamètre) fixé à l'extrémité de la grue. Lors de la distribution des selles à côté du rail, le camion était immobilisé sur la voie, et le grutier était assis dans la nacelle (figure 2).

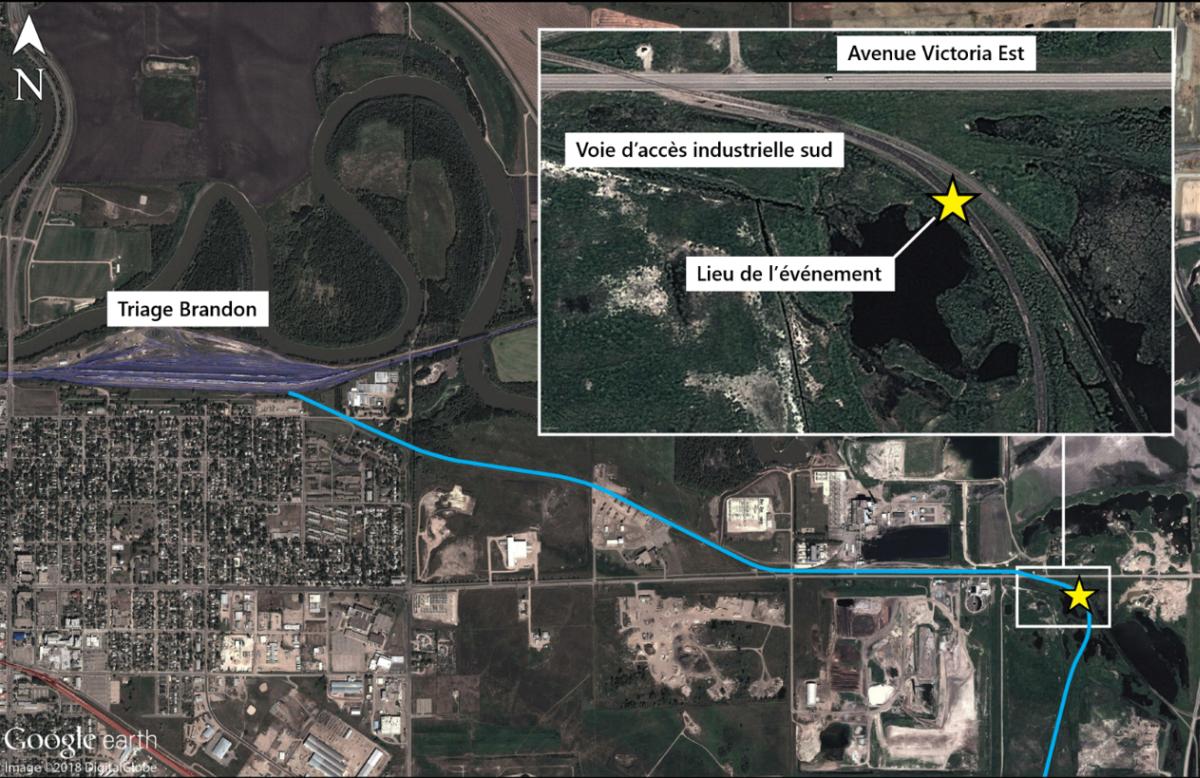

Atlas du rail canadienL'équipe de travaux a distribué un premier lot de selles, puis a rechargé le camion avec un deuxième lot. Vers 15 h 05, l'équipe de travaux déchargeait le deuxième lot de selles sur l'emprise de la voie d'accès industrielle sud, derrière le camion.

Le grutier a soulevé environ 10 selles de la plateforme du camion et a fait pivoter la grue vers l'arrière du camion pour déposer les selles. Le grutier s'apprêtait à déposer les selles lorsque la colonne de la grue a flanché au niveau de sa soudure sur la base de la grue. La flèche de la grue, qui était déployée, s'est abattue. Le grutier a été éjecté de la nacelle et est tombé sur la voie, environ 12 pieds plus bas. Plusieurs membres de l'équipe de travaux ont immédiatement porté secours au grutier, tandis que d'autres ont appelé les services d'urgence. Le grutier, grièvement blessé, a été transporté à l'hôpital par ambulance.

Au moment de l'événement, la température était de 23 °C, les vents soufflaient du nord-ouest en rafales jusqu'à 54 km/h, et le ciel était dégagé.

1.2 Examen après l'accident

Un examen visuel effectué à Winnipeg après l'accident aux ateliers Weston du CP a révélé que la colonne de la grue a flanché en raison d'une rupture de la soudure qui relie la colonne à la base de la grue. Le point d'origine de la rupture semblait se trouver sur le bord de la soudure à l'intérieur de la colonne (figure 3).

L'examen a aussi révélé que la ceinture de sécurité du grutier n'avait pas de boucle, que le mécanisme du siège était dépourvu de plusieurs pièces et que la pièce de soutien du cadre sous le plancher de la nacelle du grutier était brisée.

L'ensemble de la flèche de la grue a été envoyé au Laboratoire technique du BST à Ottawa (Ontario) pour une analyse de défaillance (voir la section 1.8, Examen du laboratoire du BST).

1.3 Renseignements sur l'équipe de travaux

L'équipe de travaux était composée de 6 employés du CP qui étaient supervisés à distance par un superviseur en ingénierie. Les membres de l'équipe étaient tous qualifiés pour leur poste respectif, répondaient aux normes d'aptitude au travail et de repos, et connaissaient bien le territoire et le travail lié à la tâche qu'on leur avait confiée. Le grutier avait obtenu son titre professionnel en 2015 et travaillait sur une grue depuis quelques mois.

1.4 Renseignements sur la voie

Le triage Brandon se situe au point milliaire 0,0 de la subdivision de Broadview du CP, qui relie Brandon (point milliaire 0,0) à Broadview (Saskatchewan) (point milliaire 130,0). La voie d'accès industrielle sud est une voie de triage qui relie le triage Brandon, à partir du sud-est, à un parc industriel dans l'est de Brandon (figure 4).

1.5 Accident antérieur avec le camion

Le 18 mars 2015, un train du CP a heurté l'arrière du camion en cause dans l'événement à l'étudeNote de bas de page 2. Une équipe de travaux avait utilisé le camion en mode rail-route comme véhicule d'entretien au cours de la journée, puis l'avait laissé garé toute la nuit sur la voie d'un embranchement situé au point milliaire 25,7 de la subdivision d'Estevan, près de Menteith (Manitoba).

Lorsque le camion est garé pour un certain temps, la flèche est déployée vers l'avant du camion et fixée à la plateforme. L'arrière de la colonne et la base de la grue sont alors tournés vers l'arrière du camion (figure 2).

Vers 4 h, le train P36-16 du CP se dirigeait vers l'ouest sur la subdivision d'Estevan avec 3 locomotives et 1 chargement de céréales lorsqu'il a franchi, à Menteith, un aiguillage de voie principale en position anormale (orienté dans le mauvais sens). L'équipe de train a déclenché un freinage d'urgence, mais le train n'a pu s'arrêter avant d'entrer sur l'embranchement à une vitesse d'environ 20 mi/h. Le train a frappé l'arrière du camion inoccupé à une vitesse d'environ 14 mi/h.

Le choc de la collision a fait dérailler le camion. L'arrière du camion a été lourdement endommagé et nécessitait d'importantes réparations. La grue aussi a été endommagée et devait être réparée et certifiée à nouveau. Une fois le camion et la grue réparés et certifiés à nouveau en juin 2015, ils ont été remis en service.

1.6 Renseignements sur la grue

Le CP détient 635 grues à flèche de différentes tailles en service dans son parc de véhicules et de matériels de travaux. La durée moyenne de vie utile d'un camion au CP est de 13 ans, selon son utilisation. Hiab recommande de remplacer la grue après 10 ans. Lorsqu'un camion arrive en fin de vie utile, le CP a l'habitude de remplacer le camion et la grue au même moment.

La grue dans l'événement à l'étude était la seule du parc du CP à subir une défaillance de la colonne en cours de service dans les 5 dernières années. À la suite de l'événement, le CP a inspecté toutes ses grues à flèche et n'a relevé aucun défaut.

Depuis 2006, Hiab a vendu quelque 360 grues du même modèle au Canada (modèle 144 B-3 CL). Pendant cette période, aucune autre défaillance de colonne n'a été signalée.

1.7 Inspections des grues

Les exigences d'inspections des grues sont très strictes et sont réglementées au Canada par les autorités fédérale et provinciales. En tant que compagnie sous réglementation fédérale, le CP doit se conformer au Règlement canadien sur la sécurité et la santé au travail (RCSST). L'article 14.21 du Règlement stipule que les grues mobiles doivent être inspectées, mises à l'essai et entretenues conformément à la norme CSA Z150-1974, intitulée Code de sécurité sur les grues mobilesNote de bas de page 3, de l'Association canadienne de normalisation.

Seule une personne compétente qui a suivi la formation et obtenu la certification requises peut inspecter une grue. Toute réparation nécessaire d'une grue doit être approuvée et supervisée par un ingénieur.

1.7.1 Norme Z150-F16, Code de sécurité sur les grues mobiles, de l'Association canadienne de normalisation

Le Code de sécurité sur les grues mobiles CAN/CSA Z150-F16 a pour objet :

- de spécifier des exigences de sécurité minimales relatives aux grues mobiles de manière à protéger les travailleurs contre les blessures, à réduire la gravité des blessures et à protéger la vie, l'intégrité corporelle et la santé des personnes et la propriété ;

- de guider les fabricants et les acheteurs de grues mobiles relativement aux normes minimales prévues pour ce genre de machines au Canada ;

- de guider les propriétaires, employeurs, superviseurs, travailleurs, utilisateurs et autres qui sont responsables ou s'occupent de l'utilisation des grues mobiles ; et

- de guider les organismes fédéraux, provinciaux/territoriaux et autres organismes de réglementation canadiens dans l'élaboration et la promulgation de lois et de lignes directrices appropriées visant la santé et la sécurité relativement aux grues mobilesNote de bas de page 4.

Le chapitre 5 de la norme, « Inspection, essais et entretien », stipule en partie :

5.1 Généralités

5.1.1

Toutes les grues doivent être inspectées, testées et entretenues conformément aux recommandations du fabricant et aux exigences du chapitre 5 ou conformément aux spécifications du manuel du fabricant, sauf sur autorisation préalable du fabricant ou d'un ingénieur.

5.1.2

Tous les détails d'inspection, d'essai, d'entretien et de réparation directement liés à la sécurité de la grue doivent être inscrits de manière concise, mais complète dans un document permanent en format utilisable appelé «carnet de bord de la grue» (voir l'article 5.2).

5.1.3

Les inspections, les essais et l'entretien doivent être réalisés par des personnes compétentes.

[…]

5.3 Inspection

5.3.1 GénéralitésLe propriétaire doit s'assurer que toutes les grues neuves, usagées, modifiées ou réparées sont inspectées conformément aux spécifications du fabricant original et aux exigences du chapitre 5. Aucune grue ne doit être mise en service avant d'avoir été complètement inspectée et avant que les défauts ou risques que l'inspection ait pu révéler et qui pourraient entraver son utilisation en toute sécurité n'aient été corrigés ou éliminés.

[…]

5.3.2.2 Inspections à intervalles réguliersLes inspections des grues en service normal doivent être réparties en quatre classes d'intervalles réguliers. À leur tour, ces intervalles doivent être fonction de la nature des composants essentiels de la grue et de leur degré d'exposition à l'usure, à la dégradation et aux défaillances de fonctionnement. Les quatre classes d'inspections d'intervalles réguliers doivent être les suivantes :

- inspection quotidienne, conformément à l'article 5.3.3 ;

- inspection périodique : tous les trois mois, après chaque période de 350 heures de service, ou selon les recommandations spécifiques du fabricant original, conformément à l'article 5.3.4 ;

- inspection annuelle (avant la fin du douzième mois qui suit la précédente) ; et

- inspection structurale complète de la flèche télescopique :

- chaque fois que la flèche subit des dommages ou qu'une défaillance qui affecte son intégrité structurale est détectée (la flèche ne doit être démontée que dans la mesure nécessaire pour effectuer la réparation ou corriger la défaillance) ;

- chaque fois que la flèche est démontée ; ou

- aux intervalles spécifiés par le fabricantNote de bas de page 5.

Les exigences et les composants à inspecter sont décrits en détail dans de longues listes pour chaque type d'inspection. Entre autres, l'article 5.3.3 de la norme Z150 exige une inspection quotidienne de ce qui suit :

- les mécanismes de commande : s'assurer qu'ils ne sont ni trop usés ni souillés de lubrifiant ou autre corps étranger;

- les dispositifs de sécurité : s'assurer de leur bon fonctionnement ;Note de bas de page 6

1.7.2 Inspections des grues par le Chemin de fer Canadien Pacifique

Les grues à flèche du CP sont inspectées tous les jours, tous les trimestres et tous les ans. Chaque inspection est accompagnée d'une liste de contrôle qui doit être remplie et conservée dans le véhicule. Il incombe à chaque grutier de procéder à l'inspection quotidienne d'une grue avant de l'utiliser. Le personnel de matériel de travaux du CP s'occupe des inspections trimestrielles. Ces inspections comprennent des éléments spécifiques, ainsi que les éléments qui doivent être inspectés quotidiennement. Les inspections annuelles sont nécessaires pour renouveler la certification des grues. Elles comprennent les éléments des inspections quotidiennes et trimestrielles, et comportent des essais non destructifs (END) des parties et des composants essentiels, comme la flèche et la colonne de la grue.

Les défauts ou non-conformités trouvés au cours d'une inspection doivent être réparés. Les réparations à la structure d'une grue se font sous la direction d'un ingénieur agréé. La grue sera remise en service une fois que les réparations auront été certifiées comme étant sûres.

Les dispositifs de sécurité des grues à flèche équipées d'une nacelle (article 5.3.3 de la norme Z150) doivent être inspectés quotidiennement pour s'assurer de leur intégrité. Ces dispositifs comprennent normalement la nacelle, qui sert de protection antichute, le siège du grutier et les commandes de grue. L'équipement de sécurité, comme les goupilles qui fixent le siège en place et la ceinture de sécurité du grutier, doit être en bon état. Le CP exige des grutiers qu'ils bouclent leur ceinture de sécurité lorsqu'ils commandent une grue à partir d'une nacelleNote de bas de page 7.

L'article D2 (Grue) de la liste de contrôle quotidienne des grues du CP exige de vérifier le bon fonctionnement de tous les dispositifs de sécurité. Pourtant, au moment de l'accident, certains dispositifs de sécurité du siège et de la nacelle du grutier ne fonctionnaient pas. L'enquête a permis de démontrer que lorsque les employés inspectaient la grue, ils n'interprétaient pas l'article D2 comme étant applicable au siège. La liste de contrôle comprenait aussi les nacelles de fibre de verre (article D18) et métalliques (article D19) comme étant des dispositifs à inspecter. Toutefois, ces articles n'avaient pas été paraphés par un inspecteur; ils étaient désignés comme « sans objet ». Selon le CP, ces articles ne s'appliquaient pas à la nacelle de la grue et au poste de commande du grutier, mais faisaient plutôt référence à une nacelle de fibre de verre ou métallique monoplace à l'extrémité d'une grue sur camion (comme celles utilisées par les monteurs de lignes de transport d'électricité). Par conséquent, la nacelle et les pièces de fixation et la ceinture de sécurité du siège de la grue à flèche ne faisaient pas partie de la liste de contrôle des grues du CP.

1.7.3 Inspection des grues au moyen d'essais non destructifs

Le CP donne en sous-traitance certains travaux d'inspection des grues au moyen d'essais non destructifs (END) à AXIS Inspection Group Limited (AXIS), situé à Winnipeg. AXIS emploie des inspecteurs qualifiés et travaille avec ProForma Engineering Limited pour s'assurer que tout défaut relevé au cours d'un END est réparé. Une fois les réparations terminées, on contrôle leur intégrité en soumettant la grue à une autre inspection au moyen d'un END. Ce n'est qu'ensuite que la grue peut être certifiée de nouveau et remise en service.

La méthode d'END utilisée pour l'inspection d'une grue est l'examen magnétoscopique. Un examen magnétoscopique est effectué à l'aide d'une sonde manuelle et de la poudre contenant des particules ferromagnétiques finement divisées. Il peut servir à localiser des défauts sous-jacents ou de surface dans les matériaux ferromagnétiques. Lorsqu'un défaut d'une pièce est transversal au champ magnétique créé par l'équipement d'inspection, on peut alors observer une perturbation du champ magnétique en appliquant des particules sur la surface. Cette perturbation rassemblera et contiendra une certaine quantité de particules qui traceront le profil du défautNote de bas de page 8.

AXIS avait inspecté la grue le 19 avril 2017. Aucun défaut n'avait été relevé et, par conséquent, la certification de la grue avait été renouvelée. L'inspection d'AXIS ne comprenait pas d'examen de la nacelle ou du siège du grutier ni de leurs pièces de fixation, car AXIS ne considère pas la nacelle comme faisant partie de la grue. La liste de contrôle d'AXIS ne comprenait pas ces articles.

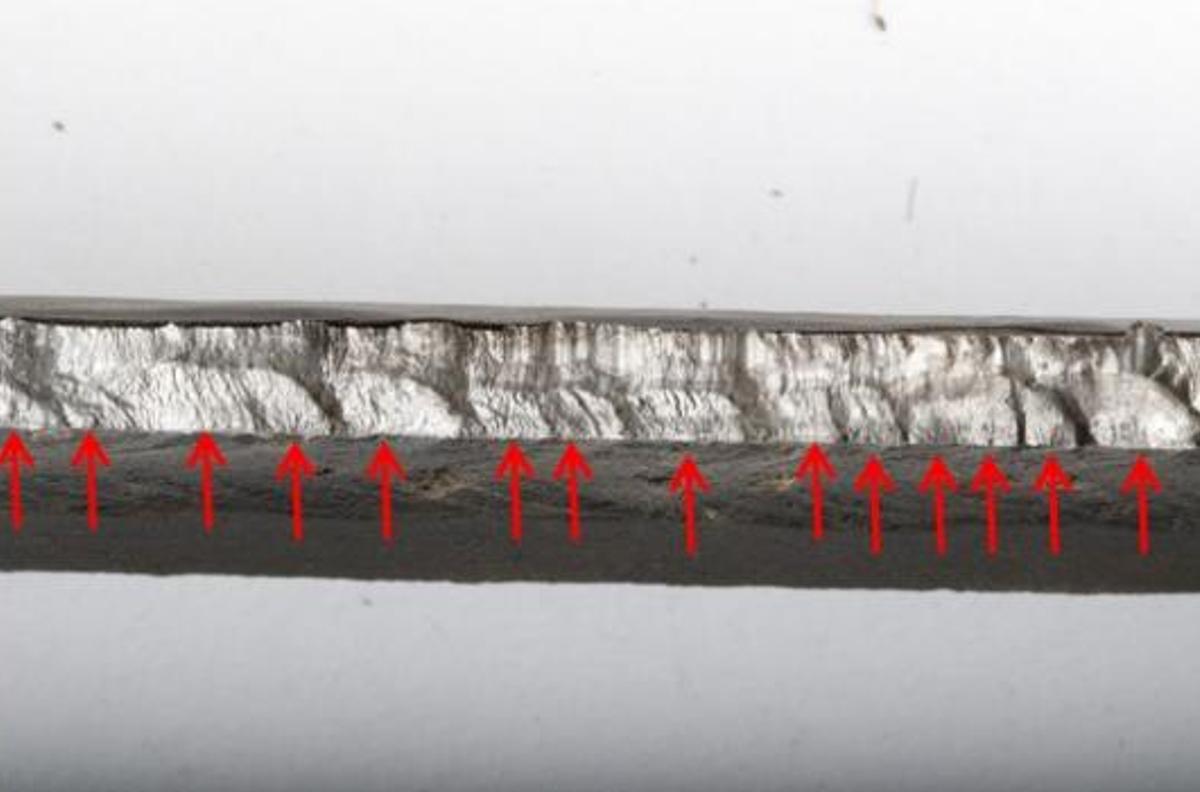

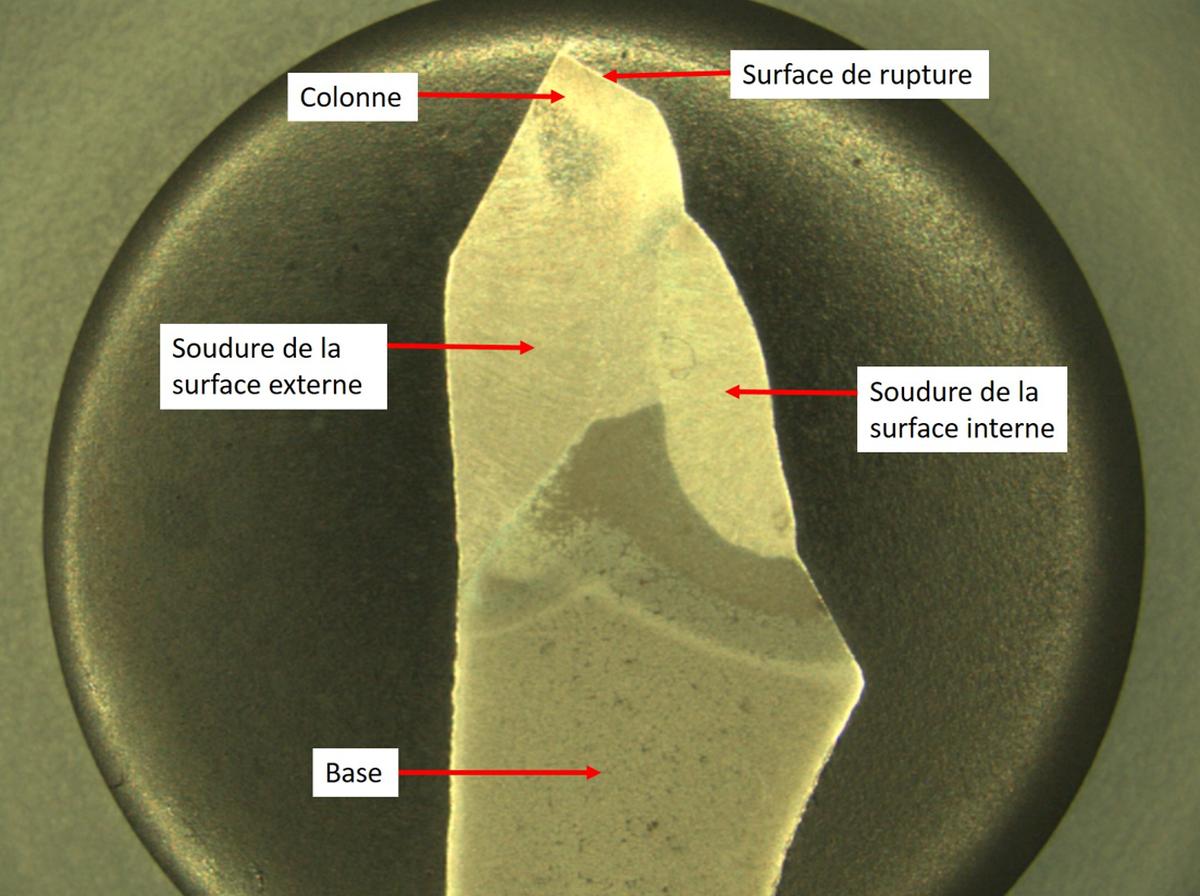

1.8 Examen du laboratoire du BST

Un examen visuel de la colonne de grue défectueuse a révélé qu'elle avait flanché au niveau de la soudure qui relie la colonne à la base de la grue. Le point d'origine de la rupture se trouvait dans la zone affectée par la chaleur sur le bord de la soudure à l'intérieur de la colonne. La surface de rupture présentait 2 zones distinctes d'apparences différentes. Une zone était plane et perpendiculaire à l'axe de la colonne. L'autre zone comportait une surface inclinée à 45 degrés (figure 5).

La zone plane portait de multiples caractéristiques semi-elliptiques provenant de la surface interne de la rupture qui s'étaient étendues vers la surface extérieure des parois arrière et latérales de la colonne (figure 6).

Les caractéristiques semi-elliptiques sont typiques de multiples points d'origine de fissures par fatigue. Quelques portions de la région plane paraissaient oxydées; par conséquent, il est possible qu'elles étaient exposées à l'humidité depuis quelque temps avant la défaillance (figure 7).

De l'usure par le frottement a aussi été observée. Ce type de dommage se produit lorsque 2 surfaces de rupture entrent en contact l'une contre l'autre de façon répétitive, et typiquement lorsqu'elles sont sous charge (p. ex., lors du chargement de la colonne).

La zone inclinée à 45 degrés était relativement petite et présentait des caractéristiques typiques d'une rupture de surcharge .

L'état de la surface de rupture laisse croire que des fissures étaient vraisemblablement présentes depuis quelque temps avant la défaillance et auraient pu être présentes au moment de la dernière inspection annuelle en avril 2017.

1.8.1 Essais métallurgique, de dureté et élémentaire

L'analyse métallurgique de la section transversale de la soudure a permis de distinguer 2 soudures : 1 soudure sur la face interne de la colonne et 1 soudure sur la face externe (figure 8). Les 2 soudures étaient homogènes et à forte pénétration. Les différentes microstructures des métaux de base de la colonne et de la base, le cordon de soudure et les zones affectées par la chaleur étaient caractéristiques de ce type de soudure.

Les essais de dureté et élémentaire de l'acier de la colonne ont permis de déterminer que l'acier était conforme aux spécifications de Hiab.

1.8.2 Examen de la nacelle du grutier et des composants connexes

1.8.2.1 Ceinture de sécurité du conducteur

Le siège était équipé d'une ceinture de sécurité, qui passe sur les hanches et les cuisses du grutier, dans le but d'assurer le maintien en position du grutier dans son siège. Toutefois, la ceinture de sécurité n'avait plus de boucle et était donc inutilisable. Il y avait de la poussière ou de la saleté sur l'ensemble de la ceinture de sécurité, ce qui laisse croire que la ceinture était dépourvue d'une boucle depuis longtemps. La languette était toujours accrochée à la ceinture de sécurité, mais elle était recouverte de saleté.

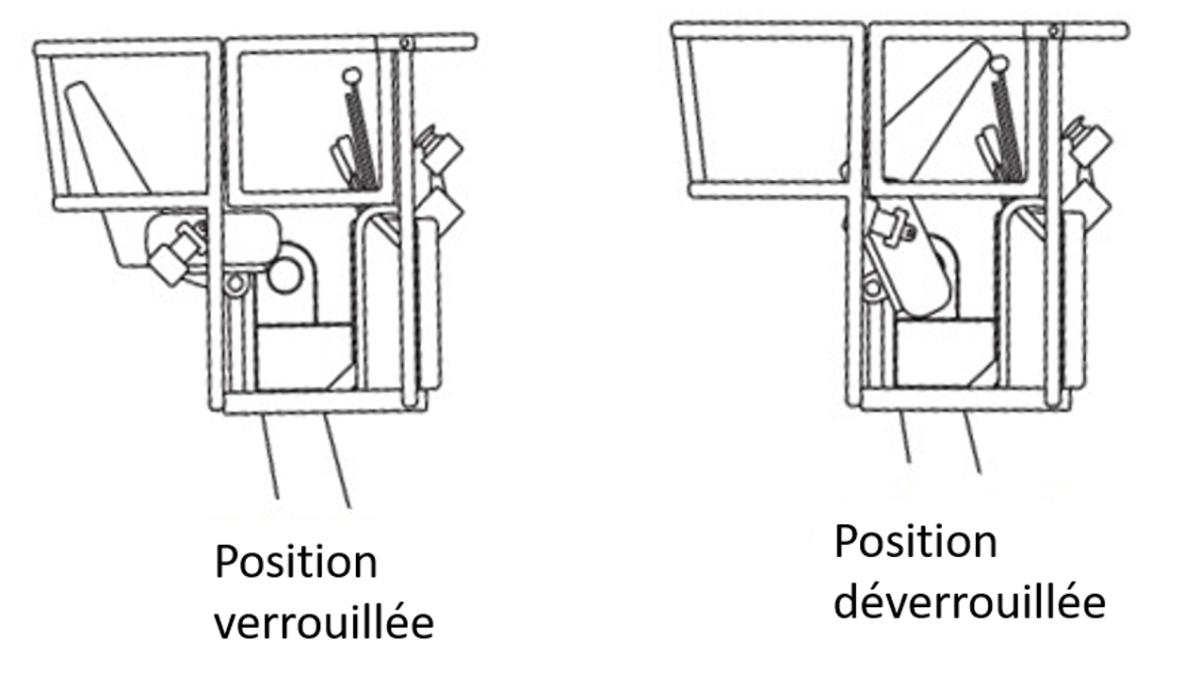

1.8.2.2 Fixation du siège du grutier

Le siège du grutier comprend un mécanisme de blocage qui l'empêche de pivoter vers le haut et vers l'avant (figure 9). Toutefois, lors de l'événement, le siège du grutier était incliné vers l'avant. Il manquait des pièces au mécanisme de blocage du siège et ce dernier était inutilisable et recouvert de saleté, laissant croire qu'il ne fonctionnait plus depuis quelque temps.

1.8.2.3 Commandes de grue

Les commandes de grue se situaient en face du siège du grutier. Les commandes étaient disposées de telle manière qu'au moment de la défaillance, si la ceinture de sécurité avait été fonctionnelle et si le mécanisme de verrouillage du siège avait été défectueux, le siège aurait pivoté vers le haut et vers l'avant. Le grutier aurait été projeté sur les commandes, ce qui aurait pu occasionner de graves blessures.

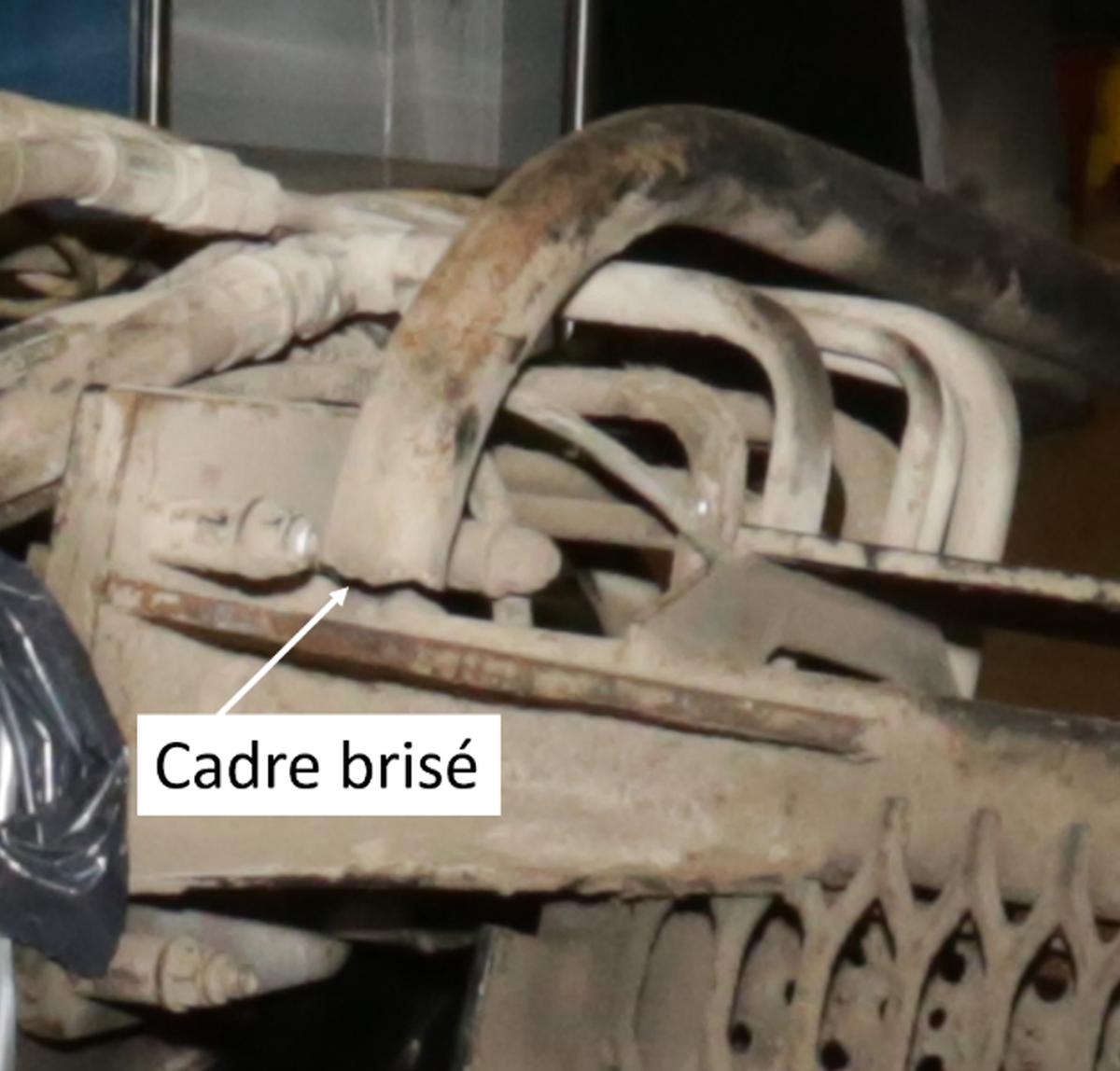

Nacelle du grutier

Une pièce de soutien du cadre sous le plancher de la nacelle du grutier était brisée, corrodée et recouverte de saleté (figure 10 et figure 11).

1.8.3 Essais non destructifs au moyen d'un examen magnétoscopique

L'examen magnétoscopique servant aux END d'une grue a ses limites. Toutefois, combiné à une inspection visuelle, il consiste en une méthode normalisée dans l'industrie pour inspecter les grues et les soumettre à la certification en raison de son aspect pratique.

1.8.3.1 Présence de peinture

L'épaisseur de la peinture sur la grue était d'environ 0,0065 po près de la soudure. La peinture était intacte dans l'ensemble, sauf pour quelques zones de corrosion (figure 7). Dans ces zones, la peinture était probablement écaillée avant que la colonne flanche. Les écaillures exposaient à l'atmosphère de petites surfaces d'acier localisées, ce qui a causé l'oxydation.

La présence de peinture aurait pu constituer une barrière à la méthode d'inspection au moyen d'END (examen magnétoscopique) utilisée pour inspecter la soudure de la colonne de la grue. En utilisant cette méthode, il n'est pas nécessairement possible d'inspecter une pièce à travers une fine couche de peinture. Retirer la peinture avant d'inspecter les grues à flèche ne correspond pas à la pratique courante dans l'industrie.

1.8.3.2 Emplacement et orientation du défaut

La fissure s'était amorcée sur la surface interne de la colonne de la grue. Cependant, il aurait fallu que la fissure se propage dans presque toute l'épaisseur de la paroi arrière de la colonne pour être détectée de manière fiable au moyen d'un examen magnétoscopique.

1.8.3.3 Magnétisme

Pour maximiser l'efficacité d'un examen magnétoscopique, la surface à examiner doit d'abord être démagnétisée. Toutefois, la démagnétisation de la surface des grues à flèche industrielles n'est pas la norme dans l'industrie, qui considère qu'il n'est pas nécessaire de le faire pour les grues exposées à des conditions d'exploitation normales.

La magnétisation peut résulter d'un procédé de soudure, d'une inspection par examen magnétoscopique, d'un frottement ou du fonctionnement d'un accessoire électromagnétique, qui peuvent tous laisser une aimantation résiduelle. La présence d'aimantation résiduelle peut diminuer la sensibilité de l'essai et fausser les données (dans lequel cas, un deuxième essai serait effectué).

La soudure qui reliait la colonne à la base de la grue à l'étude était magnétisée lorsqu'elle est arrivée au Laboratoire d'ingénierie du BST.

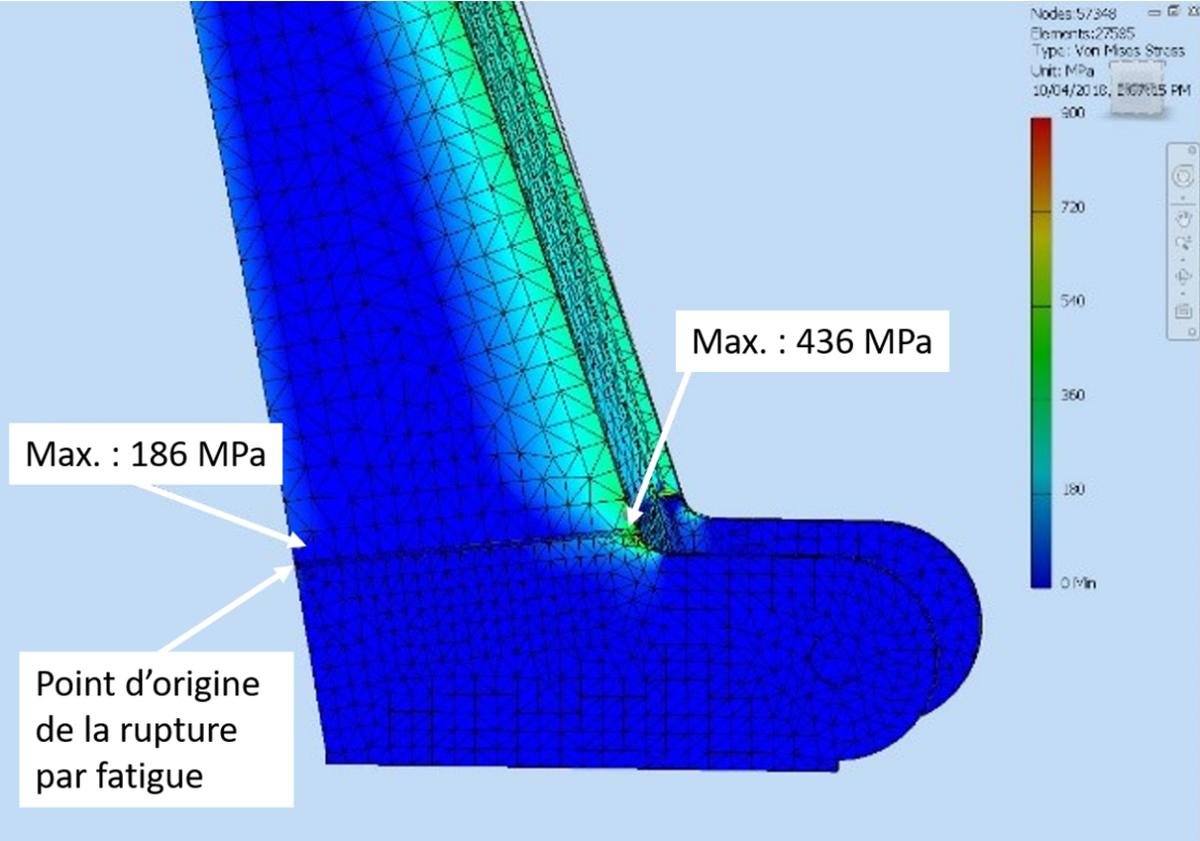

1.8.4 Analyse par éléments finis

L'analyse par éléments finis a servi à reproduire les forces qui s'exerçaient sur la rupture par fatigue de la colonne qui a flanché et à examiner le niveau de contrainte appliquée sur la soudure reliant la colonne à la base au cours d'opérations normales. L'analyse a permis de conclure ce qui suit :

- Avec la rupture par fatigue, la capacité de charge de la grue était réduite d'environ 60 %, sans compter de marge de sécurité.

- Sans la rupture par fatigue, la contrainte limite se serait située en deçà des limites pour la totalité de la soudure avec la flèche relevée à un angle inférieur à 60 degrés par rapport au sol.

- Sans la rupture par fatigue, la contrainte aurait augmenté d'environ 64 % avec la flèche relevée à 60 degrés ou plus. La contrainte maximale enregistrée était de 436 mégapascals (MPa) et s'exerçait dans les coins formés par les parois avant et latérales de la colonne. Cette zone de contrainte maximale n'est pas celle dans laquelle la rupture initiale a été observée dans la colonne de la grue ayant flanché (figure 12).

1.9 Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP216/2017 – Boom Crane Failure Analysis – HIAB Hydraulic Boom Crane Model 144-B [Analyse de défaillance de grue à flèche – Grue à flèche hydraulique HIAB, modèle 144-B]

- LP014/2018 – Boom Crane Modelling – HIAB Hydraulic Boom Crane Model 144-B [Modélisation de grue à flèche – Grue à flèche hydraulique HIAB, modèle 144-B]

2.0 Analyse

L'accident s'est produit au cours d'un travail de routine d'une équipe de travaux du Service de l'ingénierie, qui était de décharger des selles d'un camion de manutention de matériaux à l'aide d'une grue à flèche. Les propriétés de l'acier et de la soudure reliant la colonne de la grue à la base de la grue étaient conformes aux spécifications du fabricant. L'analyse portera particulièrement sur la défaillance de la colonne de la grue, les dommages à l'arrière du camion et à la grue en raison d'une collision avec un train, l'inspection et l'entretien de la ceinture de sécurité, des pièces de fixation du siège et de la nacelle du grutier, et les essais non destructifs (END).

2.1 L'accident

L'accident s'est produit au moment où un grutier déchargeait des selles sur l'emprise de la voie d'accès industrielle sud du triage Brandon. Le grutier a soulevé environ 10 selles de la plateforme du camion et a fait pivoter la grue vers l'arrière pour déposer les selles derrière le camion. La colonne de la grue a flanché au niveau de la soudure qui reliait la colonne à la base de la grue. La flèche de la grue, qui était déployée, s'est abattue. Le grutier a été éjecté de la nacelle, est tombé sur la voie environ 12 pieds plus bas, et a été grièvement blessé.

Les multiples fissures par fatigue ont pris naissance dans la zone affectée par la chaleur sur le bord de la soudure, à l'intérieur de la colonne, et se sont propagées vers l'extérieur par les parois arrière et latérales de la colonne. La colonne a finalement flanché lorsque la rupture par fatigue a atteint une taille critique et que la colonne ne pouvait plus résister à la charge de service.

L'analyse par éléments finis, l'étendue de la rupture par fatigue et de l'usure par le frottement (laquelle a été observée sur la surface de rupture) ainsi que la petite taille de la zone de rupture de surcharge indiquaient que la croissance de la rupture avait été lente et que les charges appliquées sur la zone de la grue où commençait la rupture étaient relativement faibles.

Quelques fissures par fatigue ouvertes à l'extérieur de la surface de la colonne paraissaient oxydées, ce qui laissait croire qu'elles étaient exposées à l'humidité depuis quelque temps avant la défaillance. Il a été impossible de déterminer la durée d'exposition à la surface extérieure de la colonne de certaines des petites fissures.

2.2 Dommages d'une collision antérieure

La grue était la seule du parc de 635 grues à flèche du Chemin de fer Canadien Pacifique (CP) à subir une défaillance en service de la colonne depuis les 5 dernières années. Depuis 2006, Hiab a vendu environ 360 grues du même modèle au Canada (modèle 144). Aucune défaillance de colonne pour ce modèle de grue n'a été signalée auparavant. De plus, les propriétés de l'acier et de la soudure reliant la colonne de la grue à la base de la grue étaient conformes aux spécifications du fabricant. Étant donné la singularité de la défaillance, il est probable que la colonne de la grue à l'étude ait subi une charge inhabituelle, et que cette charge aurait entraîné la formation de la fissure sur la surface interne de la colonne qui, par la suite, s'est transformée en rupture par fatigue.

En mars 2015, un train du CP avait heurté l'arrière du camion à l'étude. Le choc avait causé des dommages nécessitant d'importantes réparations. Le camion et la grue ont été réparés, certifiés de nouveau et remis en service. La force de la collision a probablement exercé une forte charge sur la surface interne arrière de la colonne.

L'impact a probablement entraîné la formation de multiples fissures dans la zone affectée par la chaleur sur le bord de la soudure à l'intérieur de la colonne. Si ces multiples fissures étaient présentes sur la surface interne de la colonne lorsque la certification de la grue a été renouvelée en 2015 et après les inspections annuelles qui ont suivi, elles devaient être difficiles à déceler à cause de leur emplacement et des limites de l'examen magnétoscopique.

2.2.1 Effets du magnétisme

Pour optimiser un examen magnétoscopique, la surface examinée doit être démagnétisée avant l'inspection. La magnétisation peut résulter d'un procédé de soudure, d'un examen magnétoscopique, d'un frottement ou du fonctionnement d'un accessoire électromagnétique, qui peuvent tous laisser une aimantation résiduelle. Si la surface examinée au moyen d'un examen magnétoscopique n'est pas vérifiée pour s'assurer qu'elle a été démagnétisée au préalable, il y a un risque accru que la sensibilité de l'inspection soit diminuée ou que les données soient faussées.

2.3 Inspection et entretien de la ceinture de sécurité, des pièces de fixation du siège et de la nacelle du grutier

Le CP inspecte ses grues à flèche tous les jours, tous les trimestres et tous les ans. Chaque inspection est accompagnée d'une liste de contrôle qui doit être remplie et conservée dans le véhicule. Les inspections annuelles englobent les éléments à inspecter quotidiennement et trimestriellement, et comportent des END des parties et des composants essentiels, comme la flèche et la colonne de la grue. Les éléments qu'on a déterminé comme étant défectueux au cours d'une inspection doivent être réparés.

Concernant les grues à flèche équipées d'une nacelle, l'article 5.3.3 de la norme Z150 indique qu'il faut inspecter quotidiennement les dispositifs de sécurité pour s'assurer de leur intégrité. Ces dispositifs comprennent normalement la nacelle, qui sert de protection antichute, le siège du grutier et les commandes de grue. L'équipement de sécurité, comme les goupilles qui fixent le siège en place et la ceinture de sécurité du grutier, doit être en bon état. Le CP exige des grutiers qu'ils bouclent leur ceinture de sécurité lorsqu'ils commandent une grue à partir d'une nacelle.

La liste de contrôle quotidienne des grues du CP comprenait une exigence (Grue D2) selon laquelle il fallait vérifier le bon fonctionnement de tous les dispositifs de sécurité. Pourtant, au moment de l'accident, certains dispositifs de sécurité du siège et de la nacelle du grutier ne fonctionnaient pas, ce qui laissait entendre qu'ils n'étaient pas inspectés. La liste de contrôle spécifiait aussi des nacelles de fibre de verre (article D18) et métalliques (article D19) comme étant des dispositifs à inspecter : ces articles faisaient référence à une nacelle de fibre de verre ou métallique monoplace à l'extrémité d'une grue sur camion et ne s'appliquaient pas à la nacelle de la grue et au poste du grutier. Par conséquent, la nacelle et les pièces de fixation et la ceinture de sécurité du siège de la grue ne faisaient pas partie de la liste de contrôle des grues du CP.

Le CP avait donné en sous-traitance certains travaux d'inspection annuelle au moyen d'essais non destructifs (END) des grues à AXIS Inspection Group Limited (AXIS). AXIS avait inspecté la grue et renouvelé sa certification le 19 avril 2017, et n'avait relevé aucun défaut. Toutefois, l'inspection d'AXIS ne comprenait pas un examen de la nacelle. Le CP et AXIS n'avait pas inclus la nacelle, les pièces de fixation et la ceinture de sécurité du siège du grutier sur la liste de contrôle des grues. Si la nacelle, les pièces de fixation et la ceinture de sécurité du siège du grutier d'une grue à flèche ne sont pas inspectées régulièrement ou entretenues correctement, le risque que le grutier soit blessé en cas d'accident augmente.

La ceinture de sécurité du grutier, les pièces de fixation du siège, les commandes de grue et la nacelle n'ont pas été inspectés ou entretenus correctement et pour la plupart, étaient en mauvais état. Plus particulièrement :

- la ceinture de sécurité n'avait plus de boucle et était donc inutilisable;

- il manquait des pièces au mécanisme de blocage du siège et ce dernier ne fonctionnait pas. Par conséquent, le grutier ne pouvait bloquer le siège en place pour l'empêcher d'aller vers le haut et vers l'avant en cas de défaillance de la colonne de la grue.

- Une pièce de soutien du cadre sous le plancher de la nacelle du grutier était brisée et corrodée.

- Toutes ces pièces étaient recouvertes de saleté, ce qui laissait croire qu'elles étaient dans ces conditions depuis un bon moment.

La ceinture de sécurité et le mécanisme de blocage du siège du grutier ne fonctionnaient pas. C'est pourquoi le grutier a été éjecté du siège et est tombé sur la voie lorsque la colonne de la grue a flanché, ce qui a contribué à ses blessures.

3.0 Faits établis

3.1 Faits établis quant aux causes et aux facteurs contributifs

- La colonne de la grue a flanché au niveau de la soudure qui reliait la colonne à la base de la grue durant le déchargement des selles.

- La flèche de la grue, qui était déployée, s'est abattue. Le grutier a été éjecté de la nacelle, est tombé sur la voie environ 12 pieds plus bas, et a été grièvement blessé.

- Les multiples fissures par fatigue avaient pris naissance dans la zone affectée par la chaleur sur le bord de la soudure, à l'intérieur de la colonne de la grue, et se sont propagées vers l'extérieur par les parois arrière et latérales de la colonne.

- La colonne a finalement flanché lorsque la rupture par fatigue a atteint une taille critique et que la colonne ne pouvait plus résister à la charge de service.

- L'impact a probablement entraîné la formation de multiples fissures dans la zone affectée par la chaleur sur le bord de la soudure à l'intérieur de la colonne.

- La ceinture de sécurité et le mécanisme de blocage du siège du grutier étaient inutilisables. C'est pourquoi le grutier a été éjecté du siège et est tombé sur la voie lorsque la colonne de la grue a flanché, ce qui a contribué à ses blessures.

3.2 Faits établis quant aux risques

- Si la surface inspectée par examen magnétoscopique n'est pas vérifiée pour s'assurer qu'elle a été démagnétisée au préalable, il y a un risque accru que la sensibilité de l'inspection soit diminuée ou que les données soient faussées.

- Si la nacelle, les pièces de fixation et la ceinture de sécurité du siège du grutier d'une grue à flèche ne sont pas inspectées régulièrement ou entretenues correctement, le risque que le grutier soit blessé en cas d'accident augmente.

3.3 Autres faits établis

- L'analyse par éléments finis, l'étendue de la rupture par fatigue et de l'usure par le frottement (laquelle a été observée sur la surface de rupture) ainsi que la petite taille de la zone de rupture de surcharge indiquaient que la croissance de la rupture avait été lente et que les charges appliquées sur la zone de la grue où commençait la rupture étaient relativement faibles.

- Il a été impossible de déterminer la durée d'exposition à la surface extérieure de la colonne de certaines des petites fissures.

- Si ces multiples fissures étaient présentes sur la surface interne de la colonne lorsque la certification de la grue a été renouvelée en 2015 et après les inspections annuelles qui ont suivi, elles devaient être difficiles à déceler à cause de leur emplacement et des limites de l'examen magnétoscopique.

4.0 Mesures de sécurité

4.1 Mesures de sécurité prises

4.1.1 Chemin de fer Canadien Pacifique

Immédiatement après l'événement, le Chemin de fer Canadien Pacifique a entrepris d'inspecter toutes les grues à flèche de son réseau dont l'inspection n'était pas prévue ou en cours. Aucun défaut n'a été signalé.

En octobre 2018, le Chemin de fer Canadien Pacifique a révisé ses procédures d'inspection des grues portant sur le siège du grutier. Les procédures d'inspection mises à jour comprennent ce qui suit :

- Inspections quotidiennes : inspecter le siège du grutier pour s'assurer qu'aucune pièce n'est lâche, usée ou défectueuse. Ces pièces comprennent les supports du siège, la quincaillerie, les charnières et les systèmes de verrouillage. S'assurer que la ceinture de sécurité fonctionne correctement.

- Inspections trimestrielles : inspecter le couple et le serrage des boulons de montage, les goupilles pour y déceler tout signe d'usure inhabituelle et toutes les pièces de quincaillerie pour s'assurer qu'elles ne sont pas fendues, défectueuses ou corrodées.

- Inspections annuelles : soumettre l'ensemble du siège du grutier à un essai non destructif.

Le présent rapport conclut l'enquête du Bureau de la sécurité des transports du Canada sur cet événement. Le Bureau a autorisé la publication de ce rapport le . Le rapport a été officiellement publié le .