Mouvement non contrôlé de matériel roulant

Compagnie des chemins de fer nationaux du Canada

Train de marchandises L76951-10

Point milliaire 0,5, embranchement industriel de Luscar

Leyland (Alberta)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 10 janvier 2018, vers 2 h 28, heure normale des Rocheuses, le train de marchandises L76951-10 de la Compagnie des chemins de fer nationaux du Canada, roulant en direction du sud sur l’embranchement industriel de Luscar, en provenance de l’installation de chargement de charbon Cardinal River Operations de Teck Resources Limited près de Cadomin (Alberta), a subi une perte de maîtrise alors qu’il descendait une pente en terrain montagneux vers Leyland (Alberta). Le train a atteint une vitesse maximale de 53 mi/h avant de s’arrêter au point milliaire 0,5. Il n’y a eu aucun blessé.

Le mouvement non contrôlé s’est produit lorsque la capacité de freinage disponible a été insuffisante pour maîtriser le train alors qu’il descendait la pente montagneuse abrupte de l’embranchement industriel de Luscar. L’inspection immédiatement après l’arrêt du train a révélé que les freins à air de 27 des 58 wagons chargés de charbon ne s’étaient pas serrés. Lorsque le train était à Luscar, la température a chuté en dessous d’un point critique, ce qui a nui au fonctionnement des distributeurs de freins à air sur les wagons de ce train. Au moment de l’événement, la température ambiante était de −24 °C.

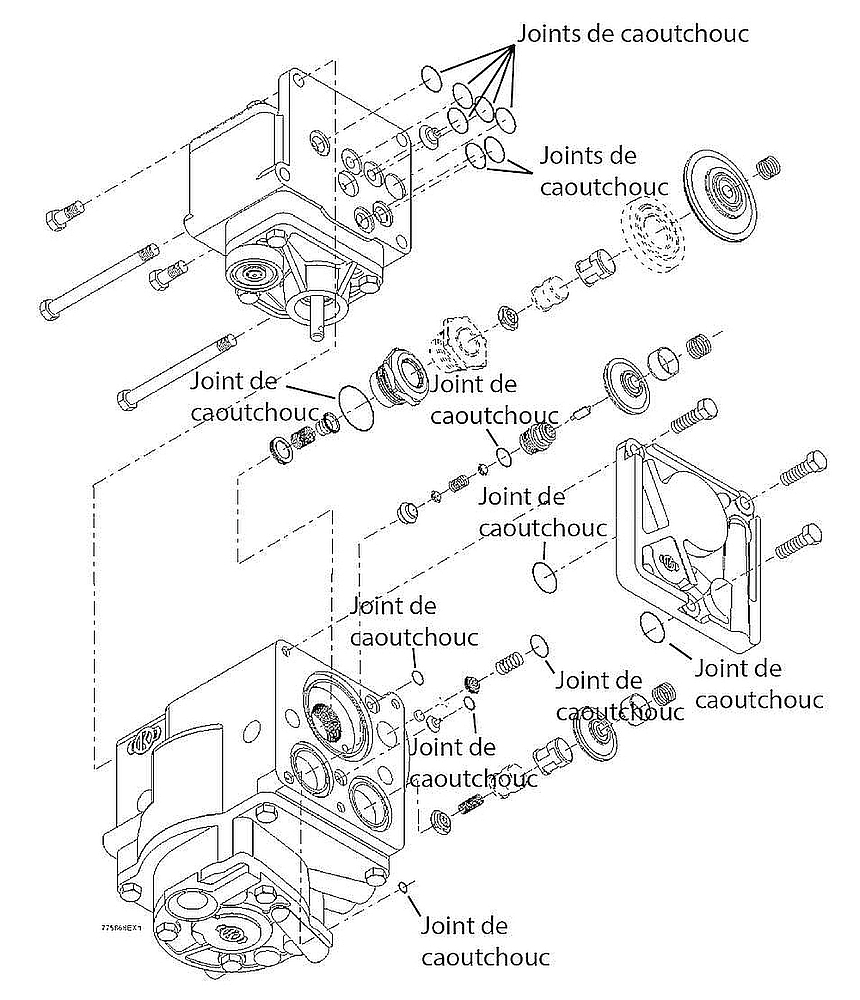

Les joints de caoutchouc usés de l’orifice d’échappement du couvercle inférieur des dispositifs de serrage de type DB-10 des distributeurs de freins à air se sont contractés dans le froid extrême, entraînant une fuite des réservoirs auxiliaires et le desserrage involontaire des freins à air de 27 wagons de marchandises suite à des serrages des freins à air de service. Les problèmes de rendement antérieurs concernant les distributeurs du dispositif de serrage de type DB-10 se sont manifestés par temps froid et ont donné lieu à une circulaire de la Association of American Railroads (AAR) en 2013; le mode de défaillance indiqué dans la circulaire a été s’est répété dans cet le présent événement. Si les problèmes de rendement liés aux composants en caoutchouc dans les distributeurs de freins à air ne sont pas entièrement analysés lorsqu’ils se produisent, la dégradation de l’efficacité du distributeur, en particulier par temps froid, peut ne pas être repérée et traitée en temps opportun, ce qui augmente le risque de perte de maîtrise.

Opérations ferroviaires par temps froid

Il est bien connu dans l’industrie ferroviaire canadienne que le temps froid peut entraîner des fuites d’air des systèmes de freinage pneumatique des wagons de marchandises. Les joints et les garnitures de caoutchouc deviennent rigides et le métal se contracte, ce qui entraîne des fuites d’air sous pression.

Habituellement, compte tenu des difficultés rencontrées dans l’exploitation des trains pendant les mois d’hiver, les chemins de fer qui opèrent dans les climats nordiques élaborent et mettent en œuvre un plan d’exploitation hivernale. Le plan d’exploitation hivernale de la Compagnie des chemins de fer nationaux du Canada (CN) pour 2017-2018 comportait un certain nombre de modifications de procédure visant à faciliter les opérations ferroviaires en cours à cette période de l’année, comme des réductions de vitesse et la réduction de la longueur maximale des trains. Toutefois, ce plan ne contenait aucune limite particulière applicable au train à l’étude qui circulait sur les pentes montagneuses abruptes de l’embranchement industriel de Luscar lorsque les températures ambiantes sont tombées en dessous d’un point particulier. Par exemple, il n’y avait pas d’exigences supplémentaires d’essai des freins (comme un essai no 1A) une fois que le train était chargé et prêt à partir. Cet essai aurait permis de vérifier le serrage et le desserrage des freins sur chaque wagon du train avant de descendre la pente montagneuse abrupte dans des conditions de froid extrême.

Suite à l’événement à l’étude, le CN a mis en œuvre de nouvelles procédures d’essai des freins à air pour les opérations par temps froid à Luscar afin de vérifier que les freins de wagons se serrent. Les paramètres d’exploitation spécifiques suivants ont été adoptés pour les opérations hivernales sur l’embranchement industriel de Luscar :

- Lorsque la température atteint −25 °C ou moins, les trains chargés de charbon cessent de circuler sur l’embranchement industriel de Luscar.

- Lorsque la température se situe entre −22 °C et −25 °C, les opérations avec des wagons chargés de charbon sont effectuées uniquement le jour.

Essai des freins d’un wagon individuel

Un essai des freins à air d’un wagon individuel vérifie l’efficacité des freins à air d’un wagon et confirme, entre autres, que les freins restent serrés et que les fuites de pression d’air restent sous des niveaux prédéterminés. Toutefois, les exigences actuelles ne comprennent pas les essais par temps froid, lorsque des vulnérabilités dans l’efficacité des freins à air sont plus susceptibles de se manifester. À l’heure actuelle, l’essai des freins à air d’un wagon individuel est le plus souvent effectué dans un environnement contrôlé à l’intérieur d’un atelier, où les températures ne reflètent pas les conditions d’exploitation. Bien que les essais sur wagons individuels puissent valider la fonction des distributeurs de freins à air à des températures de fonctionnement modérées, l’industrie ne dispose pas d’une méthode d’essai pratique pour repérer les vulnérabilités opérationnelles dans les distributeurs de freins à air dans des opérations par temps froid extrême.

Dans le cas des wagons loués en cause dans le présent événement, les essais des freins à air d’un wagon individuel n’ont pas été effectués lorsque les wagons ont été sortis de l’entrepôt ni avant ou après leur livraison au CN. À l’heure actuelle, il n’y a aucune exigence d’essais sur wagons individuels pour les wagons qui retournent en service actif après avoir été entreposés, à condition que le temps d’entreposage n’entraîne pas la non-conformité des wagons aux exigences existantes.

Le CN a mis en œuvre l’exigence selon laquelle les propriétaires de wagons doivent s’assurer que les wagons loués arrivent au CN avec des distributeurs de freins à air de wagon de marchandises qui ont moins de 10 ans. Les wagons à charbon nouvellement loués qui circulent sur les lignes du CN doivent avoir passé un essai des freins à air d’un wagon individuel au cours des 5 années précédentes. Tous les distributeurs de wagon de plus de 10 ans doivent être remplacés.

Le CN a mis en œuvre d’autres modifications aux procédures :

- le remplacement systématique des distributeurs de freins à air des wagons de marchandises qui ont 10 ans ou plus sur les wagons appartenant au CN;

- l’exécution d’un essai automatisé sur wagon individuel pour 10 % des wagons remis en service après avoir été entreposés, choisis au hasard;

- l’obligation que tous les nouveaux distributeurs de freins à air de wagon de marchandises installés disposent d’une fonction de maintien de la pression des cylindres de frein DB-60II.

Le 8 juillet 2018, le BST a émis l’Avis de sécurité ferroviaire 04/18 à Transports Canada concernant les défaillances potentielles des distributeurs de frein sur les wagons qui ont été entreposés à long terme. Le BST a suggéré ce qui suit à Transports Canada :

Étant donné les conséquences potentielles d’une perte de freinage causée par la défaillance d’une valve de commande de frein, Transports Canada souhaiterait peut-être aviser les compagnies ferroviaires et les propriétaires de wagons de la nécessité d’examiner le fonctionnement des valves de commande de frein de wagons qui ont été longtemps entreposés, en particulier si ces wagons doivent être utilisés par temps froid.

Transports Canada a répondu le 20 novembre 2019 à l’Avis de sécurité ferroviaire 04/18 du BST, indiquant qu’il avait publié en 2019 un Bulletin de la sécurité ferroviaire intitulé « Défaillances potentielles des valves de commande de frein sur les wagons longtemps entreposés ». Le bulletin indique ceci :

Transports Canada est d’avis qu’avant de remettre les wagons en service, les compagnies ferroviaires et les propriétaires de wagons devraient examiner le fonctionnement des valves de commande de frein de wagons qui ont été longtemps entreposés, surtout lorsqu’il y a possibilité de prise du caoutchouc des joints toriques et si ces wagons doivent être utilisés par temps froid.

L’AAR a introduit un changement à la règle 4 de ses manuels de règles d’échange Field Manual et Office Manual, en vigueur le 1er juillet 2020, selon lequel il serait désormais permis de retirer les distributeurs de plus de 13 ans. Cette règle énonce les exigences de renouvellement des distributeurs en ce qui a trait à l’âge et les températures froides.

Événements de mouvements imprévus ou non contrôlés

L’événement à l’étude est un de 589 événements de mouvements imprévus ou non contrôlésNote de bas de page 1 sur l’ensemble des chemins de fer au Canada qui ont été signalés au BST entre 2010 et 2019. De ces événements, la perte de maîtrise, comme dans le présent événement, était la catégorie de cause dans 21 (4 %) des cas. Bien que les mouvements non contrôlés dus à la perte de maîtrise soient des événements de faible fréquence, 57 % d’entre eux (12 sur 21) concernaient la voie principale. Dans ces cas, il y a un risque accru de mettre le public en danger à des passages à niveau et de heurter des trains de marchandises et de voyageurs de la voie principale. Par conséquent, ces événements sont considérés comme des événements à faible fréquence et à haut risque. Le BST s’inquiète du fait que les moyens de défense actuels ne sont pas suffisants pour réduire le nombre de mouvements non contrôlés et pour améliorer la sécurité.

1.0 Renseignements de base

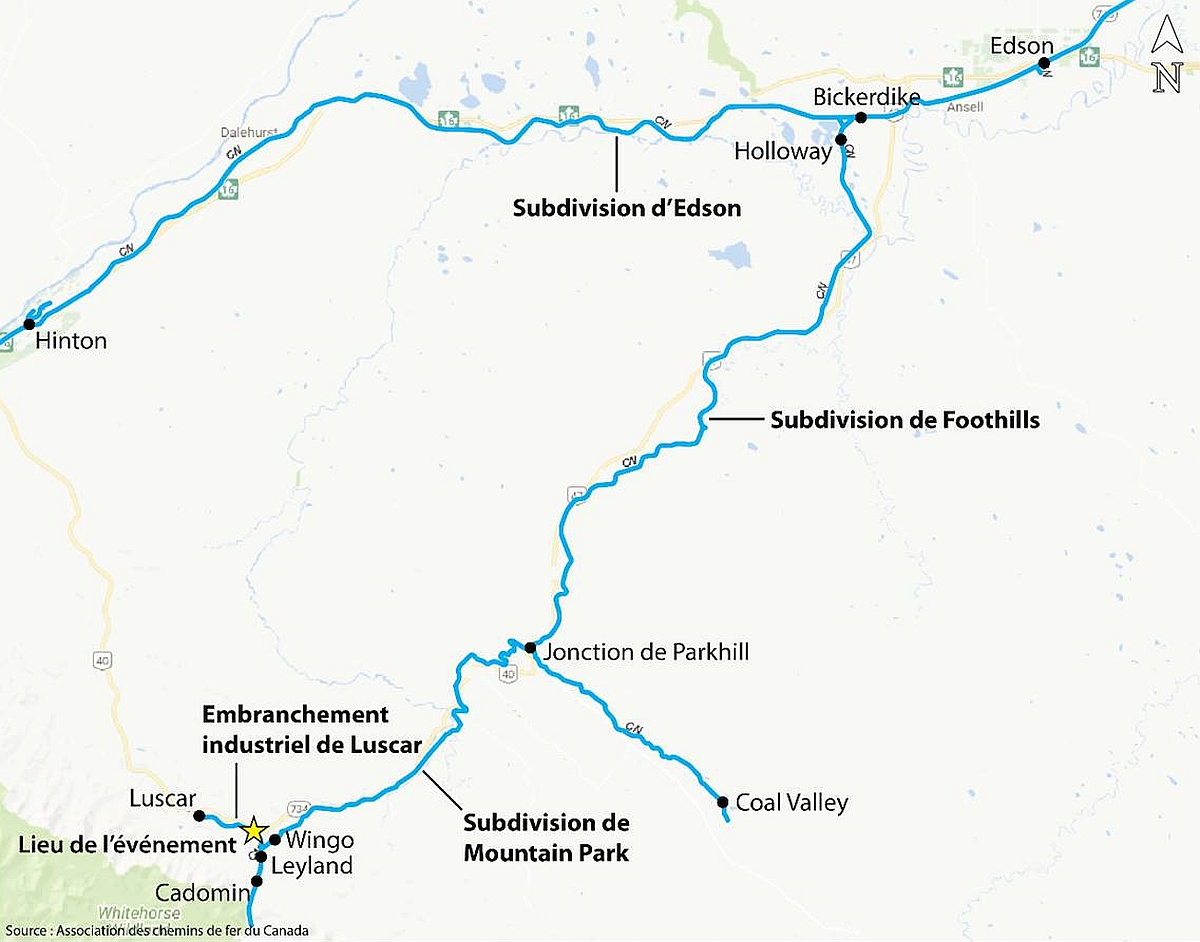

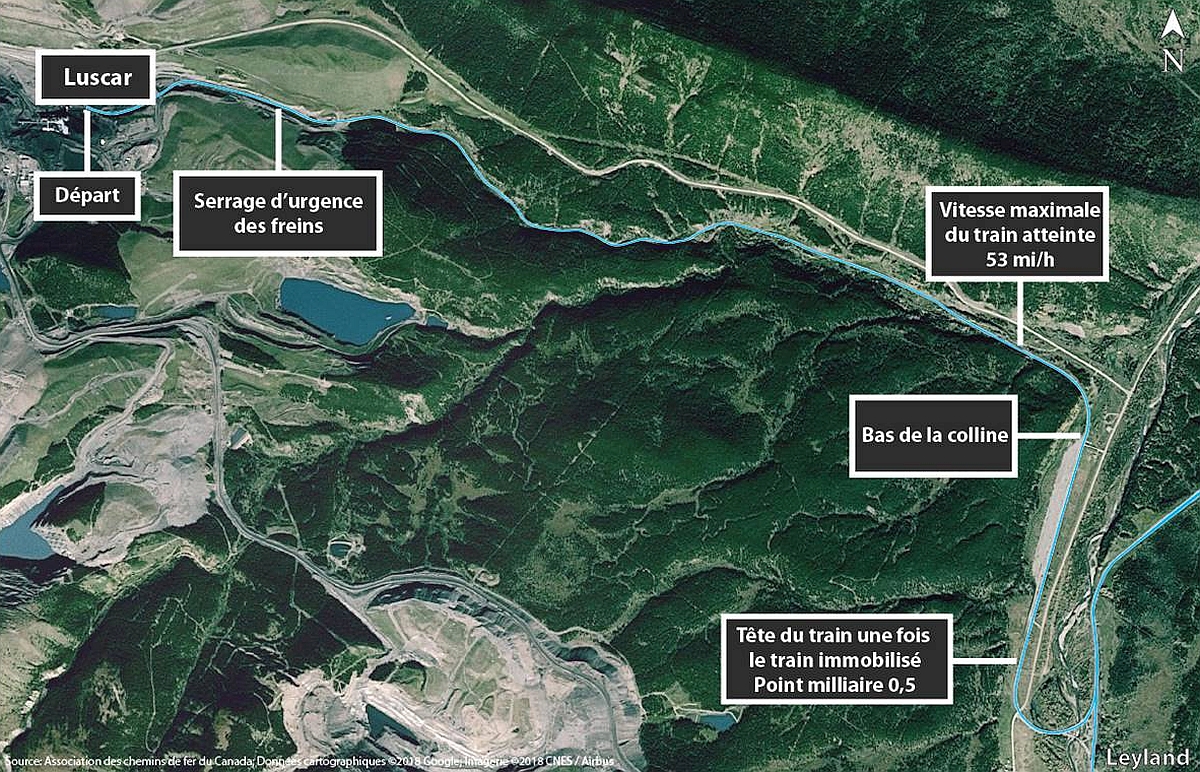

Le 9 janvier 2018, une équipe de train de la Compagnie des chemins de fer nationaux du Canada (CN) a été appelée à 12 h 03Note de bas de page 2 et a pris son service à 14 h à Edson (Alberta). Elle prévoyait conduire le train-blocNote de bas de page 3 de charbon C76850-09 vers l’ouest de Holloway (Alberta), dans la subdivision de Foothills, jusqu’à la subdivision de Mountain Park, puis à la mine Luscar (à l’installation Cardinal River Operations appartenant à Teck Resources Limited) au point milliaire 5,5 sur l’embranchement industriel de Luscar. L’embranchement industriel de Luscar s’étend vers le nord sur 5,8 milles, à partir du point milliaire 22,4 dans la subdivision de Mountain Park (Figure 1).

Le train C76850-09, un train ordinaireNote de bas de page 4, était formé de 3 locomotives (CN 2870 en tête, CN 2888 et IC 2718) et de 116 wagons-tombereaux de charbon en aluminium vides. Le train pesait 3081 tonnes et avait une longueur de 6380 pieds. L’équipe était formée d’un mécanicien de locomotive (ML) et d’un chef de train. Le ML avait plus de 30 années d’expérience au CN, dont 25 ans à titre de ML. Le chef de train avait 7 ans d’expérience et était également un ML qualifié.

Avant d’être appelés pour le train C76850-09, les 2 membres de l’équipe avaient terminé leur service à 8 h le 7 janvier 2018. Les membres de l’équipe respectaient les exigences en matière de capacité et de repos lorsqu’ils se sont présentés au travail, et ils étaient qualifiés pour leurs postes. Ils avaient tous deux une vaste expérience de conduite sur le territoire.

À Edson, l’équipe a pris un taxi pour Holloway, où elle a relevé l’équipe en provenance de Jasper (Alberta). Vers 15 h 35, le train C76850-09 est parti d’Holloway et a roulé jusqu’à la jonction Parkhill (point milliaire 35,9), où il a continué vers l’ouest dans la subdivision de Mountain Park. Vers 18 h 30, à l’arrivée à Wingo (Alberta) (point milliaire 20), l’équipe a laissé les 58 premiers wagons sur la voie d’évitement.

Une fois les wagons garés, le train C76850-09 a continué de rouler avec les 58 wagons vides restants jusqu’à l’aiguillage de la voie principale (point milliaire 22,4), à l’entrée de l’embranchement industriel de Luscar, où ils se sont arrêtés. Le pavillon-dortoir du CN, où les équipes commencent ou terminent leur service et peuvent se reposer, est situé à Leyland (point milliaire 22,5 de la subdivision de Mountain Park). Les membres de l’équipe se sont présentés au superviseur au pavillon-dortoir, ont communiqué avec l’installation de chargement de charbon à la mine Luscar et ont commencé à préparer leurs documents pour le voyage vers le site minier.

Le train a été redésigné comme le train L76951-10. Vers 19 h 15, le train est parti vers le nord pour la mine, laquelle est en haut d’une pente ascendante. Environ 30 minutes plus tard, le train est arrivé à la mine Luscar. À son arrivée, la vitesse du train a été réduite à environ 7 mi/h au moyen du manipulateur seulement. Le train a fait l’objet d’une inspection au défilé par un employé de la mine positionné à la structure de chargement de charbon (figure 2).

Une fois l’inspection au défilé terminée, le train s’est immobilisé au moyen des seuls freins indépendants. Le train a alors fait un mouvement vers l’arrière, reculant lentement pour faciliter la pulvérisation de latex à l’intérieur des wagons de charbon videsNote de bas de page 5. Avant que le train ne soit mis en marche arrière, les freins du train avaient été mis dans une position de serrage minimal sur le robinet de mécanicienNote de bas de page 6. Les freins du train ont été utilisés pour aider à contrôler la vitesse et à immobiliser le train lorsqu’il était au sud de la rampe de chargement. Juste avant que le train s’immobilise, un serrage accru des freins a été fait en réduisant la pression de la conduite généraleNote de bas de page 7 de 8 lb/po² supplémentaires. Une fois le train immobilisé, les freins du train ont été desserrés et rechargés.

Vers 20 h 05, le train a été repositionné vers l’avant, avec le 1er wagon vide sous la rampe de chargement. La locomotive de tête CN 2870 a été mise en mode de commande à basse vitesseNote de bas de page 8. Lorsque la mine était prête pour commencer le chargement, un signal a été émis par radio au ML afin de commencer à faire avancer le train à une vitesse de chargement de 0,17 mi/h.

Lorsque le chargement était terminé, à 0 h 48, les locomotives ont été configurées pour le voyage de retour. L’équipe avait prévu de configurer le train pour une conduite en traction répartie (TR)Note de bas de page 9. La locomotive CN 2888 devait être la locomotive de tête, suivie de la locomotive CN 2870, et de la locomotive IC 2718 comme locomotive télécommandée en TR de queue. Toutefois, au cours de la vérification de la configuration, la locomotive IC 2718 a été disqualifiéeNote de bas de page 10 du contrôle télécommandé.

Par conséquent, le train a été disposé dans une configuration ordinaire. Puisque la locomotive CN 2888 faisait face au sud, elle a été placée en tête pour le voyage de retour. Les locomotives CN 2870 et IC 2718 ont été placées derrière. Les 3 locomotives ont subi un test des freins à air sur la voie d’atelierNote de bas de page 11. De plus, l’équipe a testé l’unité de détection et de freinage (UDF)Note de bas de page 12. Les 3 locomotives ont ensuite été déplacées en direction sud sur la voie adjacente et placées sur l’extrémité sud du train pour le voyage de retour dans la pente descendante.

Les locomotives ont été attelées au train, les tuyaux de la conduite générale ont été accouplés et les robinets d’arrêt entre la locomotive menée et le 1er wagon ont été ouverts. La pression de la conduite générale à la locomotive de commande a été fixée à 90 lb/po². La continuité de la conduite générale a été confirméeNote de bas de page 13, l’écran du conducteur indiquant que la pression à la queue augmentait. Environ 17 minutes après l’ouverture des robinets d’arrêt entre la locomotive menée et le 1er wagon, l’indicateur du débit d’airNote de bas de page 14 s’était stabilisé à 33 pieds cubes par minute (CFM) et la pression de la conduite générale à la fin du train indiquée était de 88 lb/po². Le système de freinage pneumatique du train était considéré comme pleinement chargé, avec un vrai gradient de conduite généraleNote de bas de page 15 de 2 lb/po². À ce moment, l’équipe était prête à ramener le train à Holloway.

1.1 L’événement

Le 10 janvier 2018, vers 2 h 28, le train de marchandises ordinaire L76951-10 a quitté la mine Luscar, se déplaçant vers le sud en direction de Leyland sur l’embranchement industriel de Luscar (figure 3). Le train était formé de 3 locomotives et de 58 wagons-tombereaux chargés de charbon. Il pesait 8513 tonnes et avait une longueur de 3296 pieds.

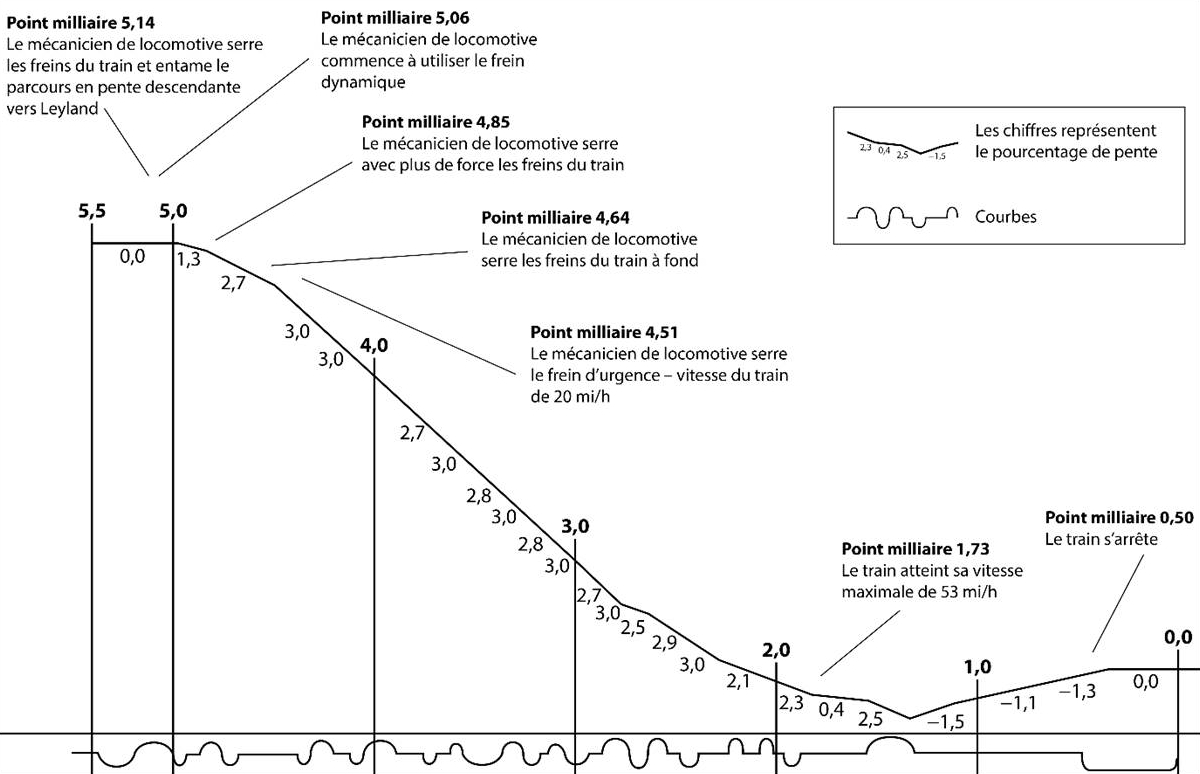

Juste avant le départ, vers 2 h 27, avec le train immobile au point milliaire 5,14 (figure 4), le ML a serré les freins de service du train en faisant une dépression de 11 lb/po² dans la conduite générale au moyen de la poignée du robinet de mécanicien. Lorsqu’une dépression assuréeNote de bas de page 16 a été affichée sur l’unité d’entrée et d’affichage (UEA)Note de bas de page 17 et que le ML était convaincu que les freins du train étaient engagés, les freins indépendants (c’est-à-dire les freins de la locomotive) ont été desserrés et le train a commencé à bouger. Le manipulateur a ensuite été placé au 1er cran et une autre dépression de 3 lb/po² dans la conduite générale a été faite afin d’accroître le serrage des freins du train.

Après que l’ensemble du train eut commencé à se déplacer et atteint une vitesse d’environ 4 mi/h, le ML a remis le manipulateur au ralenti. Le ML a attendu environ 33 secondes avant de placer le levier du frein dynamiqueNote de bas de page 18 à la position de mise en service (SET UP), puis a commencé à accroître l’effort de freinage dynamique. Une fois que le train eut atteint une vitesse d’environ 7 mi/h, une autre dépression de 5 lb/po² dans la conduite générale a été faite avec le frein automatique. Lorsque la vitesse du train était de 11 mi/h, une autre dépression de 3 lb/po² a été faite. À ce stade, le serrage total des freins du train était de 22 lb/po², environ 4 lb/po² de moins qu’un serrage à fond des freins.

Alors que la vitesse du train atteignait environ 14 mi/h, le levier du frein dynamique a été mis à la position 8 et la poignée du robinet de mécanicien a été mise en position de serrage à fond. Même avec les freins du train entièrement serrés et le frein dynamique produisant un effort décélérateur maximum, le train continuait à accélérer. Le ML a observé sur l’accéléromètre que le taux d’augmentation de la vitesse était plus élevé que la normale, indiquant que la force de freinage était insuffisante. Aux environs du point milliaire 4,51, la vitesse du train avait atteint 20 mi/h et le ML a mis la poignée du robinet de mécanicien à la position d’urgenceNote de bas de page 19. Un freinage d’urgence devrait entraîner une augmentation de la pression au cylindre de frein d’environ 20 % à chaque wagon du train.

Après avoir mis le train dans une situation d’urgence, l’équipe a communiqué avec le contrôleur de la circulation ferroviaire (CCF), situé à Edmonton (Alberta), au moyen de la fonction d’appel d’urgence de la radio de locomotive. Le CCF a maintenu le contact radio avec l’équipe au cours de la descente du train.

Le train a continué à accélérer en descendant la pente. Vers le point milliaire 1,73, le train a atteint une vitesse de 53 mi/h. Le train n’a pas commencé à ralentir avant le point milliaire 1,48 environ. Vers 2 h 39, le train s’est arrêté, avec la tête s’immobilisant au point milliaire 0,5 environ. Le CCF a continué de garder une voie de communication ouverte avec l’équipe après que le train s’était arrêté, indiquant à l’équipe de prendre quelques minutes pour évaluer la situation.

Avant d’entreprendre toute tentative de rétablir les freins à air du train et de recharger le système, le chef de train a fait une inspection à pied du train. Au cours de l’inspection, on a remarqué que les pistons des cylindres des freins n’étaient pas engagés pour 27 des 58 wagons, indiquant que les freins n’étaient pas serrés sur ces wagons. D’autres détails sur le fonctionnement des freins à air de locomotives et de wagons de marchandises sont fournis à l’annexe A.

1.2 Renseignements consignés

1.2.1 Séquence des événements

Le tableau 1 fournit un résumé des événements compilé à partir du consignateur d’événements de locomotive (CEL) de la locomotive de tête. L’annexe B fournit plus de détails sur la conduite du train d’après les renseignements du CEL.

| Heure | Point milliaire | Vitesse (mi/h) | Événement |

|---|---|---|---|

2 h 27 min 32 s |

5,14 |

0 |

Avec l’inverseur placé en position avant, une dépression de 11 lb/po² de la conduite générale est faite en raison de l’application des freins de service. Le débit d’air dans la conduite générale est de 33 CFM avant le serrage des freins du train et augmente à 41 CFM après le serrage des freins du train. |

2 h 27 min 43 s |

5,14 |

0 |

La poignée du robinet de frein indépendant est mise en position de desserrage. |

2 h 27 min 52 s |

5,14 |

0 |

La tête du train commence à avancer. |

2 h 28 min 6 s |

5,14 |

1,0 |

La queue du train (le dernier wagon) commence à avancer. |

2 h 28 min 14 s |

5,13 |

1,0 |

Le manipulateur est placé au 1er cran. |

2 h 28 min 24 s |

5,13 |

2,0 |

Une dépression de 3 lb/po² dans la conduite générale est faite en raison de l’application des freins de service. |

2 h 28 min 51 s |

5,11 |

4,0 |

Le manipulateur est placé au ralenti. |

2 h 29 min 24 s |

5,06 |

5,0 |

Le levier du frein dynamique est placé en position de mise en service (SET UP). |

2 h 30 min 18 s |

4,97 |

6,0 |

Le levier du frein dynamique est placé en position 4. |

2 h 31 min 20 s |

4,85 |

7,0 |

Une dépression de 5 lb/po² dans la conduite générale est faite en raison de l’application des freins de service. |

2 h 32 min 6 s |

4,73 |

11,0 |

Une dépression de 3 lb/po² dans la conduite générale est faite en raison de l’application des freins de service. |

2 h 32 min 14 s |

4,71 |

12,0 |

Le levier du frein dynamique est placé en position 6. |

2 h 32 min 30 s |

4,65 |

14,0 |

Le levier du frein dynamique est placé en position 8. |

2 h 32 min 35 s |

4,64 |

15,0 |

La poignée du robinet de mécanicien est placée dans la position à fond. |

2 h 32 min 58 s |

4,51 |

20,0 |

Un freinage d’urgence est déclenché par le ML. |

2 h 37 min 57 s |

1,73 |

53,0 |

Le train atteint sa vitesse maximale. |

2 h 38 min 15 s |

1,48 |

52,0 |

Le train commence à ralentir. |

2 h 39 min 58 s |

0,52 |

0,0 |

Le train s’arrête sur la pente ascendante. |

Au cours de la séquence de chargement, avant le mouvement non contrôlé, le contremaître au chargement de la mine a demandé au ML d’immobiliser le train à 4 reprises. À cet endroit, la pente de la voie ferrée est légèrement descendante du point milliaire 5,5 au point milliaire 6. Chaque fois, le ML a serré les freins du train et les freins indépendants de la locomotive, immobilisant le train.

À 22 h 54, 2 heures 50 minutes après le début du chargement du train, les freins du train ont été serrés pour la 1re fois. Il s’agissait d’un serrage minimal des freins du train et le serrage à fond des freins indépendants de la locomotive. À ce moment, la commande à basse vitesse était désactivée et le train s’est arrêté. Entre 22 h 54 min 3 s et 22 h 56 min 28 s, une période de 2 minutes 25 secondes, le débit d’air dans la conduite générale a progressivement augmenté de 25 CFM à 62 CFM, et la pression en queue de train à baissé de 81 lb/po² à 76 lb/po². Ensuite, les freins du train ont été desserrés. Quatre minutes plus tard, les freins du train ont été serrés de nouveau, au moyen d’un serrage minimal des freins du train, avec un débit d’air dans la conduite générale de 65 CFM. Les freins indépendants de la locomotive ont été serrés à fond, la commande à basse vitesse a été désactivée, et le train s’est arrêté. Avec les freins du train serrés, le débit d’air dans la conduite générale s’est stabilisé à environ 60 CFM et est demeuré à ce taux jusqu’à ce que les freins soient desserrés. Pendant 1 heure 12 minutes après le relâchement du 2e serrage des freins à air, le débit d’air est demeuré supérieur à 53 CFM. Près de la fin de l’étape de chargement, le train a été immobilisé 2 autres fois, avec des résultats semblables concernant le débit d’air. Le ML n’a remarqué aucun changement dans le débit d’air dans la conduite générale au cours du serrage des freins alors que les wagons étaient chargés, et il n’a pas remarqué que le débit d’air est demeuré à 53 CFM avant le 3e serrage des freins.

1.3 Conditions météorologiques

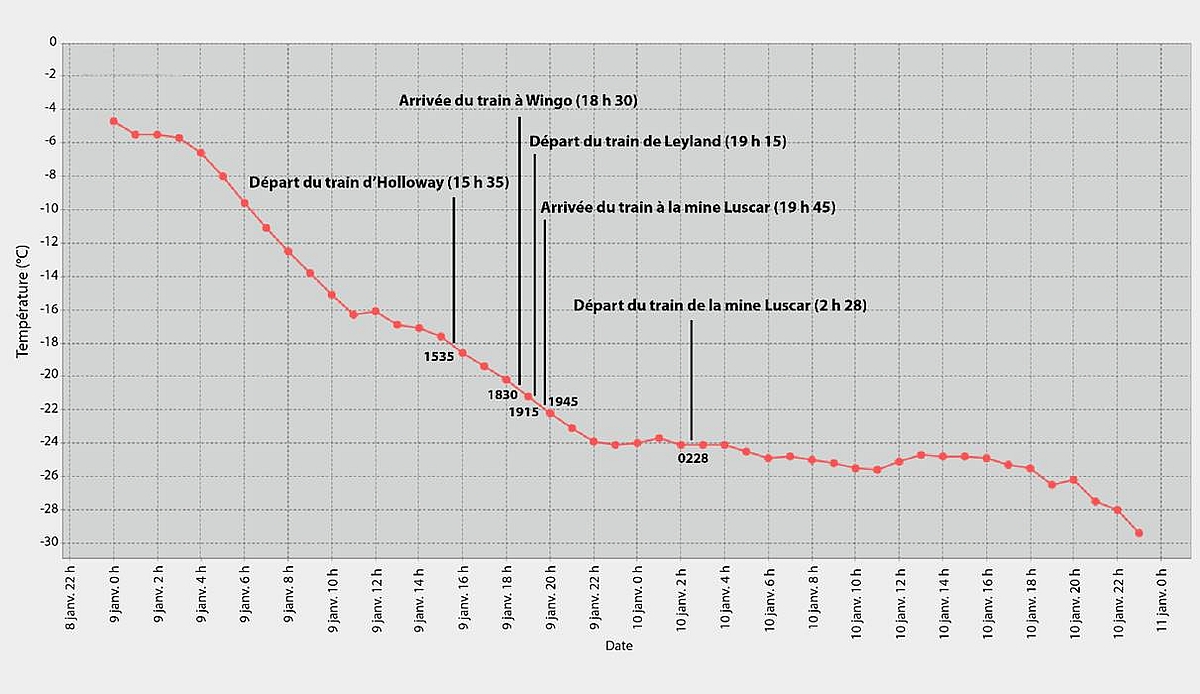

Au moment de l’événement, la température ambianteNote de bas de page 20 était de −24 °C. Il y avait un vent léger et une légère chute de neige tout au long de la nuit. Puisqu’il faisait noir et que le ciel était couvert, la visibilité était limitée.

Le 9 janvier 2018, le jour avant l’événement, la température dans la région a commencé à diminuer constamment, à partir d’environ 3 h (figure 5). La température ambiante au début de la journée était entre −4 °C et −6 °C. À 2 h 28 le 10 janvier 2018, la température avait chuté à −24 °C. La température ambiante lors des événements clés est indiquée à la figure 5.

1.3.1 Plan d’exploitation hivernale de la Compagnie des chemins de fer nationaux du Canada

Reconnaissant les difficultés associées à l’exploitation des trains par temps froid, le CN a élaboré un plan d’exploitation hivernale afin d’atténuer les risques connexes. Ces difficultés associées au temps froid concernent le déneigement, le fonctionnement des aiguillages à double commande, la fuite accrue de la conduite générale des trains, le déplacement haut le pied des employés en sécurité (pour aller et venir de leur lieu de travail), et les effets des températures froides sur les rails et les roues d’acier ainsi que les wagons à charge d’impact élevéNote de bas de page 21.

Le plan d’exploitation hivernale du CN est révisé et mis à jour avant chaque saison hivernale et intègre les leçons tirées des saisons précédentes. Ce plan comprend des mesures pour les éventualités relatives à l’inspection des rails par temps froid, une politique pour les restrictions de vitesse par temps froid et une politique pour le passage des trains par le territoire du système de commande centralisée de la circulation (CCC) lorsqu’un canton est hors d’usage. Certains des éléments du plan sont déclenchés par des seuils d’accumulation de neige ou des seuils de température, à savoir −25 °C et −30 °C. Au cours de l’hiver 2017-2018, le CN avait un plan d’exploitation hivernale en place.

Le plan d’exploitation hivernale comprend des lignes directrices sur la longueur des trains dans les températures d’hiver. En raison des fuites accrues des conduites générales lors de l’exploitation par temps extrêmement froid, ces lignes directrices visent à limiter la longueur totale de la conduite générale. Le plan d’exploitation hivernale tient compte de l’utilisation des locomotives en TR ou des wagons à air comprimé au milieu du train pour déterminer les longueurs maximums des trains.

Dans le cadre du plan d’exploitation, une réduction de la longueur du train est d’application si la température prévue au terminal de départ, ou en route, est de −25 °C ou moins. Ces mesures aident à prévenir les retards en ligne lors du rechargement du système de freinage pneumatique après le rebranchement de la conduite générale. Le plan d’exploitation hivernale n’exige aucune modification aux procédures de mise à l’essai des freins à air par des températures plus froides.

1.4 Renseignements sur la subdivision

1.4.1 Subdivision de Foothills

La subdivision de Foothills du CN est reliée à la subdivision d’Edson à Bickerdike (Alberta) (point milliaire 139,9 de la subdivision d’Edson). La direction de l’indicateur de la subdivision de Foothills est d’est en ouest. La seule voie principale de la subdivision de Foothills commence à Bickerdike, point milliaire 0,0, et aboutit à Coal Valley (Alberta), point milliaire 45,8. La voie s’étend jusqu’au point milliaire 50,86.

Les mouvements des trains dans la subdivision de Foothills sont contrôlés par la CCC entre le point milliaire 0,0 et le point milliaire 35,9, et par la régulation de l’occupation de la voie (ROV) entre le point milliaire 35,9 et le point milliaire 45,8. Les mouvements des trains régis par les méthodes de contrôle CCC et ROV sont autorisés par le Règlement d’exploitation ferroviaire du Canada (REF) et supervisés par un CCF situé à Edmonton.

À l’ouest du point milliaire 45,8, où la voie principale se termine, la voie est désignée comme une voie de subdivision. Une voie de subdivision est définie dans le REF comme suit :

Voie non principale indiquée dans la colonne « Méthode d’exploitation » de l’indicateur qui est le prolongement de la voie principale et correspond à la voie directe à l’emplacement en question, tel que défini par des poteaux milliairesNote de bas de page 22.

L’exploitation de trains sur les voies non principales est gouvernée par la règle 105 du REF, laquelle indique ce qui suit :

105. CIRCULATION SUR UNE VOIE NON PRINCIPALE

Des instructions spéciales indiqueront quand cette règle ne s’applique pas sur une voie spécifique.

Sous réserve de l’indication des signaux, un mouvement qui utilise une voie non principale doit circuler à vitesse RÉDUITE et être prêt à s’arrêter avant la fin de la voie ou du signal rouge prescrit à la règle 41.

- En CCC, les mouvements ne peuvent s’engager sur une voie d’évitement que sur l’indication des signaux ou avec la permission du CCF.

- Sous réserve de l’indication des signaux ou d’instructions spéciales, les mouvements se déplaçant sur une voie non principale ne doivent pas dépasser quinze (15) mi/h.

- En plus de se déplacer à vitesse RÉDUITE, un mouvement utilisant une voie d’évitement non signalisée ou utilisant des voies non principales spécifiées dans des instructions spéciales, doit circuler à une vitesse qui lui permettra d’arrêter en deçà de la moitié de la distance de visibilité d’un véhicule d’entretienNote de bas de page 23.

1.4.2 Subdivision de Mountain Park

La subdivision de Mountain Park du CN débute à la jonction Parkhill (point milliaire 35,9 dans la subdivision de Foothills). La direction de l’indicateur est d’est en ouest. La subdivision de Mountain Park consiste en une seule voie principale du point milliaire 0,0 (jonction Parkhill) au point milliaire 20,0 et une voie de subdivision désignée du point milliaire 20,0 au point milliaire 26,0 (fin de la voie).

Les mouvements des trains dans la subdivision de Mountain Park sont contrôlés par la méthode de contrôle des trains ROV entre le point milliaire 0,0 et le point milliaire 20,0, comme l’autorise le REF, et sont supervisés par un CCF situé à Edmonton.

1.4.3 Embranchement industriel de Luscar

L’embranchement industriel de Luscar s’étend vers le nord sur 5,8 milles, à partir du point milliaire 22,4 dans la subdivision de Mountain Park. La direction de l’indicateur est du nord au sud. Entre le point milliaire 1,0 et le point milliaire 4,5, les mouvements des trains sont gouvernés par la méthode de contrôle des trains ROV et sont supervisés par un CCF situé à Edmonton. La voie entre les points milliaires 0,0 et 1,0 et entre les points milliaires 4,5 et 5,8 est désignée voie non principale en vertu de la règle 105 du REF, Circulation sur une voie non principale.

1.5 Renseignements sur le groupe de traction

Le groupe de tractionNote de bas de page 24 était formé de 3 locomotives : CN 2888, CN 2870 et IC 2718. Les locomotives étaient configurées pour l’exploitation à plusieurs unités, avec CN 2888 comme locomotive de commande de tête. Lors de l’événement, les 3 locomotives étaient en marche et en prise (produisant un effort de traction).

Ces locomotives d’une puissance de 4400 hp, fabriquées par GE Transportation (GE), sont classées comme des locomotives diesel-électriques de marchandises. Chaque locomotive a 6 essieux activés par des moteurs de traction. Les autres caractéristiques opérationnelles ou physiques de ces locomotives comprennent ce qui suit :

- CN 2888 et CN 2870 sont toutes deux des locomotives GE ES44AC, construites en 2014. Elles possèdent des moteurs diesel à 12 cylindres GE Evolution, type GEV012, avec des moteurs de traction à courant alternatif (CA). Ces locomotives pèsent approximativement 420 000 livres chacune.

- IC 2718 est une locomotive GE C44-9W, construite en 2004. Elle possède un moteur diesel à 16 cylindres, de type 7FDL16, avec des moteurs de traction à courant continu (CC). Cette locomotive pèse approximativement 390 000 livres.

- Le frein dynamique sur les 3 locomotives est de type F – plat à plage étendue. Sur le train à l’étude, la fonction de freinage dynamique de la locomotive de queue (IC 2718) était désactivée afin de se conformer aux instructions d’exploitation du CNNote de bas de page 25. Cela a été en fait en coupant le moteur de traction no 1.

- CN 2888 et CN 2870 possèdent un dispositif de maintien du freinage dynamique, lequel maintient le freinage dynamique au cours d’une urgence ou d’un freinage compensateur. Les données du CEL pour ces 2 locomotives ont permis de vérifier que ce dispositif fonctionnait comme prévu lors de l’événement.

- CN 2888 est équipé d’un système de freinage pneumatique électronique utilisant un distributeur contrôlé par ordinateur et des composants connexes fabriqués par New York Air Brake (NYAB). Les systèmes de freinage pneumatique électroniques sont des systèmes de freinage contrôlés par microprocesseur qui sont intégrés dans les dispositifs électriques et mécaniques à bord. Ils fonctionnent d’une manière semblable au système de freinage pneumatique 26-L traditionnel avec les mêmes fonctions.

1.6 Rapports d’inspection des locomotives

1.6.1 Inspection après l’événement

Après l’événement, le CN a effectué une inspection et un essai sur place des freins à air, des systèmes de communication et des dispositifs de contrôle de sécurité. Chacune des locomotives dans le groupe a réussi l’inspection de sécurité des locomotives. Le formulaire du CN Annexe BNote de bas de page 26 a été délivré par un inspecteur accrédité de locomotivesNote de bas de page 27 et signé par un superviseur des services de mécanique.

Les observations suivantes ont été faites dans le rapport du bon de travail :

- La course des pistons était bonne.

- Les 3 freins à main étaient en bon état de fonctionnement.

- L’inspection de sécurité des locomotives a été notée comme étant « OK ».

- L’Annexe B a été remplie.

- Taille des roues 40,125, ordinateur 4.2.

- L’auto-test des freins à air dans l’unité de tête a été réussi.

- Le freinage dynamique a été vérifié pour CN 2888 (tête) et CN 2870 (milieu). Il était impossible de vérifier le freinage dynamique pour la locomotive IC 2718, car le moteur no 1 était coupé.

1.6.2 Historique d’inspection et de réparation des locomotives

L’historique d’inspection et de réparation a été obtenu pour les 3 locomotives. Les 3 locomotives avaient fait l’objet des inspections électriques et mécaniques annuelles (368 jours) et semi-annuelles (184 jours) requisesNote de bas de page 28. Les locomotives avaient également reçu des services d’entretien et de réparation normaux, au besoin.

1.7 Historique des wagons loués

Le CN avait loué les wagons à charbon de CIT Group Inc. Ces wagons ont été construits par FreightCar America Inc. en 2006. Les 116 wagons étaient des wagons-tombereaux en aluminium avec des parois et des extrémités élevées et un fond surbaissé pour le déchargement dans des machines de déchargement (figure 6). Les distributeurs de frein de ces wagons, fabriqués par NYAB, étaient du modèle DB-60Note de bas de page 29 et ont été fabriqués en 2006, signifiant qu’ils avaient environ 11 ans lors de l’événement. De plus, certains des dispositifs de serrage des wagonsNote de bas de page 30 avaient été fabriqués par Wabtec Freight Car Pneumatics (Wabtec).

Les wagons loués avaient été entreposés à Mobile (Alabama, États-Unis) pendant 22 à 34 mois. Le 30 novembre 2017, les wagons ont été sortis de l’entreposage et envoyés à Memphis (Tennessee, États-Unis). Avant de partir de Mobile, un essai des freins à air no 1 a été effectué. Le 2 décembre 2017, un autre essai des freins à air no 1 et une inspection des wagons par un inspecteur accrédité ont été effectués à Memphis. À partir de Memphis, les wagons loués ont été envoyés au triage Symington à Winnipeg, arrivant le 5 décembre 2017.

À partir du triage Symington, les wagons loués ont été envoyés vers l’ouest pour commencer à transporter du charbon dans l’Ouest du Canada. Les wagons ont été d’abord chargés de charbon à Coal Valley (Alberta), le 8 décembre 2017, puis déchargés aux installations de Ridley Terminals Inc. à Prince Rupert (Colombie-Britannique) le 12 décembre 2017.

Du 14 décembre 2017 au 6 janvier 2018, les wagons loués ont été inclus dans un train qui a fait 3 allers-retours entre les terminaux Ridley et Tumbler (Colombie-Britannique). Il fallait en moyenne 5 jours pour chaque aller-retour, depuis le départ du train vide des terminaux Ridley et jusqu’à son retour de Tumbler, chargé. Lors du 2e voyage à Tumbler, le train a subi des problèmes avec le système de freinage pneumatique de certains wagons.

1.7.1 Défectuosité des freins à air à Tumbler

Le 21 décembre 2017, vers 20 h, après être arrivés à Tumbler (point milliaire 61,6 de la subdivision de Tumbler du CN), les wagons loués vides ont été garés sur 2 voies du triage. Alors qu’ils garaient les wagons, l’équipe a remarqué que les freins de certains des wagons ne répondaient pas à un serrage des freins d’urgence exécuté par l’équipeNote de bas de page 31. Une fois que l’équipe a avisé un superviseur, un agent de locomotive a été joint. La température à ce moment était de −25 °C.

L’agent de locomotive a tenté de régler le problème avec le ML par radio. Cependant, puisque le problème n’a pas pu être corrigé, 2 agents de locomotive de Prince George sont arrivés à Tumbler le jour suivant (le 22 décembre 2017). Travaillant avec 2 inspecteurs accrédités de wagons et l’équipe du train, les agents de locomotive n’ont toujours pas pu déterminer la cause du problème.

Après avoir été chargés le 23 décembre 2017, les wagons loués ont été ramenés à Prince George pour un examen approfondi. Puisque l’on croyait que le problème venait des distributeurs, le dispositif de serrage d’urgence de chaque wagon a été remplacé. Les wagons loués ont ensuite été mis à l’essai de nouveau; on a confirmé que les freins (d’urgence et de service) fonctionnaient comme prévu, et les wagons ont été renvoyés aux terminaux Ridley. Cependant, les wagons n’ont pas été mis à l’essai individuellement avant d’être remis en service, comme l’exige la règle 3 des règles d’échangede la Association of American Railroads (AAR)Note de bas de page 32. Le CN ne voulait pas retarder davantage le déchargement de ces wagons, craignant qu’ils deviennent plus difficiles à décharger plus le produit restait longtemps à dans des températures inférieures au point de congélation. De plus, puisque le CN n’avait pas prévu d’adresser une facture au propriétaire des wagons loués à ce moment, les essais des wagons individuels ont été reportés.

Les wagons ont été utilisés pour un autre aller-retour à Tumbler avant d’être envoyés à Luscar. Au cours de l’aller-retour à Tumbler, les freins à air du train fonctionnaient comme prévu.

1.8 Exigences réglementaires et instructions de la compagnie pour les essais de frein

Le Règlement relatif à l’inspection et à la sécurité des freins sur les trains de marchandises et de voyageurs approuvé par Transports Canadaétablit l’exigence pour un essai de frein no 1 comme suit :

11. ESSAI DE FREIN No 1

11.1 Un essai de frein no 1 doit être effectué par un inspecteur accrédité de matériel remorqué dans un lieu désigné pour les vérifications de sécurité :

- sur les trains formés à cet endroit;

- sur les wagons ajoutés à un train à cet endroit;

- sur les wagons échangés;

- sur un train formé ailleurs que dans un lieu désigné pour les vérifications de sécurité, l’essai de frein no 1 doit être effectué à celui que la compagnie ferroviaire aura désigné pour ce train dans le sens de la marche de celui-ci.

11.2 Exceptions – Il n’est pas nécessaire d’effectuer un essai de frein no 1 :

- sur les trains circulant sur des voies principales, entre des triages, jusque dans un rayon de trente (30) milles [cinquante (50) kilomètres)]. Ces trains doivent être affectés exclusivement au garage ou au ramassage de matériels de l’industrie et/ou au transfert de matériels entre des triages et leur liste communiquée au Ministère.

- dans le cas d’un transfert de lots de wagons qui ont été sans air pour une période de temps n’excédant pas 24 heures et pouvant être prolongée à 48 heures après en avoir avisé le Ministère.

11.3 L’essai de frein no 1 doit permettre de vérifier :

- l’intégrité et la continuité de la conduite générale;

- que l’état de la timonerie de frein sur chaque véhicule dans le train satisfait aux exigences minimales énoncées aux articles 20, 21 et 22 du présent Règlement;

- que le serrage et le desserrage des freins de chaque véhicule sont constatés par une vérification visuelle du déplacement du piston ou de l’indicateur de freinage; et

- que la course du piston sur chaque véhicule est conforme aux normes.

11.4 Un inspecteur accrédité de matériel remorqué peut effectuer une surveillance au défilé pour vérifier le desserrage des freins du train.

11.5 Les inspecteurs accrédités de matériel remorqué doivent faire rapport, conformément aux marches à suivre et aux instructions de travail de la compagnie, de tous les résultats des essais de frein effectués. Toute anomalie du système de freinage constatée au cours de l’essai de frein et non réparée avant le départ doit être consignée comme une avarie et signalée au chef de train ou, en son absence, au mécanicien. Le chef de train ou le mécanicien devra mettra à jour en conséquence le système d’information sur la situation des freins de train en y consignant les anomalies reconnues. Les résultats de tels essais doivent être conservés durant quatre-vingt-douze (92) jours.

11.6 Après un essai de frein nº 1, un train peut quitter un lieu désigné pour les vérifications de sécurité avec quatre-vingt-quinze (95) pour cent de ses freins en service, à la condition que tout effort raisonnable ait été fait pour maintenir un taux de cent (100) pour cent de freins en service. Cette exigence ne s’applique pas aux véhicules dont il est question au paragraphe 8.4 du présent Règlement.

11.7 Il n’est pas nécessaire d’effectuer un essai de frein nº 1 à un point d’échange et/ou à un point d’entrée au Canada si le mécanicien a accès à des documents qui indiquent qu’un tel essai, conformément au présent Règlement, ou un essai de frein au terminal d’origine par un personnel de la Mécanique aux États-Unis, a eu lieuNote de bas de page 33.

Conformément à ces règles et aux Instructions générales d’exploitation du CN, les essais de frein no 1 sont menés par des inspecteurs accrédités de wagons aux endroits où les trains sont formés ou à des endroits désignés pour les trains en service. Les inspecteurs effectuant ces essais doivent vérifier l’intégrité et la continuité de la conduite générale, ainsi que l’état de la timonerie de frein de chaque wagon, afin de s’assurer que les freins respectent les exigences minimales. Afin d’effectuer cet essai, les freins sont serrés et les pistons de cylindre de frein sont visuellement vérifiés afin de s’assurer que les freins sont serrés sur chaque wagon et que la course du piston de cylindre de frein correspond aux spécifications. Après le desserrage des freins, les pistons de cylindre de frein sont de nouveau vérifiés visuellement sur chaque wagon afin de s’assurer que les freins se sont desserrés.

Les trains-blocs vides servant au transport de charbon entre les terminaux Ridley et Luscar reçoivent un essai des freins no 1 avant leur départ de Prince George. Lors de leur départ de Prince George, au moins 95 % des wagons doivent avoir des freins fonctionnels. Le 9 janvier 2018, des inspecteurs de wagons accrédités par le CN ont effectué un essai des freins no 1 sur le train C76850-09. À Luscar, un essai de la continuité de la conduite générale et un essai de l’UDF ont été effectués une fois le train chargé et prêt à partir. Puisque Luscar n’était pas un lieu d’inspection de sécurité pour le train à l’étude, il n’y avait aucune exigence que l’équipe effectue un essai des freins no 1ANote de bas de page 34.

Le tableau 2 présente un résumé des essais des freins no 1 effectués sur les wagons loués.

| Date | Heure | Lieu | Type d’inspection |

|---|---|---|---|

2017-11-30 |

18 h 31 |

Mobile (Alabama) |

Inspection des freins à air no 1 |

2017-12-02 |

3 h 30 |

Memphis (Tennessee) |

Inspection des freins à air no 1 |

2017-12-15 |

18 h 45 |

Prince George (Colombie-Britannique) |

Inspection des freins à air no 1 |

2017-12-21 |

17 h 53 |

Prince George (Colombie-Britannique) |

Inspection des freins à air no 1 |

2017-12-24 |

15 h 42 |

Prince George (Colombie-Britannique) |

Inspection des freins à air no 1 |

2017-12-28 |

11 h 53 |

Prince George (Colombie-Britannique) |

Inspection des freins à air no 1 |

2018-01-03 |

16 h 02 |

Terminaux Ridley (Colombie-Britannique) |

Inspection des freins à air no 1 |

2018-01-09 |

6 h 10 |

Prince George (Colombie-Britannique) |

Inspection des freins à air no 1 |

1.9 Essai des freins à air d’un wagon individuel

Un essai des freins à air d’un wagon individuel vérifie l’efficacité des freins du wagon et permet de s’assurer, entre autres, que les freins demeurent serrés et n’ont aucune fuite. Cet essai est effectué sur une voie de réparation ou dans un atelier par un inspecteur accrédité de wagons. Le dispositif utilisé pour effectuer cet essai est doté d’un distributeur spécial et d’un débitmètre afin de vérifier les fonctions de freinage essentielles. Au cours de l’essai, la perte de pression est mesurée dans les cylindres de frein pendant 4 minutes subséquemment à une dépression de 10 lb/po² dans la conduite générale. La perte de pression admissible est de 1 lb/po² (ou moins).

Conformément au Field Manual of the AAR Interchange Rules, un essai sur wagon individuel est requis [traduction] :

lorsqu’un wagon est sur une voie de réparation ou dans un atelier et n’a pas reçu un essai sur wagon individuel depuis plus d’un an; ou

lorsqu’un wagon a été en service sans avoir un essai sur wagon individuel pendant une période de 5 ansNote de bas de page 35.

Aucun essai des freins à air d’un wagon individuel n’a été effectué sur les wagons loués lorsqu’ils ont été sortis de l’entreposage à Mobile ou à tout moment avant ou après qu’ils ont été livrés au CN.

En ce qui a trait à un wagon remis en service après avoir été entreposé, il n’y a aucune exigence particulière de mener un essai des freins à air d’un wagon individuel, tant que le temps d’entreposage ne fait pas que le wagon contrevient à d’autres exigences existantes.

Aucun essai des freins à air d’un wagon individuel n’a été mené sur les wagons loués après qu’on ait constaté les défectuosités des freins à air à Tumbler le 21 décembre 2017 ou une fois que les dispositifs de serrage d’urgence des distributeurs ont été remplacés peu après à Prince George.

1.10 Fuite du système de freinage pneumatique

Le système de freinage pneumatique contient de nombreux raccords, joints d’étanchéité et garnitures qui sont vulnérables aux fuites d’air, particulièrement par temps extrêmement froid (en dessous de −25 °C). De nombreux joints d’étanchéité et garnitures dans le système de freinage pneumatique sont faits de caoutchouc. Les effets du temps froid sur le caoutchouc peuvent varier en fonction de la composition du caoutchouc. Cependant, on sait de façon générale que les conditions de temps froid réduisent la résilience de rebondissement, rendant le caoutchouc plus rigide et moins efficace pour prévenir le débit d’air diffus.

Pour les trains ordinaires, au cours d’opérations par temps froid, la pression dans la conduite générale en queue est habituellement inférieure à la pression dans la conduite générale des locomotives de tête. La différence de pression entre la tête et la queue du train (le gradient de conduite générale) est la différence observée entre ces 2 valeurs. Comme il est indiqué dans le Règlement relatif à l’inspection et à la sécurité des freins sur les trains de marchandises et de voyageurs approuvé par Transports Canada, le gradient maximum de conduite générale lors de l’exploitation d’un train ordinaire est de 15 lb/po².

Après le serrage des freins de service ou des freins d’urgence, l’air du réservoir auxiliaire et du réservoir d’urgence à chaque wagon entre dans le cylindre de frein par le distributeur. Lorsque la force de freinage voulue est atteinte, le distributeur passe automatiquement à la position neutre, isolant les cylindres de frein et les conduites connexes du reste du système de freinage du train. Si l’air fuit du cylindre de frein, la pression appliquée par le piston de cylindre de frein est réduite. Par conséquent, les freins sont graduellement desserrés jusqu’à ce qu’il n’y ait plus d’air dans le cylindre de frein et que les freins soient complètement desserrés.

Des fuites d’air peuvent également découler de la contamination des composants du cylindre de frein et de la dégradation de la graisse qui lubrifie le système. Ces fuites sont également amplifiées par temps froid, lorsque le métal se contracte.

Les fuites d’air mineures qui n’influencent pas la pression dans la conduite générale ne peuvent pas être facilement détectées par le ML. Les fuites d’air importantes sont signalées au ML par un gradient accru de conduite générale et un plus grand débit d’air des locomotives.

1.11 Événement précédent ayant entraîné une lettre circulaire de la Association of American Railroads

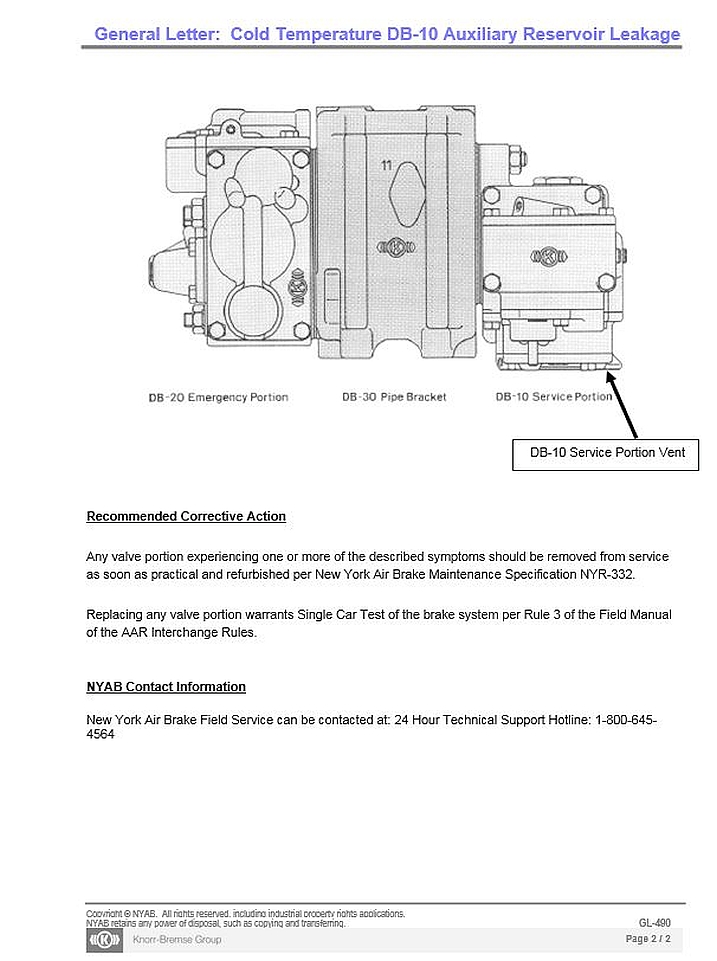

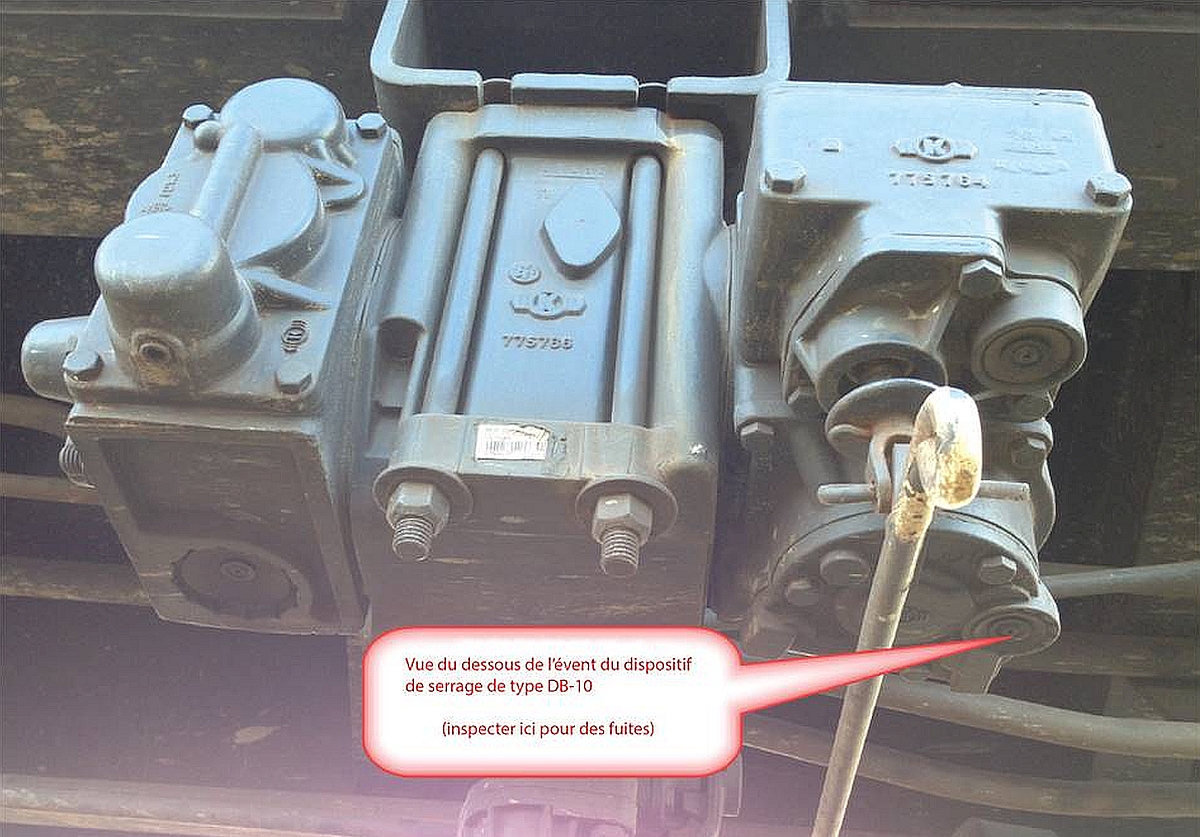

Le 25 octobre 2013, l’AAR a diffusé la lettre circulaire C-12027 concernant les défectuosités par temps froid au cours du serrage des freins de service (annexe C). À l’époque, des essais avaient permis de déterminer que les joints de caoutchouc usés (joints toriques) de l’orifice d’échappement du couvercle inférieur des dispositifs de serrage de type DB-10 (figure 7) pouvaient rétrécir à des températures extrêmement froides. Ce rétrécissement des joints de caoutchouc pouvait ensuite causer une fuite du réservoir auxiliaire et mener à un desserrage localisé imprévu des freins de service d’un wagon.

L’emplacement des joints de caoutchouc dans le dispositif de serrage de type DB-10 est montré à la figure 8.

Le 9 septembre 2013, NYAB a diffusé la lettre générale GL-490, « Cold Temperature DB-10 Auxiliary Reservoir Leakage », laquelle a été jointe à la circulaire de l’AAR C-12027 (annexe C). Cette lettre a défini la condition comme suit [traduction] :

les dispositifs de serrage de type DB-10 assujettis à des vibrations fortes en service sur de longues distances peuvent développer des fuites à de basses températures à un certain moment après l’âge de treize ans.

En ce qui a trait aux essais de wagons individuels par temps froid, la lettre générale de NYAB indiquait ce qui suit [traduction] :

les essais de wagons individuels menés à des températures supérieures à 40 °F ne permettront pas de détecter les distributeurs qui doivent être mis hors service en raison de cette condition.

1.12 Mise à l’essai des distributeurs dans les wagons à l’étude

Après l’événement, divers composants des distributeurs ont été retirés des wagons loués et envoyés au fabricant (NYAB) pour un examen détaillé. Certaines des conclusions et des observations pertinentes de cet examen sont résumées à l’annexe D. Les essais, effectués conjointement avec le Laboratoire d’ingénierie du BST, ont porté sur :

- 5 dispositifs de serrage d’urgence des wagons en cause dans l’événement du 21 décembre 2017;

- 5 dispositifs de serrage des wagons en cause dans l’événement du 10 janvier 2018Note de bas de page 36.

Sous des conditions de températures contrôlées, on a pu reproduire le mécanisme de défaillance du présent événement durant les essais.

Les essais de NYAB ont permis de déterminer que le desserrage non intentionnel des freins des wagons de marchandises dans le présent événement était probablement le résultat du même type de défaillance et de fuite des dispositifs de serrage de type DB-10 visés par la circulaire de l’AAR en 2013 (c’est-à-dire l’amincissement des joints de caoutchouc usés de l’orifice d’échappement du couvercle inférieur à des températures froides extrêmes).

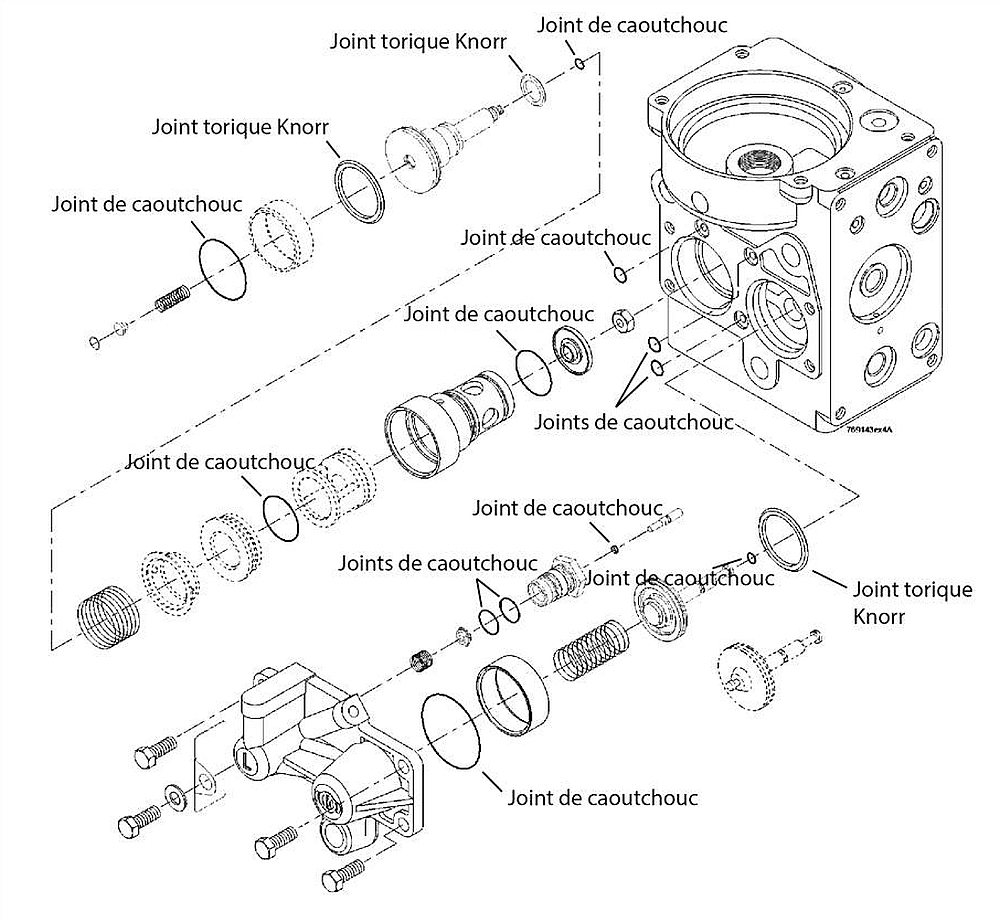

Pour les dispositifs de serrage d’urgence de type DB-20 (figure 9), les essais de NYAB ont permis d’établir que le mécanisme de défaillance n’était pas le même que pour les dispositifs de serrage. Plutôt, la défaillance des dispositifs de serrage d’urgence était liée aux joints toriques Knorr déformés à l’intérieur de la valve de mise à l’atmosphère, ce qui a entraîné des fuites excessives par des températures froides extrêmes et, par conséquent, l’incapacité de diffuser la commande de serrage des freins d’urgence. L’affaissement et la déformation du caoutchouc des joints toriques Knorr s’étaient probablement produits alors que les wagons loués étaient entreposés pendant une longue période avant d’être livrés au CN. En raison de ces déformations permanentes, le rendement prévu des joints toriques Knorr, particulièrement par des températures froides, a été affecté.

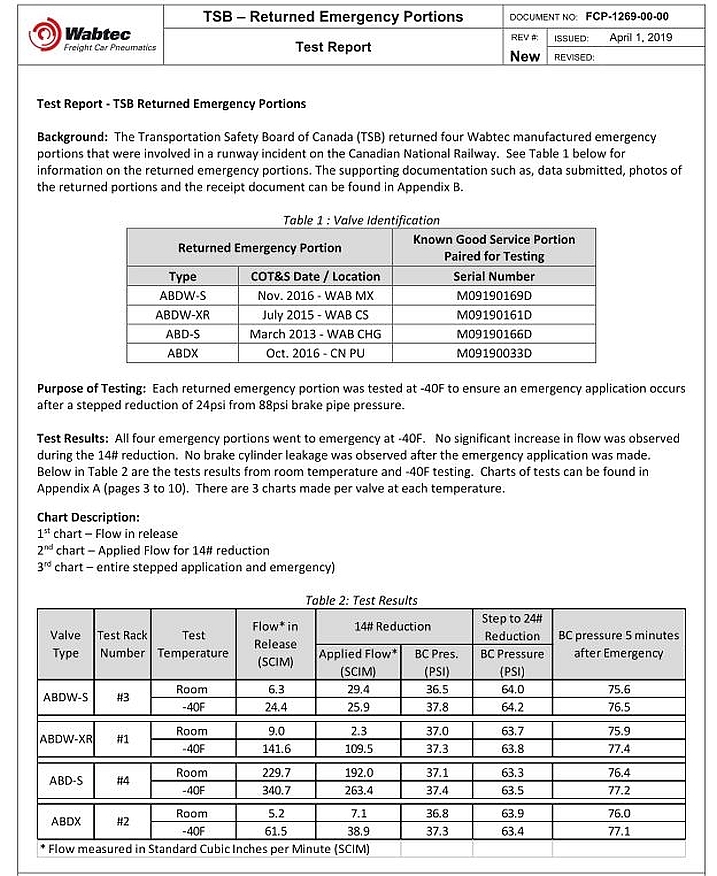

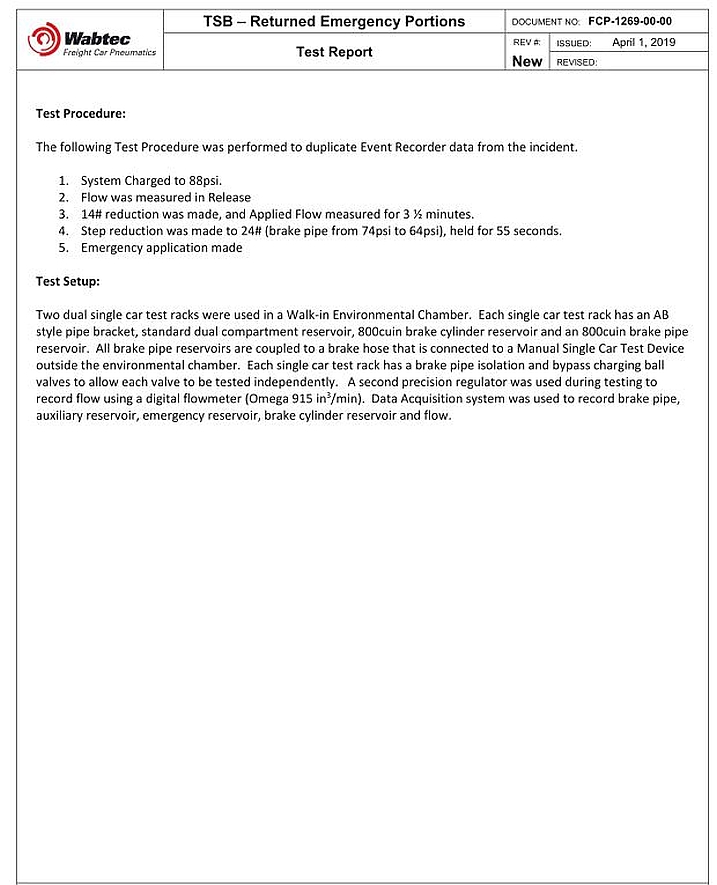

Quatre dispositifs de serrage d’urgence de distributeur des wagons loués qui avaient été fabriqués par Wabtec ont été renvoyés à la compagnie pour un examen détaillé (annexe E). Les résultats des essais des dispositifs de serrage de distributeur Wabtec du train ont indiqué qu’ils fonctionnaient comme prévu. Les données ont également indiqué que ces dispositifs de serrage d’urgence n’avaient pas contribué à l’augmentation importante du débit d’air de serrage qui a été subie lors du présent événement.

1.13 Détection des roues froides

Le CN a 5 détecteurs de roues froides sur son réseau. Deux des détecteurs de roues froides se trouvent dans la subdivision de Robson. Les trains en direction ouest quittant Jasper passent habituellement au-dessus d’un de ces détecteurs avant de diverger vers le nord dans la subdivision de McBride.

Les détecteurs de roues froides prennent la température des roues des trains qui passent et sont placés à des endroits où les freins des trains sont habituellement serrés. Ces détecteurs repèrent les écarts importants des températures normales des roues d’un train donné.

Dans le présent événement, les renseignements sur la température des roues pour le train avaient été captés par le détecteur de roues froides dans la subdivision de Robson. Cependant, il n’y avait aucun écart important par rapport aux températures normales. Par conséquent, ce train n’a pas été considéré comme ayant des caractéristiques de freinage inefficace.

Le CN a également créé un document exhaustif de portée des travaux pour l’inspection des wagons qui ont été désignés comme ayant des roues froides. Ce document est considéré comme étant « évolutif », qui est modifié au fur et à mesure que l’on découvre des innovations. Il stipule que pour le matériel appartenant au CN, les distributeurs des wagons doivent être remplacés avant tout essai de wagons dont toutes les roues sont froides. Tous les autres wagons doivent subir des essais exhaustifs, et tout composant défectueux doit être réparé ou remplacé.

1.14 Analyse par le BST de la dynamique du train

Le BST a effectué une analyse de la dynamique du train pour le train à l’étude en utilisant le logiciel Train Energy and Dynamics Simulator (TEDS) Note de bas de page 37.

Il a été déterminé que la défaillance du système de freinage pneumatique sur les 27 wagons et le ratio réduit d’efficacité des freins de 31 wagons fonctionnels ont produit un effort de freinage insuffisant pour retenir le train à l’étude sur les pentes abruptes.

De plus, le ratio d’efficacité des freins des 31 wagons fonctionnels était d’approximativement 7 %, en moyenne.

1.15 Formation du mécanicien de locomotive concernant le débit d’air

Le cours de formation des ML du CN couvre l’utilisation des indicateurs du débit d’air et des fonctions de maintien de la pression du robinet de mécanicien Note de bas de page 38. Cette formation aborde en particulier les sujets suivants :

- résumé : débit d’air – système de freinage automatique;

- fonction de maintien de la pression;

- mesure du débit d’air dans la conduite générale;

- débitmètre de la conduite générale;

- indicateur du débitmètre d’air;

- indicateurs du débit d’air sur les écrans du conducteur;

- fonctionnement du débitmètre d’air;

- débitmètre d’air indiquant un desserrage non intentionnel;

- mises en garde concernant le système de freinage pneumatique des wagons de marchandises.

Le Guide du mécanicien de locomotive du CN indique ce qui suit :

Si la locomotive est équipée d’un robinet de mécanicien « à compensation des fuites », l’indicateur de débit avertit le mécanicien lorsqu’un desserrage intempestif des freins se produit. Si l’aiguille monte subitement et qu’elle revient ensuite à sa position normale, cela révèle que la demande en air dans le train a brusquement augmenté, ce qui est généralement dû au fait que les freins se sont desserrés. Pour vérifier la pression en queue du train et pour vérifier l’intégrité de celui-ci, on peut également consulter l’écran de l’UTT [système de contrôle et de freinage en queue de train] posé sur le pupitre de conduite. Pour obtenir de plus amples renseignements sur le Système de contrôle et de freinage en queue de train, consulter la partie G du présent document, intitulée Conduite des trainsNote de bas de page 39.

Les instructions d’exploitation des trains du CN ne sont pas conçues pour diagnostiquer les défaillances mécaniques de plusieurs distributeurs de wagons dans un train. De plus, les mentions que le débit d’air dans la conduite générale est un indicateur du desserrage non intentionnel sont propres aux situations où un freinage en dents de scieNote de bas de page 40 a eu lieu et qu’il y a un faux gradient de conduite générale.

1.15.1 Écran du conducteur dans la cabine de la locomotive

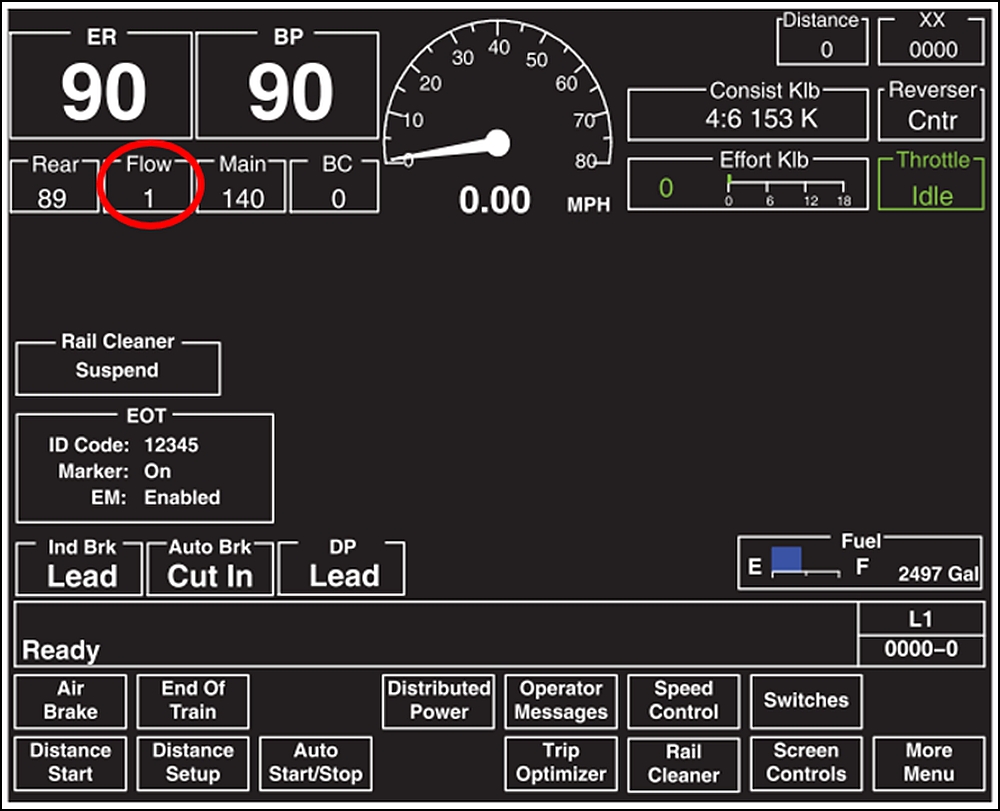

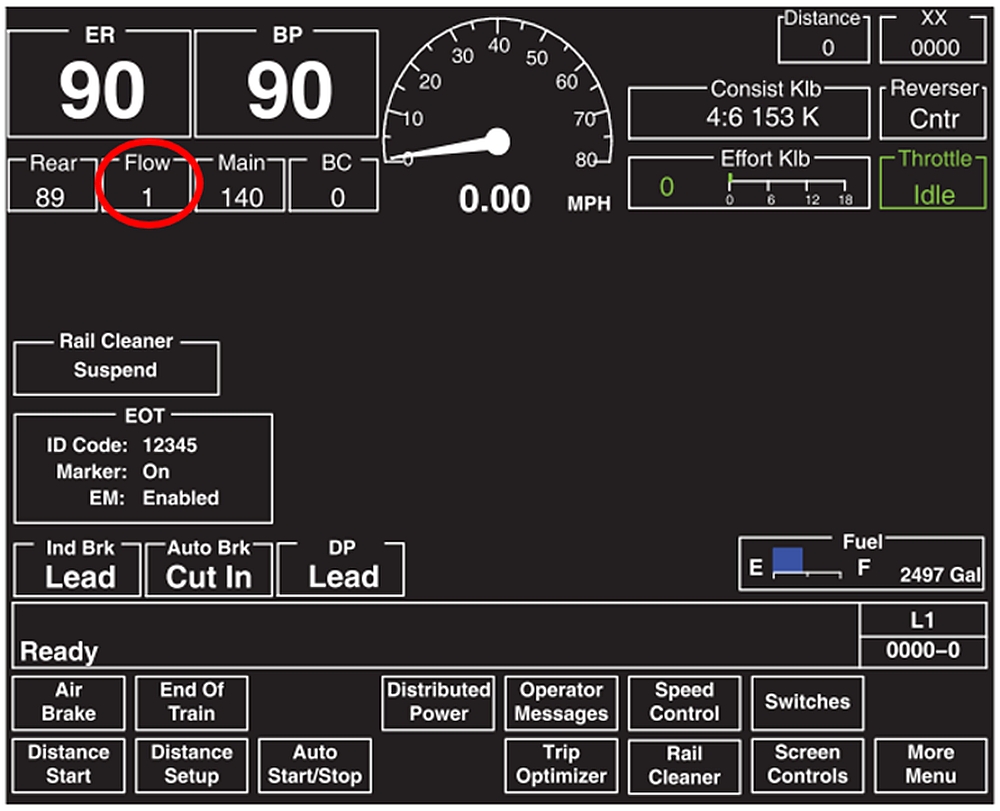

Pour les locomotives dotées d’un écran du conducteur multifonctionnel, la rétroaction des commandes est fournie au moyen d’un « affichage intelligent » (figure 10). Dans le présent événement, la locomotive de tête était dotée d’un tel écran.

Le ML peut utiliser l’affichage intelligent pour surveiller les données de vitesse et de freinage, ainsi que d’autres paramètres d’exploitation, y compris :

- la distance;

- l’effort de traction;

- la position de l’inverseur et du manipulateur;

- les renseignements sur la queue du train;

- l’état de la locomotive de tête;

- le niveau de carburant;

- les renseignements de la TR;

- les renseignements du Trip Optimizer.

Lorsque les freins du train ou les freins de la locomotive sont activés, l’état des divers éléments est affiché à l’écran, y compris la pression du réservoir d’égalisation, la pression dans la conduite générale, l’état de la queue du train et la pression au cylindre de frein. Ces éléments peuvent être surveillés par le ML et utilisés pour calculer le gradient de conduite générale.

Lorsqu’il utilise le freinage dynamique, le ML peut surveiller l’état des données suivantes sur l’écran : l’effort de traction / de freinage dynamique (Effort Klb) et l’état du levier de l’inverseur / du manipulateur (Throttle). De plus, le ML peut surveiller la vitesse et l’accélération.

1.15.2 Surveillance du débit d’air

Lorsqu’il utilise le système de freinage automatique, le ML peut également surveiller le débit d’air dans la conduite générale (cercle rouge dans la figure 10).

Le débit d’air est le taux mesuré d’air qui circule de la locomotive à la conduite générale. Cette information indique au ML :

- le taux auquel le système de freinage pneumatique est chargé ou rechargé;

- s’il y a une forte demande d’air dans la conduite générale (p. ex., lorsqu’un tuyau s’est séparé ou s’est brisé);

- si l’air circule dans la conduite générale lorsque la fonction de maintien de la pression du robinet de mécanicien compense les fuites normales.

Lorsque les freins sont serrés et que l’indicateur du débit d’air montre un débit d’air accru (comme c’était le cas dans le présent événement), il se peut que :

- les freins du train se desserrent (de manière non intentionnelle);

- un tuyau de raccordement à la conduite générale s’est détaché quelque part dans le train;

- il y a une rupture de la conduite générale ou d’un tuyau dans le train;

- il y a d’autres sources de fuites d’air.

Si un débit d’air imprévu est détecté alors que les freins sont serrés, les procédures de la compagnie de chemin de ferNote de bas de page 41 exigent qu’un effort de freinage accru soit déployé pour arrêter le train, en utilisant le freinage d’urgence au besoin. Les écrans du conducteur n’ont aucune alarme liée au débit d’air appliqué de la conduite générale, c’est-à-dire à l’augmentation du débit d’air après un serrage des freins.

1.16 Utilisation de la fonction de commande automatique à basse vitesse au cours des opérations de chargement

Au CN, les locomotives GE ES44AC sont dotées d’une fonction de commande automatique à basse vitesse. Au moyen de cette fonction, le ML peut contrôler la vitesse automatiquement au cours du chargement ou du déchargement des wagons, qui doit être fait à basse vitesse. Le ML utilise la fonction de commande à basse vitesse au moyen de commandes de l’écran et de touches programmablesNote de bas de page 42.

Lorsque la fonction de commande à basse vitesse est activée, l’ordinateur de bord maintient une vitesse constante qui n’est pas possible avec la conduite manuelle. Une fois la fonction activée, le ML doit seulement surveiller le système. Cependant, une fonction de dispositif de veille automatique (RSC)Note de bas de page 43 demeure active lorsque cette fonction est utilisée.

1.17 Étude des facteurs humains dans l’automatisation des tâches de conduite d’un train

Une analyse des facteurs humains pour un autre système automatisé en cabine, le Système de gestion du trafic ferroviaire européen (ERTMS), a déterminé qu’automatiser une part importante des tâches du conducteur du train entraînait une réduction des tâches psychomotrices et des tâches visuelles alors que l’information est combinée sur l’écran en cabine. Au cours d’un voyage typique, le conducteur du train pourrait avoir jusqu’à 1 000 tâches cognitives de moinsNote de bas de page 44. La mise en œuvre de ce type de système a entraîné un changement d’une stratégie de conduite proactive et anticipatoire à une stratégie de surveillance plus réactiveNote de bas de page 45. On a démontré qu’un tel changement produisait des situations de faibles charges de travailNote de bas de page 46 qui pouvaient avoir les effets suivants :

- Les faibles charges de travail et les tâches monotones peuvent entraîner une augmentation de sentiments de somnolence et de fatigue, puisqu’elles réduisent les niveaux d’éveil d’une personneNote de bas de page 47. En particulier, de longues périodes avec une participation de contrôle minime peuvent entraîner une fatigue passiveNote de bas de page 48. Si une personne est déjà fatiguée, les faibles charges de travail avec une participation minime exacerbent la perception de cette fatigue.

- Les réductions des niveaux de charge de travail et d’éveil peuvent entraîner des réductions correspondantes de vigilance. La vigilance est associée à des états d’alerte suffisants pour surveiller efficacement l’environnement, avec un accent particulier sur la recherche de stimuli potentiellement dangereuxNote de bas de page 49. Une étude des effets de l’automatisation sur les ML a constaté que la vigilance était plus faible avec des niveaux élevés d’automatisation et que cet effet s’aggravait avec le temps passé à la tâcheNote de bas de page 50.

- Il a été démontré qu’une vigilance diminuée réduit le taux global de détection des stimuli critiques au cours d’une tâcheNote de bas de page 51. La même chose a été vue avec les technologies d’automatisation des voitures comme la régulation de vitesse. Les conducteurs de voitures ont un meilleur rendement dans les tâches secondaires lorsque les tâches principales sont automatisées, mais prennent en général plus de temps à détecter les dangersNote de bas de page 52.

Selon ces données de recherche, le Rail Safety and Standards Board au Royaume-Uni a indiqué que, avec l’introduction de nouvelles technologies, la formation des conducteurs doit être mise à jour afin de tenir compte des changements associés aux compétences non techniques. Cette formation supplémentaire pourrait inclure des compétences comme l’attention aux détails, la conscience globale, le maintien de la concentration et l’anticipation des risquesNote de bas de page 53.

Dans une autre étude des facteurs humains, le département des Transports des États-UnisNote de bas de page 54 a comparé les différents niveaux d’automatisation de la conduite des trains (de la régulation de vitesse à l’autopilotage complet). Il a été déterminé que, pour les opérations normales, l’automatisation complète favorisait la conscience situationnelle de la tâche de conduite générale, puisque l’automatisation libérait des ressources supplémentaires pour effectuer des tâches secondaires et surveiller les défaillances. Cependant, certains conducteurs ont indiqué qu’ils se sentaient peu informés par rapport à la tâche principale. Cela a mis en évidence qu’il pourrait y avoir des problèmes à maintenir la conscience lorsqu’il y avait des défaillances complexes dans la tâche principale, particulièrement en présence de toute complaisance ou fatigue.

1.18 Autres problèmes liés aux facteurs humains concernant le rendement du conducteur

1.18.1 Conscience situationnelle

La conscience situationnelle peut être divisée en 3 niveaux : la perception des éléments environnants, la compréhension de leur signification et la prévision de leur étatNote de bas de page 55. Pour avoir une conscience situationnelle exacte, les ML doivent percevoir les éléments et les renseignements pertinents dans leur environnement, comprendre ce qu’ils signifient et prévoir de manière précise les implications pour le déroulement de leur voyage.

Plusieurs facteurs peuvent influencer la probabilité que les ML soient en mesure de percevoir de manière précise les éléments et les renseignements pertinents de leur environnement. Par exemple, les ML peuvent manquer des renseignements présentés en raison d’une vigilance réduite, percevoir seulement certains des éléments lorsqu’il y a trop de renseignements à gérer, ou percevoir de manière sélective seulement certains renseignements en raison de biais cognitifs ou perceptuels.

Si la première étape de la conscience situationnelle, soit percevoir les éléments critiques dans l’environnement, n’est pas réalisée, les conducteurs ne seront peut-être pas en mesure de pleinement saisir le contexte d’un éventuel scénario de danger, ce qui mine leur capacité à gérer ce danger en temps opportun.

1.18.2 Charge de travail et traitement de l’information

Lorsque des tâches ont été automatisées et que l’interaction du conducteur avec le système est passée à un rôle de surveillance, comme lorsqu’un ML utilise la commande à basse vitesse, cela peut produire des situations de faibles charges de travailNote de bas de page 56. Des situations de faibles charges de travail peuvent entraîner une augmentation de sentiments de somnolence et de fatigue, puisqu’elles réduisent les niveaux d’éveil de la personneNote de bas de page 57. Elles peuvent également entraîner une vigilance réduiteNote de bas de page 58 , ce qui, comme cela a été démontré, nuit à la détection de stimuli relatifs à des tâches critiquesNote de bas de page 59. Le degré de ces effets dépend de facteurs comme la répétition des tâches, la familiarité et la prévisibilité, la durée des tâches et l’absence d’exigences de réponseNote de bas de page 60 . L’introduction de la fonction de RSC permet d’atténuer l’effet de telles tâches à faibles charges de travail, puisqu’elle permet de s’assurer que le ML demeure vigilant et participe périodiquement au contrôle.

À l’inverse, dans des scénarios dangereux où le temps est limité ou la pression pour résoudre le danger est élevée, la charge de travail peut nuire à la capacité d’un conducteur de bien gérer tous les renseignements présentés de plusieurs façons. D’abord, le conducteur peut intentionnellement prioriser les éléments de renseignements relatifs aux tâches. En effet, une des indications d’une charge de travail accrue sous des contraintes de temps est le fait de mettre de côté des tâches « secondaires »Note de bas de page 61. Deuxièmement, dans des scénarios de charges de travail élevées, la charge de travail peut entraîner un rétrécissement involontaire de l’attentionNote de bas de page 62. Les deux scénarios limitent la capacité du conducteur à percevoir tous les éléments critiques pertinents de l’environnement, nuisant ainsi à la conscience situationnelle générale.

1.18.3 Attention et écrans d’information

Afin d’améliorer la conscience situationnelle et d’atténuer toute déficience potentielle relative au traitement de l’information en raison d’une faible charge de travail, d’une charge de travail élevée ou de biais perceptuels, les renseignements présentés à un conducteur doivent être pertinents et bien en vue. Dans les locomotives en particulier, le ML doit surveiller périodiquement la boîte du débit d’air (Flow) sur l’affichage intelligent, puisque ces renseignements peuvent fournir une importante rétroaction sur l’efficacité du freinage.

La « perceptibilité sensorielle » est la capacité d’un objet d’attirer l’attention d’un observateur qui ne s’attend pas nécessairement à le voir ou qui regarde ailleurNote de bas de page 63 . Les caractéristiques des avertissements, des objets ou des conditions qui ont une bonne probabilité d’attirer l’attention du conducteur comprennent les zones ou les objets qui diffèrent grandement de leurs arrière-plans en termes de luminosité, de couleur et de texture; les stimuli qui scintillent ou clignotent; les objets de grande taille; et les objets qui bougentNote de bas de page 64. Des feux rouges clignotants et des alarmes sonores sont des caractéristiques typiques d’avertissements conçus pour attirer l’attention. Le Manual of Standards and Recommended Practices de l’AAR stipule que, en termes de philosophie de conception, l’urgence de l’information ferroviaire transmise par une alarme doit être indiquée par la couleur d’arrière-plan (c’est-à-dire que les alarmes les plus urgentes ont un arrière-plan rouge, les alarmes moins urgentes ont un arrière-plan jaune, et les alarmes les moins urgentes ont un arrière-plan blanc)Note de bas de page 65.

Les débitmètres d’air plus vieux et plus traditionnels avaient une philosophie de conception qui correspondait à ces pratiques recommandées. Ils étaient associés à des indicateurs lumineux d’avertissement jaunes et un signal auditif du robinet de mécanicien 26L, lequel indiquait au ML à quel moment le débit d’air augmentait au-delà des paramètres normaux. Avec des locomotives plus modernes, les renseignements sont présentés sur l’affichage intelligent, où l’indicateur de débit d’air n’est associé à aucune alarme, alerte ou code de couleur. Les systèmes de freinage pneumatique électronique sont silencieux à l’intérieur de la cabine de la locomotive.

La « perceptibilité cognitive » fait référence à l’importance et à la pertinence de l’information dans le contexte du conducteurNote de bas de page 66 , comme les renseignements du débit d’air lors du freinage. Afin de s’assurer que les indices visuels les plus importants pour un scénario particulier sont détectés par le conducteur, les indices doivent être facilement distingués comme les plus pertinents et ne pas être masqués ou affaiblis par d’autres indices plus faciles à remarquer.

La boîte « Flow » sur l’affichage intelligent de la locomotive à l’étude indiquait un petit chiffre blanc qui ne clignotait pas, qui ne changeait pas de couleur ou qui ne devenait pas plus évident, peu importe la situation ou le débit qui était affiché.

1.18.4 Systèmes de commande en boucle fermée

Dans un système de commande en boucle fermée dans la cabine de locomotive, le ML fonctionne comme un élément d’un système qui comprend un paradigme circulaire « perception-décision-exécution ». C’est-à-dire que le ML [traduction] « perçoit l’état du véhicule et l’environnement, décide de la mesure à prendre et s’exécute au moyen des contrôles disponibles du véhicule (actionneurs)Note de bas de page 67 ». Le ML perçoit ensuite immédiatement le résultat de cette action et prend d’autres décisions et d’autres mesures au besoin. Avec les systèmes de commande en boucle fermée manuels traditionnelsNote de bas de page 68, le conducteur recueille des données en observant et en interprétant les renseignements sur l’état du véhicule et du système au moyen de voies d’information visuelles et audio. Le conducteur utilise ensuite ces données, conjointement avec les règles et les règlements d’exploitation, pour prendre des décisions relatives à la conduite et mener des actions physiques (manipulateur et contrôle des freins). Avec le système de freinage pneumatique de train 26L traditionnel, le ML entendait le débit d’air lorsque le levier de freinage était déplacé, c’est-à-dire que les freins étaient serrés et desserrés. Un tel système en boucle fermée fournit une rétroaction audible qui aide un ML à détecter toute activité inhabituelle de pression des freins. Toutefois, il est également reconnu que la rétroaction audible du distributeur 26L nuit à la compréhension des paroles à l’intérieur de la cabine de locomotive et contribue à la perte d’audition et à la fatigue des membres de l’équipe.

Avec les systèmes de freinage automatisés plus modernes, les tâches de collecte de données ou de conduite peuvent être automatisées. Si la collecte de données est automatisée, le ML reçoit les renseignements présentés sur un écran, lesquels ont été automatiquement générés et présentés en conséquence. Si la conduite est également automatisée, il peut y avoir des systèmes de commande supervisée, comme la commande à basse vitesse, qui prennent le contrôle d’une partie ou de l’ensemble des ajustements physiques de la locomotive. Même lorsque la commande manuelle est maintenue, le système moderne produit plus de commandes de freinage générées par ordinateur, éliminant la rétroaction tactile brute que les ML recevaient lorsqu’ils déplaçaient le levier.

Le système de freinage pneumatique automatique moderne et sa poignée de robinet de mécanicien sont des systèmes de freinage à microprocesseurs intégrés dans les dispositifs électriques et mécaniques à bord. Bien qu’ils fonctionnent d’une manière semblable aux systèmes pneumatiques traditionnels, le ML n’entend pas ou ne ressent pas la pression de l’air lorsqu’il utilise les freins. Plutôt, pour la rétroaction sur la vitesse ou le freinage, le ML dépendra de la collecte de données automatisée présentée au moyen des multiples éléments de l’affichage intelligent, ainsi que des indices environnementaux externes.

1.19 Historique de travail et de repos de l’équipe du train

Dans le présent événement, le ML était en vacances depuis 3 semaines avant de retourner au travail le 6 janvier 2018, lorsqu’il a travaillé de 17 h à 1 h (8 heures). Le ML a ensuite eu 2 jours de congé, puis est retourné au travail pour le quart de l’événement le 9 janvier 2018 à 14 h, après avoir été appelé à 12 h 03.

Au cours des semaines précédant l’événement, l’horaire de travail et de repos du ML signifiait qu’il avait des possibilités régulières de dormir, lui permettant de maintenir un rythme de sommeil normal (durant la nuit) d’approximativement 22 h à 7 h. Le ML prenait également des siestes régulières en après-midi d’environ 1 à 2 heures. Au cours des jours précédant l’événement, ce rythme de sommeil a été maintenu, excepté une heure de coucher tardive 3 jours avant l’événement, lorsque le ML a terminé de travailler à 1 h. Lors de l’événement (c’est-à-dire à 2 h 30 approximativement), le ML avait été en fonction depuis 12,5 heures et était éveillé depuis approximativement 18 heures. Le ML avait raté sa sieste régulière en après-midi cette journée-là. L’événement s’est produit à une heure où normalement le ML serait endormi.

MESURES À PRENDRE

La gestion de la fatigue dans le transport ferroviaire demeurera sur la Liste de surveillance du BST jusqu’à ce que les mesures suivantes soient prises :

- TC élabore un cadre stratégique pour la gestion de la fatigue, fondé sur son examen des systèmes de gestion de la fatigue, sur les principes de la science de la fatigue et sur les meilleures pratiques.

- TC travaille avec l’industrie, les représentants des employés et les spécialistes de la science de la fatigue en vue d’établir une approche globale pour la gestion de la fatigue.

- TC termine sa révision des Règles relatives au temps de travail et de repos du personnel d’exploitation ferroviaire (2011), suivant les principes de la science de la fatigue.