Déraillement en voie principale

Chemin de fer Canadien Pacifique

Train de marchandises no 356-196

Point milliaire 45,62 de la subdivision Taber

Près de Burdett (Alberta)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 30 novembre 2008 à 16 h 04, heure normale des Rocheuses, pendant que le train de marchandises no 356-196 du Chemin de fer Canadien Pacifique roulait en direction est entre Lethbridge et Bellcott (Alberta), 18 wagons-trémies couverts vides qui faisaient partie du train ont quitté la voie au point milliaire 45,62 de la subdivision Taber, près de Burdett (Alberta). L'accident n'a pas causé de déversement de marchandises dangereuses et n'a pas fait de blessés.

This report is also available in English.

Autres renseignements de base

Le train

Le train compte deux locomotives et 112 wagons, il pèse 3 481 tonnes et mesure 6 729 pieds. L'équipe, composée d'un mécanicien et d'un chef de train, prend les commandes du train à Lethbridge (Alberta). Les membres de l'équipe se conforment aux normes en matière de repos et de condition physique et possèdent les qualifications voulues pour conduire des trains dans la subdivision Taber Note de bas de page 1. Le mécanicien et le chef de train ne relèvent aucune irrégularité ou problème susceptible d'affecter le train entre Lethbridge et le point de déraillement (PDD).

Les renseignements consignés indiquent que le train roulait à 35,2 mi/h quand un freinage d'urgence provenant de la conduite générale s'est déclenché à 16 h 04 Note de bas de page 2.

Après avoir émis le message d'urgence nécessaire et avisé le contrôleur de la circulation ferroviaire (CCF), le chef de train procède à une inspection et constate que 18 wagons au total, soit du 93e au 110e inclusivement, ont déraillé. Cinq des wagons sont restés sur leurs roues, et les 13 autres se sont renversés sur le côté, tous du côté nord de la voie ferrée (voir la photo 1).

Conditions météorologiques

Le temps était nuageux, la visibilité était maximale et la température était de 1°C.

Matériel roulant

Rien n'indique que l'état du 93e wagon, le premier wagon à dérailler, ait été un facteur contributif du déraillement. Après le déraillement, la portion avant du train a continué sa route et est passée au-dessus du détecteur de défauts de roues (DDR) situé à Mortlach (Saskatchewan), point milliaire 26,1 de la subdivision Swift Current, à l'ouest de Moose Jaw (Saskatchewan). Le train no 674-103, qui a précédé le train affecté par le déraillement, était passé devant le même détecteur environ 12 heures plus tôt. Pour ni l'un ni l'autre des deux trains, le détecteur n'a enregistré des lectures d'impact supérieures au seuil critique du Chemin de fer Canadien Pacifique (CFCP).

Particularités de la voie

Dans la subdivision Taber (voir la figure 1), la circulation des trains est régie grâce au système de régulation de l'occupation de la voie (ROV), en vertu du Règlement d'exploitation ferroviaire du Canada (REF), et elle est supervisée par un contrôleur de la circulation ferroviaire (CCF) posté à Calgary. La vitesse maximale autorisée est de 40 mi/h pour les trains de marchandises. La voie de la subdivision était une voie de catégorie 3 Note de bas de page 3, d'après les définitions contenue dans le Règlement sur la sécurité de la voie (RSV) Note de bas de page 4. Les voies de la subdivision acheminent en moyenne 28 millions de tonnes brutes (MTB) par année.

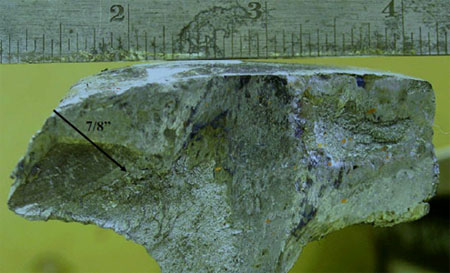

Le déraillement s'est produit près du passage à niveau du point milliaire 45,62, dans une courbe vers la droite de 2 degrés et 30 minutes dans le sens d'avancement du train et dans une pente de 0,2 p. 100. Le rail nord (rail haut) du passage à niveau s'est brisé à cinq endroits. On a déterminé que le point de déraillement (PDD) se trouvait dans la rupture entre la 2e et la 3e traverses, soit à environ deux pieds de l'extrémité est du platelage du passage à niveau (point A-A, photo 2). L'inspection de la face de rupture ouest à cet endroit a révélé la présence d'une fissure de fatigue transversale dans le congé de roulement. De chaque côté de la rupture du PDD, le congé de roulement et la surface de roulement montraient des microfissures de surface du champignon et des signes de défibrage du congé de roulement (shelling) Note de bas de page 5 et d'écaillage. Des signes de martèlement violent ont été observés sur le champignon du bout de rail situé dans le prolongement du rail brisé, en direction est.

Les ruptures ont affecté un bout de rail Algoma de 115 livres fabriqué en 1972, qui mesurait 43 pieds de longueur et servait à l'entretien. Ce rail avait une usure verticale de 3/8 de pouce et une usure latérale de 1/8 de pouce, soit en-deçà de la limite d'usure critique pour les rails de 115 livres qui figure dans le Livre rouge du CFCP sur les exigences relatives à la voie ( Redbook of Track Requirements ). Le rail sud (rail bas) était un long rail soudé (LRS) de 115 livres en acier au carbone, fabriqué en 1997 par Sydney Steel. Les rails reposaient sur des selles de rail de 14 pouces à double épaulement et ils étaient retenus aux traverses de bois dur par quatre crampons passés dans chaque selle de rail. Les traverses et le ballast de pierre concassée étaient en bon état, et les rails étaient encadrés par des anticheminants à chaque traverse, en amont et en aval du passage à niveau. La route avait une chaussée en gravier, et le passage à niveau était équipé de panneaux réfléchissants normalisés de signalisation de passage à niveau.

Inspection et entretien de la voie

Des inspecteurs autorisés, prenant place à bord d'un véhicule rail-route, ont inspecté la voie le 24"novembre 2008, et une autre fois le 28 novembre, et n'ont relevé aucun défaut grave à ces deux occasions. On n'a pas réalisé de travaux de nivellement de la voie ou de remplacement de traverses dans le secteur du déraillement au cours de 2008. Le passage à niveau a été reconstruit en 1995, et le platelage a été remplacé à la même occasion. On a remplacé le ballast et refait le nivellement du passage à niveau en 2005. Le drainage et la surface de tout le croisement étaient en bon état.

Lors des contrôles faits par la voiture d'évaluation de la voie du CFCP, le 12 mai et le 9 septembre, on n'a pas relevé de défauts nécessitant une intervention urgente ou prioritaire dans le secteur du déraillement.

Analyse en laboratoire

Le Bureau s'est entendu avec le CFCP pour faire examiner cinq morceaux appariés faisant partie d'un bout de 17 pieds et 8 pouces du rail nord qui comprenait le PDD, par le laboratoire d'essai du CFCP, à Winnipeg (voir la photo 2). L'extrémité ouest a été coupée et l'extrémité est s'était brisée. De l'ouest vers l'est, dans le sens d'avancement du train, des ruptures se sont produites à 23 pouces, 50 pouces, 84 pouces, 150 pouces et 212 pouces (extrémité est). Dans le quatrième morceau à partir de l'extrémité ouest, entre les troisième et quatrième ruptures, se trouvait un joint temporaire à quatre trous. L'analyse a révélé que trois des cinq ruptures montraient des fissures de fatigue (FF) préexistantes qui s'étendaient sur les faces de rupture à partir du congé de roulement, la plus grande de ces fissures se trouvant dans la première rupture à partir de l'extrémité ouest. La photo 3 (rupture A-A) montre une FF affectant environ 20 p. 100 de la section transversale du champignon du rail. Ce défaut préexistant a pris naissance dans une zone affectée par des microfissures et l'écaillage du champignon, qui a agi comme concentrateur des contraintes. Ces défauts ont entraîné une rupture fragile transversale et la défaillance du rail, au moment du passage du train. Le côté est de la rupture portait des marques d'impact. Compte tenu de la taille des FF et des marques d'impact violent, on considère que la rupture A-A a été le point de rupture primaire et le PDD.

Les quatre autres ruptures montraient aussi des marques d'impact, mais à un degré beaucoup moindre.

On a aussi pris des dispositions pour faire faire une inspection visuelle, un examen macroscopique et un examen métallographique. Une analyse chimique et des essais de dureté ont aussi été réalisés. L'analyse a permis de déterminer que la composition chimique et la dureté du rail étaient typiques pour un rail en acier au carbone fabriqué en 1972. On n'a pas relevé de preuves manifestes qui démontrent que des défauts de matériaux ou de fabrication pourraient avoir causé la rupture du rail ou y avoir contribué.

Essais de rail

Comme les fissures de fatigue se développent sous la surface du rail, on ne peut les détecter qu'en procédant à une auscultation par ultrasons. En vertu du Règlement sur la sécurité de la voie, les voies de catégorie 3 doivent faire l'objet d'une vérification des défauts internes au moins une fois par année. Par contre, si l'on s'en remet à la Notice technique (NT) 27 du CFCP, intitulée Périodicité d'inspection des rails et mesures correctives dans le cas de rails défectueux, la subdivision Taber, ayant des voies de catégorie 3 qui acheminent de 15 à 30 MTB, aurait dû faire l'objet de deux vérifications par année. Pour cette voie, la fréquence des inspections allait au-delà des

exigences Note de bas de page 6. Les dossiers indiquent en effet que quatre auscultations par ultrasons ont été faites dans la subdivision Taber avant le déraillement, et qu'on a procédé au total à cinq vérifications en 2008 (voir l'annexe B).

Une fissure de fatigue transversale a été signalée au point milliaire 43,64 le 6 mai, et une soudure en bout défectueuse a été signalée au point milliaire 44,98 le 13 août. Un seul défaut —une soudure en bout défectueuse au point milliaire 48,6 — a été détecté dans le secteur lors de la vérification du 17 octobre, en l'occurrence la vérification la plus récente qui a précédé le déraillement. La vérification du 17 octobre a été faite par la voiture no 965 17 de la Sperry Rail Services (SRS). Cette voiture disposait de la technologie la plus récente en fait d'auscultation par ultrasons et par induction (voir l'annexe A) et des outils les plus récents d'analyse par l'opérateur. Bien que l'équipement d'essai ait enregistré des réponses dans le secteur du déraillement, ces réponses ont été attribuées à l'état de la surface du rail et non pas à des défauts.

Sperry a remis un rapport d'exception concernant la détection des défauts du rail, dans lequel on indiquait que le rail n'avait pas été vérifié entre les points milliaires 45,55 et 45,8, en raison de la présence de criques du champignon.

On a principalement recours à l'auscultation par ultrasons pour détecter les défauts internes du rail et pour limiter les risques de défaillance du rail. Au fil des années, les méthodes d'essai de rails ont connu des améliorations, notamment l'amélioration de la formation des opérateurs, l'ajout de sondes additionnelles placées à des angles différents, et l'amélioration des logiciels de reconnaissance des défauts. C'est une méthode d'essai qui s'avère fiable et économique, mais qui comporte certaines limitations. Le seuil de détectabilité des fissures de fatigue dépend de la taille et de l'orientation du défaut transversal, sans compter que l'état des rails peut aussi influer sur l'exactitude des essais, étant donné que la présence de graisse ou de saleté sur le champignon, des microfissures de surface du champignon, et des écailles internes peuvent faire obstacle aux signaux ultrasonores.

Rail

Le PDD se trouvait dans un rail à profil RE de 115 livres, mesurant 43 pieds de longueur, qui avait été fabriqué par Algoma en 1972 et boulonné comme rail d'entretien le 26 avril 2005. Les rails en amont et en aval de ce rail étaient des LRS à profil RE de 115 livres, fabriqués en 1974, que le CFCP a transposés en septembre 2006 à partir de la subdivision Brooks de son réseau principal. Le tonnage total cumulatif des rails de réemploi est inconnu, mais on a déterminé que le rail pouvait être réutilisé, vu que son usure était en deçà des limites de la zone de réemploi possible qu'on trouve à la section 9.0 de la NT 09 du CFCP. Au cours des 13 mois qui ont précédé le prélèvement du tronçon de 41,6 milles devant être transposé de la subdivision Brooks à la subdivision Taber, on n'a détecté que dix défauts (dont un défaut transversal) dans ce tronçon. Le rail qui s'est brisé dans le croisement avait été installé comme rail d'entretien avant le début du programme de pose de rail de réemploi, prévu pour le 26 avril 2005, et il avait la même section, les mêmes caractéristiques métallurgiques et le même âge que le rail de réemploi prévu.

De l'extérieur, le rail semblait être en bon état; toutefois, dans la courbe où est survenu le déraillement, le champignon du rail montrait des microfissures de surface, mais ne montrait aucun signe visible de défibrage du congé de roulement. Le CFCP procède au meulage des rails pour éliminer les défauts de fatigue superficiels (microfissures de surface) et le défibrage du congé de roulement et pour faire en sorte que la bande de roulement des roues soit au centre du champignon du rail, ce qui permet de limiter la formation et la croissance de défauts du rail. Les dossiers du CFCP indiquent que le dernier meulage en série exécuté dans la subdivision Taber remontait au 28 février 2008. Les meuleuses en continu ne meulent pas les rails des passages à niveau, en raison de la présence du platelage. Pour ce travail, on a besoin d'une meuleuse d'appareils de voie. Même si le CFCP savait que le rail d'entretien devait être meulé, ce renseignement n'a pas été communiqué au contremaître local. Pour cette raison, la voiture d'auscultation par induction/ultrasons n'a pas pu détecter la fissure de fatigue.

Fissures de fatigue

Les fissures de fatigue font partie d'un groupe de défauts dus à la fatigue qu'on appelle défauts transversaux, c'est-à-dire des fissures dont le plan est perpendiculaire au sens de roulement du rail. Les ruptures de fatigue transversales sont des ruptures progressives qui résultent d'une séparation longitudinale voisine de la surface de roulement, ou d'un écaillage qui prend naissance au congé de roulement intérieur et s'étend transversalement dans le champignon du rail.

Les fissures de fatigue sont des fractures qui se produisent couramment. Elles sont causées par une fatigue de contact due à un trafic de grande densité et à une charge élevée. Elles peuvent affecter n'importe quelle sorte de rail, mais sont davantage susceptibles de toucher des rails plus vieux. L'expérience acquise sur le terrain et les recherches de l'industrie indiquent que le nombre de ruptures de fatigue augmente en proportion du tonnage transporté, en supposant un niveau constant d'auscultation par ultrasons.

La vitesse de croissance des défauts est imprévisible, mais on sait qu'elle est relativement lente entre l'apparition du défaut et le moment où celui-ci atteint 10 % de la surface du champignon, et qu'elle augmente une fois le seuil de 10 % dépassé. La seule façon de détecter les défauts avant que la rupture se produise consiste à faire une auscultation par ultrasons ou par induction. Toutefois, ce défaut du rail ne peut être détecté qu'une fois le rail rompu, étant donné que la séparation longitudinale ou la fente causée par une fissure de fatigue est rarement exposée. On a plus de chances de détecter le défaut une fois que le défaut transversal s'est propagé au-delà de la zone affectée par la fatigue, mais il arrive fréquemment que le rail se brise avant que le défaut devienne visible, la rupture du rail étant alors complète.

La taille d'une fissure de fatigue est habituellement exprimée en fonction d'un pourcentage de la surface du champignon d'un rail neuf ou non usé. Dans le cas du rail récupéré sur les lieux du déraillement, la fissure de fatigue la plus grande couvrait 20 p. 100 de la surface du champignon d'un rail neuf.

Analyse

Le train a déraillé après que le rail s'est brisé sous le poids du train.

On considère que ni l'état du matériel roulant ni la conduite du train n'ont été des facteurs contributifs de cet accident. L'analyse portera surtout sur l'état des rails, sur le mode de propagation des défauts et sur les pratiques d'auscultation des rails.

L'accident

On a relevé des défauts de fatigue préexistants, identifiés comme étant des fissures de fatigue, sur trois surfaces de rupture des bouts de rail récupérés. Le défaut le plus étendu, affectant 20 p. 100 de la section transversale du champignon, a été observé dans le congé de roulement du rail, sur la face de rupture ouest de la rupture A-A. Compte tenu des marques de martèlement qu'on trouvait aussi sur la face de rupture est, on a déterminé que la rupture A-A correspondait au PDD. Après s'être formée, la fissure de fatigue s'est étendue au fur et à mesure du passage des trains, faisant diminuer graduellement la résistance du rail et sa capacité de supporter les charges de roue. La propagation du défaut a entraîné une diminution de cette capacité de charge jusqu'à ce que le rail ne puisse plus supporter le poids du train et qu'il se brise et cause le déraillement du train, ce qui a ensuite entraîné les ruptures multiples du rail.

Défauts de fatigue et auscultation du rail par ultrasons

On ne connaît pas le tonnage cumulatif du rail d'entretien de 1972, mais on sait que son âge, son profil d'usure et ses propriétés métallurgiques se comparaient à ceux du rail de réemploi adjacent, fabriqué en 1974. La propagation des défauts de fatigue du rail dépend de beaucoup de facteurs, dont le tonnage accumulé, l'emplacement (courbe ou alignement droit), le degré de propreté de l'acier, l'état de la plate-forme, la nuance d'acier et l'entretien du rail.

La section 8.0 de la NT 09 du CFCP décrit les lignes directrices relatives au remplacement continu des rails, en fonction de la catégorie et du type de la voie et du tonnage qu'elle achemine. Les rails du tronçon de 25,9 milles de LRS qu'on a posé dans la subdivision Taber en 2006 n'excédaient pas les limites d'usure spécifiées par le CFCP, même s'ils étaient en service depuis plus de 30 ans. Le rail fabriqué en 1972 avait été contrôlé à de nombreuses reprises depuis son installation.

Comme la surface du champignon du rail n'avait pas été meulée, l'auscultation par induction/ultrasons du 17 octobre a été inefficace. Si les fissures de fatigue étaient présentes à ce moment, elles n'auraient vraisemblablement pas été détectées.

À cause du mauvais état de la surface du rail, le signal par ultrasons a vraisemblablement été réfléchi dans une direction autre que celle du transducteur, de sorte qu'il a été impossible de détecter les défauts de fatigue. L'auscultation par ultrasons des rails des passages à niveau peut donner des résultats incertains lorsque la surface du rail est en mauvais état ou que le rail est contaminé par des impuretés comme de l'huile, du sel, de la boue, de la glace ou des gravillons, de sorte que les défauts risquent davantage de passer inaperçus.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- Le train a déraillé après qu'une fissure de fatigue préexistante s'est agrandie au point d'atteindre une taille critique et de causer la rupture du rail lors du passage du train.

- Malgré une augmentation des activités d'auscultation par induction/ultrasons dans la subdivision Taber, on n'a décelé aucune fissure de fatigue dans le rail d'entretien fabriqué en 1972, lors du contrôle du 17 octobre 2008.

- Le fait qu'on n'ait pas exécuté un meulage localisé pour corriger la surface en mauvais état du rail a vraisemblablement empêché la détection des fissures de fatigue.

Faits établis quant aux risques

- L'auscultation par ultrasons des rails des passages à niveau peut donner des résultats incertains lorsque la surface du rail est en mauvais état ou que le rail est contaminé par des impuretés comme de l'huile, du sel, de la boue, de la glace ou des gravillons, de sorte que les défauts risquent davantage de passer inaperçus.

Mesures de sécurité prises

Le Chemin de fer Canadien Pacifique a ordonné qu'on fasse preuve d'une vigilance accrue pendant les inspections de la voie et des rails dans les passages à niveau. On devra aussi planifier le meulage des rails aux croisements où l'état de la surface des rails nuit à une détection efficace des défauts du rail.

Le présent rapport met un terme à l'enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le .

Annexes

Annexe A – Auscultation des rails

La méthode d'auscultation par induction des rails consiste à induire un fort champ magnétique dans le rail en y faisant passer une grande quantité de courant à faible voltage. La présence d'un défaut interne modifie le champ magnétique, et l'indication de défaut est consignée par un enregistreur à bande déroulante. La méthode par induction permet surtout de sonder le champignon du rail et, bien qu'elle puisse déceler des fissures transversales, elle ne permet pas de détecter un grand nombre d'autres défauts de fabrication et de défauts et fissures de fatigue qui sont dus au service et qui se trouvent sous le champignon du rail.

Les contrôles par ultrasons complètent l'auscultation par induction et font appel à des ondes sonores à haute fréquence qui sont générées par un transducteur et qui se propagent dans le matériau. Quand une fissure crée une discontinuité qui affecte la propagation de l'onde, une partie de l'énergie est réfléchie par la surface du défaut. Le signal réfléchi est transformé en signal électrique par le transducteur et s'affiche à l'écran. La force du signal réfléchi s'affiche en regard du temps qui s'est écoulé entre l'émission du signal et la réception d'un écho. On peut établir une relation directe entre le temps de déplacement du signal, la distance parcourue par le signal et la position, la taille et l'orientation exactes du réflecteur. Les chemins de fer d'Amérique du Nord utilisent l'auscultation des rails par ultrasons depuis l'introduction de la première voiture d'inspection par ultrasons, en 1959; cette méthode est encore celle qui est la plus utilisée de nos jours.

Les transducteurs sont logés dans des roues remplies de liquide qui assurent le couplage entre les transducteurs et le rail (voir la figure 2 ci-dessous). Un liquide de couplage consistant en une fine pellicule d'eau mélangée à du glycol ou du calcium facilite la transmission des ultrasons entre les transducteurs et le rail. Les transducteurs sont placés dans différents angles de façon que l'inspection soit aussi complète que possible.

Annexe B – Défauts de fatigue du rail dans la subdivision Taber

| Date du contrôle | Nombre de FF/DFT | Poids du rail | Année de fabrication |

|---|---|---|---|

| Mai 2006 | 1 | 115 | |

| Août 2006 | 17 | 100/115 | 1954 – 1985 |

| Décembre 2006 | 5 | 115 | 1955 – 1977 |

| Février 2007 | 1 | 100 | 1950 |

| Mars 2007 | 3 | 100/115 | 1957 – 1975 |

| Juillet 2007 | 11 | 100/115 | 1951 – 1979 |

| Octobre 2007 | 8 | 115 | 1974 – 1983 |

| Décembre 2007 | 15 | 100/115 | 1949 – 1979 |

| Février 2008 | 10 | 100/115 | 1950 – 1979 |

| Mai 2008 | 15 | 115 | 1972 – 1979 |

| Août 2008 | 10 | 115 | 1966 – 1979 |

| Octobre 2008 | 8 | 115 | 1975 – 2004 |

| Déraillement 30 novembre | |||

| Décembre 2008 | 7 | 115 | 1971 – 1975 |

| Janvier 2009 | 3 | 115 | 1974 – 1975 |

| Avril 2009 | 1 | 115 | 1991 |

| Juin 2009 | 0 | ||

| Septembre 2009 | 4 | 115 | 1974 - 1979 |

Note : On a aussi détecté huit FF/DFT et 50 FVC/FHC pendant le service au cours de cette période.

FF : fissure de fatigue

DFT : défaut de fissuration transversale

FVC : fissure verticale du champignon

FHC : fissure horizontale du champignon