Déraillement en voie principale

Train de marchandises no 235-04 du

Chemin de fer Canadien Pacifique

Point milliaire 174,41 de la subdivision Belleville

Oshawa (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 5 juin 2009 à 14 h 15, heure avancée de l'Est, 4 locomotives de tête et 27 wagons du train de marchandises no 235-04 en direction de l'ouest du Chemin de fer Canadien Pacifique déraillent au point milliaire 174,41 de la subdivision Belleville, à Oshawa (Ontario). Un des wagons déraillés est un wagon-citerne chargé de marchandise dangereuse, en l'occurrence du peroxyde d'hydrogène (ONU 2015). Ce wagon-citerne n'a pas été percé. Les réservoirs de carburant des locomotives ont été perforés, et quelque 3 000 gallons de carburant diesel se déversent sur le sol et s'enflamment. Les intervenants d'urgence éteignent l'incendie et circonscrivent le déversement de combustible diesel. Par mesure de précaution, on fait évacuer 105 domiciles du secteur. Il n'y a pas de victimes.

This report is also available in English.

Autres renseignements de base

L'accident

Le 5 juin 2009, le train de marchandises no 235-04 du Chemin de fer Canadien Pacifique (CFCP) (ci-après le train) part de Montréal (Québec) aux premières heures du jour, à destination de Toronto (Ontario). Le train se compose de 7 locomotives de tête (les 4 premières sont en ligne et les 3 dernières sont isolées) et de 111 wagons; il mesure 8137 pieds et pèse 8649 tonnes. Avant le départ, le train a fait l'objet de toutes les inspections réglementaires, lesquelles n'ont révélé aucune anomalie. La première partie du trajet, jusqu'à Smiths Falls (Ontario), se déroule sans incident.

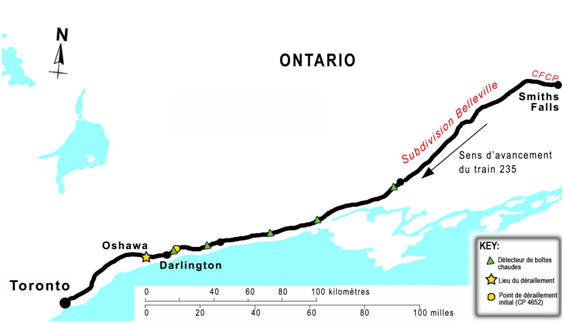

Une nouvelle équipe prend les commandes du train à Smiths Falls (point milliaire 0,0) et à 9 hNote de bas de page 1 elle se met en chemin sur la subdivision Belleville à destination du triage Agincourt, à Toronto (point milliaire 197,0) (voir la figure 1). L'équipe se compose d'un mécanicien et d'un chef de train. Les membres de l'équipe se conforment tous deux aux normes en matière de repos et de condition physique, ils sont qualifiés pour occuper leur poste respectif et ils connaissent bien le territoire.

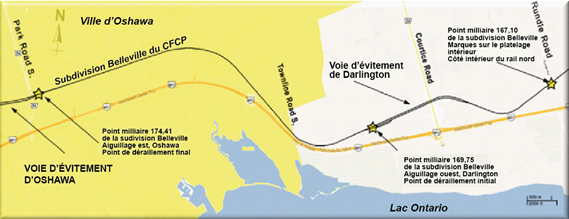

Le voyage se déroule sans incident jusqu'aux abords d'Oshawa (Ontario). Les données du consignateur d'événements de locomotive (CEL) montrent qu'entre 13 h 58 min 00 s et 14 h 02 min 00 s, alors que le manipulateur passe entre les positions 5 à 8, la troisième locomotive, CP 4652, est affectée par un patinage continu (entre les points milliaires 163,50 et 165,70). Toutefois, le patinage n'est pas suffisant pour qu'une alarme se déclenche dans la locomotive de tête. À 14 h 08 min 26 s, alors que le manipulateur est à la position 2, le train roule à 47 mi/h près du point milliaire 169,76, à proximité de Courtice Road, et il approche de l'aiguillage ouest de la voie d'évitement de Darlington (voir la figure 2). On augmente les gaz graduellement de la position 2 à la position 8, étant donné que le train va aborder une rampe.

Pendant ce temps, un automobiliste circulant sur la route qui longe la voie principale constate qu'une épaisse fumée se dégage d'une des locomotives. L'automobiliste appelle les services d'urgence (911) et signale que les roues avant de la quatrième locomotive ont pris feu et que des flammes s'élèvent jusqu'à la hauteur du toit de la locomotive. L'appel est transmis au service des incendies local, lequel communique avec la police du CFCP. La locomotive 4652 est la quatrième du groupe de traction, et son bout avant se trouve à environ 200 pieds de la cabine de la locomotive de tête.

À 14 h 14 min 37 s, tandis que le train roule à environ 40 mi/h, une alarme sonore de mise à la masse défectueuse des moteurs de traction est activée dans la cabine. On abaisse le manipulateur de la position 8 à la position 2 au cours des 12 secondes qui suivent, et la vitesse diminue jusqu'à 35 mi/h. À 14 h 14 min 55 s, un freinage d'urgence provenant de la conduite générale se déclenche tandis que le train passe à la hauteur de l'aiguillage est de la voie d'évitement d'Oshawa, point milliaire 174,41. Le mécanicien purge le frein direct de locomotive, et le train s'immobilise à 14 h 15 min 13 s, à Oshawa.

L'équipe émet aussitôt un message radio d'urgence et annonce que le train se trouve en situation d'urgence. Au même moment, le contrôleur de la circulation ferroviaire (CCF) reçoit un appel de la police du CFCP, qui l'informe que la locomotive CP 4652 a pris feu. Les téléphonistes du service d'urgence 911 reçoivent aussi des appels de résidents locaux qui signalent des feux disséminés le long de l'emprise entre Bowmanville (point milliaire 163,58) et Oshawa (point milliaire 174,40).

On détermine que les 4 dernières locomotives du groupe de traction et les 27 wagons qui les suivent ont déraillé. Au nombre des wagons déraillés, il y a 7 wagons couverts (dont 3 chargés), 5 wagons-trémies couverts (dont 3 chargés), 7 wagons-citernes (dont 6 chargés) et 8 wagons plats à niveaux multiples vides (voir la photo 1). Un des wagons déraillés, le wagon-citerne pour marchandises dangereuses (MD) FMLX 17113, est chargé de peroxyde d'hydrogène (ONU 2015). Le wagon est demeuré intact et n'a pas laissé fuir de produit. Cependant, environ 3000 gallons de carburant diesel contenus dans les réservoirs endommagés des locomotives se sont déversés dans les fossés et ont pris feu. Les intervenants d'urgence sont dépêchés sur place, éteignent les incendies et assurent le confinement du déversement de combustible diesel. Par mesure de précaution, on ordonne l'évacuation de 105 maisons voisines du lieu de l'accident. L'ordre d'évacuation reste en vigueur jusqu'au lendemain à midi, lorsque le FMLX 17113 est sécurisé et retiré des lieux. Personne n'a été blessé.

Au moment du déraillement, la température était de 15 °C, le ciel était clair et les vents étaient légers.

Examen sur place

Les 4 locomotives déraillées et le premier des wagons déraillés sont restés à la verticale le long de l'emprise. Les quatrième et cinquième locomotives ont été endommagées par l'incendie. La quatrième locomotive, CP 4652, a été identifiée comme étant celle qui a déraillé en premier. L'inspection initiale a révélé que les combos de moteurs de traction (MT) (MT et essieu monté) nos 1 et 3 de la CP 4652 montraient une décoloration qui témoignait d'une exposition à la chaleur et au feu. Le combo de MT avant, no 1, de la CP 4652 avait été soumis à une surchauffe extrême et son essieu s'était brisé près du roulement de suspension, du côté de la grande couronne (voir la photo 2). Le couvre-engrenages en fibre de verre de la grande couronne avait brûlé et les dents du pignon d'entraînement étaient endommagées et usées par la friction. Il y avait sur les roues des méplats et des marques de brûlure qui correspondaient à une inclinaison et à des marques de glissement qu'on a relevées sur le congé de roulement du rail. Les 4 combos de MT de la locomotive CP 4652 ont été expédiés au laboratoire du BST en vue d'examens plus poussés.

Les wagons déraillés étaient dispersés de chaque côté du passage supérieur de Park Road South. La plupart des wagons déraillés, dont le wagon-citerne de MD FMLX 17113, se sont arrêtés à l'ouest du passage supérieur. Plus à l'est, des wagons s'étaient mis en portefeuille contre les supports du passage supérieur. À l'est du passage supérieur, un bloc de wagons porte-automobiles vides à trois étages, de 94 pieds de longueur, se sont mis en portefeuille et se sont arrêtés dans différentes positions le long de l'emprise. Plusieurs wagons ont fini leur course dans la cour arrière de maisons adjacentes. Douze wagons ont subi des dommages considérables et ont été mis à la casse ultérieurement. Les 15 autres wagons ont subi des dommages divers; ils ont été réparés ultérieurement et remis en service.

La voie ferrée a été endommagée ou détruite sur une distance d'environ 1300 pieds. Les dommages les plus considérables ont été relevés entre l'aiguillage de la voie d'évitement d'Oshawa et le point où les locomotives se sont arrêtées. En direction est à partir du lieu du déraillement, au point milliaire 174,41, on a relevé des dommages dus à des impacts sur l'infrastructure de la voie jusqu'au passage à niveau de Rundle Road, situé au point milliaire 167,10.

Renseignements sur la voie et information relative au Règlement d'exploitation ferroviaire du Canada

La subdivision Belleville va de Smiths Falls (point milliaire 0,0) à Toronto (point milliaire 211,50). Dans le secteur où l'accident s'est produit, la vitesse autorisée dans l'indicateur est de 50 mi/h. La circulation des trains est contrôlée grâce au système de commande centralisée de la circulation, en vertu du Règlement d'exploitation ferroviaire du Canada (REF), et elle est supervisée par un CCF à partir de Montréal. Il y a environ 10 trains de marchandises qui circulent chaque jour sur les voies de la subdivision.

La voie principale simple est faite de longs rails soudés de 136 livres qui ont été fabriqués et posés en 1985. Les rails reposent sur des traverses de bois dur posées à raison de 60 traverses par 100 pieds de voie. Le ballast se composait de pierre concassée et de laitier. La voie était en bon état et était inspectée conformément aux exigences de la réglementation.

Quand on approche d'Oshawa, la voie ferrée est à peu près parallèle à l'autoroute 401 et passe au nord de celle-ci. Elle décrit quatre courbes à grand rayon sur une distance de 10 milles, avant de traverser le quartier résidentiel en zone urbaine où le déraillement s'est produit. À n'importe quel point le long de ces courbes, les membres des équipes peuvent regarder vers l'arrière à partir de la tête du train et inspecter leur convoi afin de se conformer à la règle 111(c) du REF, laquelle précise notamment que les membres de l'équipe « doivent observer fréquemment les deux côtés de leur convoi pour s'assurer que tout est en ordre ». Le passage supérieur de Park Road South croise les voies un peu à l'ouest de l'aiguillage est du passage à niveau d'Oshawa (point milliaire 174,41). La voie d'évitement d'Oshawa mesure 12 300 pieds de longueur. Elle est parallèle à la voie principale entre les points milliaires 174,46 et 177,0, et se trouve au sud de celle-ci.

Historique et entretien de la locomotive CP 4652

La CP 4652 (voir la photo 3) est une locomotive de modèle GP40-2 à 4 essieux d'une puissance de 3000 horsepower, qui a été construite en 1977 par la division Electro-Motive de General Motors (GM). Il s'agit d'une des 665 locomotives du parc du CFCP qui sont munies de MT équipés de roulements de suspension à palier lisse faits de laiton et de métal antifriction (paliers de suspension). Les 665 locomotives représentent environ 53% du parc de 1250 locomotives du CFCP. Des systèmes embarqués de surveillance de la température des paliers de suspension sont disponibles pour ces locomotives, mais aucune des locomotives du CFCP n'en est équipée.

Le dernier service d'entretien planifié de la CP 4652 a été exécuté le 3 mai 2009 à l'atelier diesel de Toronto du CFCP (TDS). On n'a pas procédé à des réparations majeures à cette occasion. On a rempli partiellement le formulaire réglementaire d'inspection des roues et on n'y a consigné que l'épaisseur de la table de roulement des roues.

On a fait rentrer la CP 4652 à l'atelier pour un entretien non planifié le 16 mai 2009, pour remédier à un boudin aminci sur l'essieu monté de l'ensemble de MT no 4 , réparer un phare avant brûlé, remettre en place un coupe-froid manquant et corriger un manque de souplesse de la suspension. L'essieu monté du l'ensemble de MT no 4 a été remplacé par un essieu monté de service en vue du transit; l'interrupteur correspondant au MT a été verrouillé et étiqueté dans la cabine de la locomotive.

Les travaux de réparation de la CP 4652 ont débuté le 19 mai 2009. Durant les réparations, on a décelé plusieurs autres défauts, et on a planifié le remplacement des 4 combos de MT. Au cours des 2 journées suivantes, des quarts de travail subséquents ont démonté et remplacé les 4 combos. Les combos de MT nos 1, 2 et 3 ont été remplacés par des combos assemblés à l'atelier TDS, les 23 et 24 février 2009 et le 26 mars 2009, respectivement. Le combo de MT no 4 a été prélevé sur une autre locomotive dont on faisait l'entretien.

Quand un combo de MT est remplacé, l'ouvrier et son superviseur doivent remplir, signer et dater un formulaire de démontage et de mise en place de moteur de traction (TMRA). Les TMRA pour la CP 4652 n'ont pas été remplis et signés en bonne et due forme par les employés appropriés.

La CP 4652 est sortie de l'atelier le 21 mai 2009. Le 2 juin 2009, elle a fait l'objet d'une inspection de sécurité et a été remise en service. Elle a été placée en ligne comme troisième locomotive du train 234-03 du CFCP, lequel est parti de Montréal. Bien que le combo de MT no 4 ait été remplacé et que la locomotive ait été inspectée, l'étiquette de verrouillage dans la cabine de la locomotive n'a pas été retirée, de sorte que le MT no 4 est resté désactivé. Le trajet à partir de Montréal a été sans incident.

Surchauffe de roulements de suspension à palier lisse et ruptures d'essieux

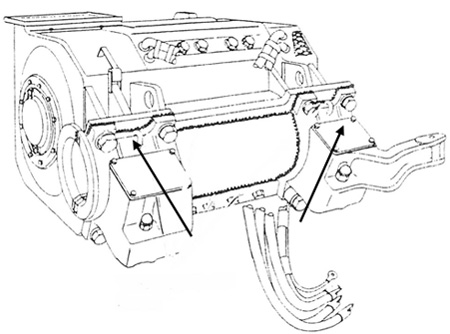

Les MT sont suspendus aux essieux des locomotives et reposent sur des roulements placés de chaque côté du MT (voir la figure 3). Les paliers de suspension permettent à l'essieu de tourner librement lorsque le MT exerce une force de couple sur l'essieu monté de la locomotive par l'entremise d'un pignon d'entraînement, lequel fait tourner la grande couronne qui est montée à la presse sur l'essieu, du côté intérieur d'une roue. Historiquement, le côté engrenage de l'essieu s'est avéré être davantage susceptible d'être affecté par une défaillance, en raison de la force de couple qui se concentre à cet endroit.

Une fine pellicule d'huile assure la lubrification entre la surface usinée de la fusée d'essieu de la locomotive et la surface intérieure du palier de suspension. La surface intérieure du palier de suspension en laiton est revêtue de métal antifriction. Le métal antifriction utilisé pour les paliers de laiton est un alliage composé surtout de plomb qui contient des concentrations variables d'étain, d'antimoine et de cuivre. Le métal antifriction offre une surface de charge et facilite la lubrification. Quand le train est en mouvement, de l'huile est appliquée continuellement par capillarité à la surface de la fusée d'essieu grâce à une mèche qui est en contact avec la fusée d'essieu et qui prélève de l'huile dans le réservoir du chapeau d'essieu.

De nombreuses recherches ont identifié un mécanisme de rupture appelé fragilisation par contact avec un métal liquide (LME), qui peut affecter l'acier des essieux employés avec des roulements de suspension à palier lisse. La LME se produit quand la ductilité d'un métal solide est réduite en raison d'une exposition de la surface à un métal liquide. La perte de ductilité entraîne une réduction de la dureté de l'essieu. La dureté est la propriété qui permet au matériau de résister à la formation et à la propagation de fissures. La progression de la fragilisation par contact avec un métal liquide se produit habituellement d'après la séquence ci-après :

- la surface intérieure du roulement de suspension s'échauffe en raison de la friction provoquée par une défaillance du système de lubrification;

- la garniture de métal antifriction fond;

- le métal antifriction est déplacé, possiblement par suite d'une action mécanique ou de la fusion du métal;

- le support de laiton est chauffé jusqu'à son point de fusion, après quoi le métal fondu pénètre dans l'essieu, causant des fractures multiples;

- les fractures forment un front qui progresse de la surface vers le cœur de l'essieu, et compromet l'intégrité de l'essieu.

Quand il est assemblé de la façon voulue, le roulement de suspension à palier lisse est censé avoir la même durée que la durée de vie de l'essieu monté. Le CFCP a pour politique de remplacer les roulements au moment du remplacement des essieux montés; la durée de vie moyenne des essieux montés est de 250 000 milles. Toutefois, une augmentation de la friction due à un fini inadéquat de la surface ou à une défaillance du système de lubrification entraînera une usure et une défaillance prématurées des paliers. À la vitesse en voie, une augmentation de la friction peut générer suffisamment de chaleur pour causer la fusion du métal antifriction et du métal du palier, et amorcer une fragilisation par contact avec un métal liquide (LME).

Montage des combos de moteurs de traction

Les ensembles d'essieux montés des locomotives (essieu monté) sont préassemblés par le fournisseur. Un essieu monté de locomotive se compose d'un essieu sur lequel 2 roues et une grande couronne, montée à l'intérieur d'une roue, ont été assemblés par pression. Complétant l'essieu monté, les boîtes à rouleaux sont montées du côté extérieur des roues. Les surfaces de l'essieu où seront installés les paliers de suspension sont polies jusqu'à ce qu'on obtienne un fini très fin de 7 micropouces, puis elles sont enduites d'une protection anticorrosion avant leur expédition.

À l'arrivée, on entrepose les essieux montés des locomotives et on s'assure que leur revêtement de protection est intact. Quand on a besoin de l'essieu, on le sort de son entreposage et on l'apporte jusqu'à l'aire de travail et on attend qu'il soit à la température de la pièce. On utilise un solvant doux pour débarrasser l'essieu de son revêtement de protection et on laisse sécher l'essieu monté. On mesure les dimensions critiques de l'essieu monté pour s'assurer qu'il satisfait aux spécifications et on inspecte la surface du palier de suspension de l'essieu pour voir si elle a subi des dommages liés à la corrosion ou à un impact. Puis, on installe l'essieu monté dans les moitiés supérieures des paliers de suspension des MT. Les moitiés inférieures des paliers de suspension, les chapeaux d'essieu et les mèches de lubrification sont ensuite appliqués, après quoi le MT est redressé. Dès que les puits des chapeaux d'essieu sont remplis d'huile, le combo de MT est prêt à être utilisé.

Les normes de montage des combos de MT sont régies par les spécifications du fabricant et par la réglementation des compagnies de chemin de fer en matière d'entretien. La règle générale no 4 du règlement d'entretien DL-012-01 du CFCP décrit les procédures d'entreposage et de manutention des essieux montés des locomotives et indique notamment ce qui suit :

4. Procédures de manutention et d'entreposage des essieux/essieux montés

La protection du fini superficiel d'un essieu est particulièrement critique, surtout dans le secteur du palier d'appui. Ces surfaces finement polies de grande précision font en sorte qu'il y ait une couche d'huile de graissage hydrodynamique entre l'essieu et les paliers, ce qui permet de maximiser la capacité de charge. C'est pourquoi il faut veiller à s'assurer que la surface finement polie des fusées des paliers de suspension sont entretenues durant les étapes de la manutention et durant l'entreposage des essieux et des essieux montés.

- e) En règle générale, et chaque fois que cela est possible quand on apparie la taille des roues, on doit utiliser la méthode PEPS (premier entré, premier sorti) pour l'utilisation des essieux montés. Autrement dit, les essieux montés en bon état de service devraient être utilisés dans l'ordre dans lequel ils ont été reçus, de façon à éviter qu'ils rouillent excessivement pendant l'entreposage.

- f) Pendant que les essieux sont entreposés, on doit les inspecter périodiquement sur les lieux d'entreposage pour vérifier si de la rouille de surface s'est formée ou si le produit de protection de la surface est encore en place. Toutes les surfaces non couvertes doivent être enduites de nouveau, si aucune rouille visible n'est détectée.

- g) On peut réparer à la main les signes de rouille ou les égratignures très mineurs (n'excédant pas un pouce carré), en utilisant une toile d'émeri (grosseur moyenne des grains de 100 ou plus fins), pourvu que la surface réparée n'excède pas ¼ de pouce autour des marques. Aucun outil de ponçage ou de polissage ne doit être utilisé. Il est interdit de réparer la pièce si la surface de l'égratignure atteint plus qu'un pouce en travers de la bande de cinq pouces située au centre des fusées de roulement de suspension. Il ne doit y avoir aucune marque ou réparation de ce genre dans la bande d'un pouce située au centre exact des fusées de roulement de suspension. [Traduction]

L'instruction d'entretien 3902 de GM donne au sujet du montage des combos de MT des instructions détaillées auxquelles on doit se conformer pour prévenir une défaillance prématurée des roulements. Ces instructions exigent notamment qu'on applique un produit scellant entre les surfaces importantes des moteurs et des roulements, et notamment derrière les butées des roulements de suspension. Le produit scellant réduit les risques de contamination par l'eau et la poussière du système de lubrification des paliers. Le fini superficiel des essieux dans les paliers de suspension doit avoir une valeur de rugosité (Ra) maximale de 7 micropoucesNote de bas de page 2 et un indice d'ondulation maximal de 100 micropouces par pouce. Un indice excessif de rugosité ou d'ondulation produit des crêtes (aspérités) dans la surface qui peuvent entamer la pellicule lubrifiante, générer de la friction et entraîner l'usure des pièces.

L'atelier TDS n'a pas reçu d'essieux montés de locomotives en 2007. Entre janvier et octobre 2008, 8 livraisons ont été faites, pour un total de 71 essieux montés livrés. Il n'y a eu aucune autre livraison d'octobre 2008 à juin 2009.

Pratiques en vigueur à l'atelier diesel de Toronto du Chemin de fer Canadien Pacifique

Jusqu'à la fin des années 1990, les installations d'entretien des locomotive relevaient directement du service de la mécanique du CFCP. Le CFCP avait mis sur pied pour les combos de MT des locomotives un programme national d'assurance de la qualité qui faisait appel à des groupes locaux d'assurance de la qualité. À la fin des années 1990, le CFCP a aboli les groupes d'assurance de la qualité et a confié les installations d'entretien des locomotives aux zones de service locales. Entre 2000 et 2005, le CFCP a confié en sous-traitance à GM les activités de l'atelier TDS. GM assurait la gestion de l'atelier, et le travail d'entretien était exécuté par les employés syndiqués du CFCP en conformité avec la réglementation du CFCP et les spécifications du fabricant. Le contrat n'a pas été renouvelé en 2005 et, depuis, l'atelier TDS relève des autorités locales du CFCP.

Lors du déraillement, le TDS était l'atelier d'attache d'un parc de 124 locomotives à 4 essieux et à 6 essieux équipées de roulements de suspension à palier lisse. L'atelier assure des travaux d'entretien planifié et non planifié qu'on doit exécuter pour garder ces locomotives en service et s'occupe périodiquement de travaux d'entretien non planifié sur d'autres locomotives du parc du CFCP, et s'occupe notamment de l'assemblage des combos de MT.

Les combos de MT sont assemblés pendant tous les quarts de travail par des ouvriers expérimentés qui sont assistés par des apprentis et d'autres employés expérimentés. L'ouvrier qui a installé les équipements mêlés à cet événement a reçu une formation en cours d'emploi qui lui a été prodiguée par son prédécesseur 4 ans auparavant. Il n'a reçu aucune formation additionnelle depuis lors. Les ouvriers sont supervisés directement par un coordonnateur de processus, qui relève directement d'un gestionnaire de processus, lequel a la responsabilité de superviser les opérations courantes de l'atelier.

Un examen des pratiques et procédures en vigueur a révélé ce qui suit :

- Les ouvriers, le coordonnateur de processus et le gestionnaire de processus ne connaissaient pas les procédures détaillées qui figuraient dans les instructions d'entretien de GM et la réglementation du CFCP concernant l'entretien des locomotives. Ces documents n'étaient pas aisément disponibles dans l'atelier.

- Les essieux montés de locomotive étaient entreposés à l'extérieur, sur une voie en impasse adjacente à une route principale qu'on déneigeait et sur laquelle on épandait du sel de déglaçage en hiver. La méthode du premier entré, premier sorti n'était pas appliquée.

- L'enduit protecteur des essieux montés entreposés ne faisait pas l'objet d'une surveillance ou d'un entretien. L'enduit s'était détérioré et les surfaces des essieux montraient des piqûres de corrosion.

- On a eu recours à une procédure non standard, à savoir un ponçage circonférentiel et multi directionnel à l'aide de papier abrasif, pour éliminer la corrosion sur la surface des essieux. Cette pratique a altéré le fini de la surface polie des fusées de roulement de suspension sur l'essieu.

- On n'a pas appliqué de produit scellant entre les demi-coussinets et le moteur de traction.

- Les documents (formulaires d'inspection, TMRA) n'étaient pas remplis systématiquement, et il arrivait souvent que les superviseurs n'apposent pas leur signature pour approuver les travaux.

- Aucun compte rendu d'inspection et aucun travail de contrôle de la qualité n'ont été faits par des pairs ou des superviseurs; les superviseurs devaient seulement s'assurer que le travail était exécuté conformément au calendrier établi.

- Le CFCP n'a pas assuré une surveillance des dossiers d'entretien de l'atelier TDS et n'a pas non plus fait de vérification auprès du personnel pour s'assurer de l'exécution correcte du travail.

Rapports du Chemin de fer Canadien Pacifique sur le démontage de moteurs de traction

Le groupe d'enquête sur les incidents et d'analyse des incidents du CFCP mène des examens et produit des rapports sur les défaillances d'essieux de locomotives ou de paliers de suspension afin de trouver la cause de ces défaillances et les facteurs qui y ont contribué. Bien que les rapports soient transmis au groupe de la mécanique du CFCP et que les résultats soient communiqués aux ateliers lorsque le rapport indique qu'on a dérogé aux processus et procédures établis, on n'a établi aucun processus de suivi qui permet de déterminer les mesures correctives qui s'imposent ou d'informer les ateliers d'entretien de locomotives des meilleures pratiques. Périodiquement, ces rapports sont intégrés à un rapport que le CFCP envoie à Transports Canada (TC). On trouvera à l'annexe B un résumé des défaillances de paliers de suspension qui ont affecté des trains du CFCP entre 2005 et décembre 2009.

Depuis mars 2008, on a relevé plusieurs défaillances affectant des MT montés à l'atelier TDS. L'état de la surface des essieux reliés aux moteurs désassemblés n'était pas conforme aux spécifications.

Examen en laboratoire

L'atelier TDS a monté et installé le combo de MT no 2 de la locomotive CP 3024 à peu près à la même époque que les combos de MT de la CP 4652. Ultérieurement, le combo de MT no 2 de la CP 3024 s'est brisé le 30 octobre 2009. Les 4 combos de MT de la CP 4652, le combo de MT no2 défaillant de la CP 3024 et 2 essieux montés de locomotive choisis au hasard dans les aires de stockage de l'atelier TDS ont été expédiés au laboratoire du BST en vue d'examens plus poussés (rapport de laboratoire LP161/09 du BST).

Les combos de MT nos 1 et 3 de la CP 4652 ont subi des dommages considérables dus à la surchauffe et au feu, alors que les autres moteurs ne montraient pas de dommages externes. Les bouchons de vidange des deux combos de MT nos 1 et 3 étaient bien serrés et tous les réservoirs d'huile des chapeaux d'essieu contenaient de l'huile. Dans aucun des combos de MT, on n'a observé la présence d'un produit scellant qui devait être appliqué derrière les butées de roulement et qui devait prévenir la migration de contaminants et de l'humidité vers l'intérieur des roulements.

L'essieu du combo de MT no 1 s'est rompu près du point milieu de l'aire du roulement de suspension, du côté de l'engrenage. Les dents d'engrenage du pignon avaient été arasées, et la grande couronne associée au pignon n'avait aucun lubrifiant et certaines dents d'engrenage étaient endommagées. Le bout tronqué de l'essieu brisé (du côté de la grande couronne) montrait des dommages considérables par grippage qui dénotaient une exploitation continue après la rupture. En raison de la surchauffe, les niveaux d'huile étaient plus bas du côté de l'engrenage et la mèche s'était complètement désintégrée. Toutefois, le fonctionnement et l'alignement de la mèche par rapport à la fenêtre du palier de suspension semblaient être normaux. Du côté opposé à la grande couronne (du côté du commutateur), la mèche étai alignée correctement et était en bon état.

L'essieu du combo de MT no 3 ne s'était pas brisé complètement. Le couvre-engrenages de la grande couronne était endommagé, et les dents d'engrenage de la grande couronne étaient sèches et avaient un aspect brillant. Les éléments du roulement du côté de l'engrenage étaient décolorés par la chaleur. La grande couronne n'avait aucun lubrifiant et le carter était endommagé. Les mèches semblaient être bien alignées.

Un contrôle par ultrasons a révélé la présence de 3 fissures secondaires qui se trouvaient vers l'intérieur de la fracture principale de l'essieu du combo no 1 et qui étaient parallèles à celle-ci. L'essieu du combo no 3 portait des fissures radiales de 1,5 pouce de profondeur qui affectaient toute sa circonférence, à peu près à l'endroit se situant au centre du palier de suspension, du côté de l'engrenage (voir la photo 4).

Sur les deux essieux, les fissures étaient de couleur foncée et montraient des rides qui dénotaient une fissuration progressive. On n'a relevé aucune anomalie métallurgique dans les échantillons prélevés au cœur de l'essieu. Du laiton et du plomb ont été observés sur la face de fissuration. Le plomb et le laiton étaient présents à une profondeur finie, ce qui donne à penser que la propagation subséquente de la fissure a résulté d'un agrandissement de la fissure dû à la fatigue.

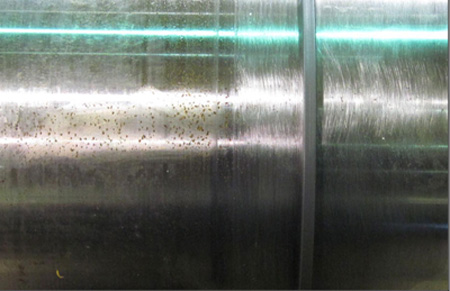

La rugosité de surface des fusées de roulement de suspension des essieux nos 1, 2 et 3 de la CP 4652 allait de 14 à 22 micropouces. Chaque fusée d'essieu montrait des piqûres de corrosion et un nombre appréciable de rayures orientées dans différentes directions qui correspondaient à des dommages mécaniques résultant de l'utilisation de papier abrasif. Les rayures avaient une orientation et une profondeur variables (voir la photo 5). L'essieu de la CP 3024 montrait des particularités de surface et une rugosité similaires.

Un examen détaillé par microscope électronique à balayage (MEB) et une analyse par spectromètre dispersif en énergie (SDE) ont été effectués sur des échantillons prélevés sur les fusées de roulement des essieux nos 2 et 4. Un aplatissement des rebords des rayures a été observé sur l'essieu no 2. Des produits de corrosion de l'acier et des morceaux du matériau du roulement ont été retrouvés dans les piqûres de corrosion et dans plusieurs des rayures plus profondes.

Le combo de MT no 4 était en bon état. La surface de la fusée de roulement de suspension n'était pas corrodée et ne montrait pas de signes de retouches manuelles; les mesurages ont révélé une rugosité de surface de l'ordre de 8 micropouces. Les rayures étaient beaucoup plus fines que celles des autres essieux et elles étaient alignées circonférentiellement. Aucun aplatissement des rayures ou transfert du matériau du roulement n'a été observé.

L'examen des 2 essieux montés choisis au hasard a révélé que des piqûres de corrosion s'étaient formées pendant l'entreposage sur les surfaces de 3 des 4 fusées de palier de suspension des essieux, sous l'enduit protecteur. Les piqûres de corrosion ont causé un accroissement marqué de la rugosité de la surface. Après avoir retiré l'enduit de protection, on a constaté que la rugosité moyenne des surfaces touchées par les piqûres de corrosion allait de 37 micropouces à 144 micropouces.

Règlement relatif à l'inspection et à la sécurité des locomotives de chemin de fer

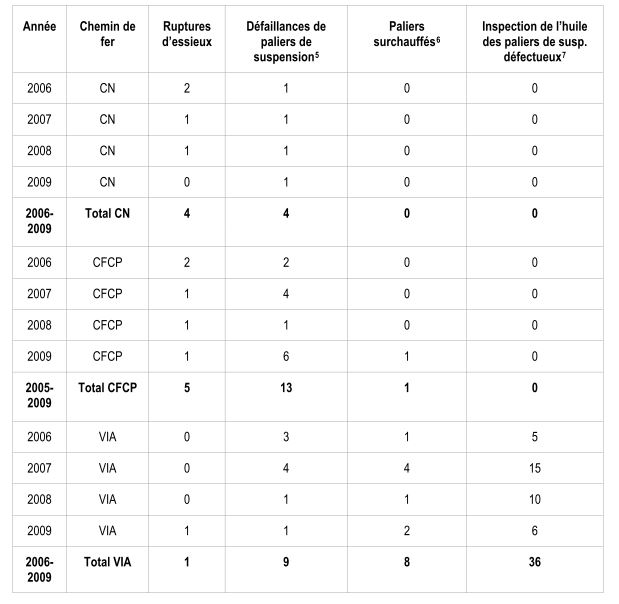

Le Règlement relatif à l'inspection et à la sécurité des locomotives de chemin de fer (RISLCF)Note de bas de page 3 de TC exige que les compagnies de chemin de fer de compétence fédérale signalent les défaillances de roulements de suspension qui se produisent pendant le service. En vertu de l'article 35.3 de la partie IV, intitulée Communication de données sur les locomotives, « les compagnies de chemin de fer doivent déposer auprès du Ministère un rapport annuel, ou bien, suivant ce que demandera un inspecteur de la sécurité ferroviaire, les renseignements concernant les locomotives garées en cours de route par suite de l'avarie d'un palier de suspension ou de quelque autre élément détecté par les installations de surveillance des trains en marche. » On trouvera à l'annexe C un sommaire des rapports de défaillance que les grandes compagnies de chemin de fer de catégorie 1 ont transmis à TC de 2006 à 2009.

En plus des exigences en matière de communication de données, TC établit des normes de sécurité minimales concernant les locomotives exploitées par les chemins de fer de compétence fédérale. L'article 23.2, de la partie III, intitulé Exigences relatives à l'inspection des locomotives, définit les exigences quant à l'inspection des paliers de suspension des moteurs de traction. Voici un extrait de l'article :

Les compagnies de chemin de fer ne doivent pas mettre ni maintenir en service une locomotive dont un palier de suspension de moteur de traction présente un des défauts suivants : a) signes d'échauffement excessif; b) boulons lâches ou manquants; c) fuite au réservoir d'huile de graissage du palier; d) godet de remplissage du réservoir défectueux ou manquant, ou bouchon de vidange tenant mal en place.

Pour inspecter des paliers de suspension afin de déterminer s'ils sont sûrs et fiables, on doit accéder au dessous de la locomotive.

De 2006 à 2009, les chemins de fer qui font le transport de marchandises au Canada ont signalé à TC 9 ruptures d'essieux, 18 défaillances de paliers de suspension et une surchauffe de paliers (voir l'annexe C), pour une moyenne de 7 événements par année. Dans tous les cas sauf un, la défaillance pendant le service a été constatée après la défaillance d'un élément critique. VIA Rail a signalé un nombre d'événements presque 2 fois plus élevé au cours de la même période. Toutefois, lors de 44 des 54 événements (81 %), on a pu identifier le problème avant que le palier ne se brise. On a signalé 1 rupture d'essieu mais on n'a signalé aucun déraillement.

Il n'y a pas d'exigences réglementaires qui portent expressément sur les pratiques en vigueur dans les ateliers d'entretien de locomotives, et ce, même si la réglementation sur la gestion de la sécurité précise que, pour tous les aspects de l'exploitation des chemins de fer, on doit mettre en œuvre des pratiques de gestion de la sécurité qui permettent de contrôler le rendement et de proposer des mesures correctives. Depuis 2001, TC n'a pas mené d'inspections ou de vérifications à propos des protocoles d'entreposage, d'assemblage ou d'inspection des moteurs de traction des locomotives qui sont en vigueur à l'atelier diesel de Toronto (TDS).

Systèmes de détection en voie des paliers surchauffés

Contrairement aux locomotives des trains de voyageurs, celles des trains de marchandises ne sont pas équipées d'un système de détection qui contrôle la température des paliers de suspension des moteurs de traction. Certaines équipes de conduite de locomotives croient que les systèmes de détection en voie des boîtes chaudes (DBC) les alerteront si un palier de suspension d'un MT est susceptible d'être affecté par une défaillance; cependant, les DBC en voie contrôlent les roulements à rouleaux des fusées d'essieu qui sont montés à l'extérieur des roues. Bien qu'ils puissent déceler une certaine élévation de température générée par la défaillance d'un palier de suspension d'un MT, la source de chaleur est isolée en partie par la toile de la roue, de sorte que les lectures obtenues sont peu susceptibles d'atteindre le niveau d'alarme. Les DBC des points milliaires 147,0 et 164,5 de la subdivision Belleville ont effectivement signalé une température élevée pour les roues R1 et R3 de la locomotive CP 4652, mais l'échauffement relevé était bien en-deçà du niveau d'alarme.

Les DBC du CFCP fonctionnent en stations autonomes : comme ils ne sont pas en réseau, on ne peut pas comparer les données de détecteurs consécutifs et déceler ainsi des anomalies éventuelles. En comparaison, le système de DBC du CN est en réseau. Les données sont recueillies en un point central et peuvent être utilisées aux fins d'une détection précoce des roulements à rouleaux des fusées d'essieu.

Échantillonnages d'huile

D'autres chemins de fer canadiens ont mis en place des moyens de protection destinés à déceler les paliers suspects. Par exemple, VIA Rail a élaboré un protocole d'échantillonnage hebdomadaire et d'essai de l'huile de graissage des paliers de suspension. Si la concentration de plomb (Pb) se situe entre 100 et 149 parties par million (ppm), on remplace l'huile et les mèches. Si la teneur en Pb est supérieure à 150 ppm, on remplace le combo de MT au complet.

Défaillances antérieures d'essieux de locomotives

Déraillement d'un train du CN près d'Oakville (Manitoba) (rapport R92W0300 du BST)

Le 18 décembre 1992, le train de marchandises no 218 du CN roulant vers l'est a déraillé près d'Oakville (Manitoba). Le déraillement a entraîné un déversement de MD et la ville a dû être évacuée. Le Bureau a déterminé que le déraillement a résulté de la rupture d'un essieu d'une locomotive, occasionnée par un manque de lubrification d'un palier de suspension d'un MT. Compte tenu des conséquences associées aux défaillances d'essieux de locomotives, le Bureau a recommandé que :

le ministère des Transports conseille fortement à toutes les compagnies ferroviaires canadiennes d'adopter des systèmes de détection de surchauffe des paliers de suspension des locomotives pour signaler la rupture des paliers aux membres des équipes.

Recommandation R94-08 du BST

En réponse à la recommandation, TC a étudié les défaillances de roulements de suspension à palier lisse qui avaient affecté des trains de chemins de fer du Canada et des États-Unis, et a déterminé que le risque de bris de paliers de suspension était très faible et qu'il était difficile de justifier l'installation de détecteurs de surchauffe sur les locomotives actuelles. De plus, le parc actuel de locomotives équipées de paliers de suspension de type à friction devait éventuellement être remplacé par des locomotives équipées de nouveaux paliers de suspension à rouleaux. Pour faciliter la surveillance des risques, TC a exigé que toutes les compagnies de chemin de fer de compétence fédérale signalent tout incident relié à la surchauffe ou au bris d'un palier de suspension en usage.

Le BST a réévalué la recommandation en avril 2009. À cette époque, environ 66 % du parc canadien de locomotives de transport de marchandises était équipé de paliers de suspension à rouleaux. De plus, l'ensemble du parc de locomotives affecté au service voyageurs de VIA Rail est équipé soit de systèmes de détection de la surchauffe des paliers de suspension, soit de paliers de suspension à rouleaux. À ce jour, il n'y a eu aucune défaillance d'un essieu de locomotive due à la surchauffe d'un roulement de suspension à rouleaux. À la lumière de cette information, on a considéré que le risque de défaillance d'un essieu de locomotive était considérablement réduit. Le Bureau a réévalué la réponse à la recommandation R94-08, estimant qu'elle était entièrement satisfaisante.

Déraillement d'un train de VIA Rail Canada près de Biggar (Saskatchewan) (rapport R97H0009 du BST)

Le 3 septembre 1997, le train no 2 de VIA Rail Canada Inc. (VIA), qui roulait vers l'est à 67 mi/h, a déraillé au point milliaire 7,5 de la subdivision Wainwright du CN, près de Biggar (Saskatchewan). Treize des 19 voitures et les 2 locomotives du train ont déraillé. Soixante-dix-neuf des 198 passagers et membres de l'équipe du train ont été blessés, dont 1 mortellement et 13 gravement. La voie principale a été détruite sur une distance d'environ 600 pieds.

Le Bureau a déterminé que le déraillement a immédiatement suivi la rupture de l'essieu avant de la locomotive arrière. La rupture de l'essieu a résulté de la défaillance d'un palier de suspension d'un moteur de traction, qui a surchauffé en raison d'un manque de lubrification. Un système embarqué de détection des paliers surchauffés a décelé la surchauffe du palier 29 heures avant le déraillement et a émis un signal d'alarme. Différents employés d'exploitation et de maintenance ont tenté de diagnostiquer l'avertissement, mais à cause d'un manque de connaissances et de formation, ainsi que d'une mauvaise communication, ils ont conclu à tort que le dispositif d'avertissement était défectueux, de sorte que l'équipe l'a débranché.

Déraillement d'un train du CFCP près de Hawk Lake (Ontario) (rapport R01W0213 du BST)

Le 1er décembre 2001, le train no 346-046 du CFCP roulant vers l'est a déraillé à la hauteur de la voie d'évitement de Hawk Lake, au point milliaire 122,71 de la subdivision Ignace. Le CFCP a déterminé que l'essieu no 1 de la locomotive CP 5802, la deuxième locomotive, s'était brisé à l'endroit du palier de suspension du côté de la grande couronne (à la position L-1). Le palier de suspension du MT 2, du côté de la grande couronne, avait subi une forte surchauffe, et l'huile de graissage du palier de suspension du MT no 4 semblait être contaminée.

L'entretien de la locomotive CP 5802 était assuré par GM à l'atelier TDS, dans le cadre d'une entente de services conclue avec le CFCP. Les 6 combos de MT de la CP 5802 avaient tous été mis en place à l'atelier TDS les 23 et 24 novembre 2001; la locomotive avait été remise en service le 26 novembre 2001, et l'essieu monté no 1 s'est brisé 4 jours plus tard. Un examen subséquent a révélé que la présence de corrosion dans la zone de la fusée de palier de suspension de l'essieu avait vraisemblablement été un facteur dans la rupture de l'essieu monté no 1 et la surchauffe de l'essieu monté no 2. Dans les deux cas, on a observé des zones de corrosion éparses mesurant jusqu'à 2 pouces de largeur, et des éraflures de tailles variées. L'inspection après démontage des 4 autres combos de MT de la CP 5802 a révélé la présence de corrosion et d'éraflures à des ° divers dans le secteur des fusées de palier de suspension des essieux.

Pour corriger ce problème, le BST a émis l'avis de sécurité ferroviaire 01/02 le 18 janvier 2002 et a indiqué qu'il serait souhaitable que TC examine les activités de manutention, d'entreposage, de remise en état et d'inspection des essieux et des ensembles d'essieux montés des locomotives qui précèdent l'installation de ces éléments dans les ensembles de moteurs de traction des locomotives. En réponse, à cette recommandation, TC a signalé que les compagnies de chemin de fer sont tenues de documenter et consigner chaque année les informations relatives aux locomotives garées en cours de route par suite de l'avarie d'un palier de suspension. Le CFCP a fait savoir à TC qu'il a révisé son règlement d'entretien DL-12-01 de concert avec les autorités de GM à l'atelier TDS, et qu'on a réexaminé les pratiques de manutention des essieux montés de locomotive pour faire en sorte qu'elles répondent aux exigences. Les représentants de TC se sont dits satisfaits des mesures prises par le CFCP et ont planifié pour le printemps de 2002 des mesures de suivi qui consistaient en une vérification de sécurité exhaustive des installations de l'atelier TDS. L'assemblage des combos de MT et les procédures du règlement d'entretien DL-12-01 n'ont fait l'objet d'aucune vérification subséquente de la sécurité de la part de TC.

Analyse

On considère que ni la méthode de conduite du train ni l'état de la voie n'ont été des facteurs contributifs de cet accident. L'analyse traitera des procédures et pratiques d'entretien des MT et de l'efficacité des inspections et des contrôles des paliers de suspension.

L'accident

Les renseignements consignés relatifs au patinage des roues suggèrent que l'essieu no 1 a dû se briser aux environs du point milliaire 163,0. En approchant d'Oshawa, la locomotive CP 4652 laissait échapper de la fumée et des flammes et elle était en difficulté depuis au moins 11 milles. Des marques d'impact relevées sur l'infrastructure de la voie montrent que l'essieu monté a d'abord déraillé au passage à niveau de Rundle Road (point milliaire 167,10), après quoi le train a poursuivi sa route jusqu'à ce que l'essieu monté no 1 de la CP 4652 soit déplacé et entre en contact avec l'aiguillage est de la voie d'évitement d'Oshawa, au point milliaire 174,41, ce qui a entraîné le déraillement des 4 locomotives et des 27 wagons.

La locomotive CP 4652 en était à son premier parcours aller-retour depuis que ses combos de MT avaient été remplacés à l'atelier TDS du CFCP. Les combos de MT sont censés avoir une durée de vie utile de 250 000 milles, mais l'essieu no 1 s'est rompu après avoir parcouru environ 500 milles. De plus, l'essieu no3 était sur le point de se briser. Bien que plusieurs facteurs peuvent entraîner la défaillance de roulements de suspension à palier lisse, la faible distance parcourue en service depuis l'installation du combo suggère fortement que les procédures en vigueur à l'atelier ont été déficientesNote de bas de page 4.

Les pièces des MT nos 1 et 3 de la CP 4652 ont été exposées à des températures élevées. Le laiton et le plomb qui ont été relevés dans les fissures de l'essieu donnent à penser que la friction a causé la surchauffe et la fusion du matériau du palier et du matériau antifriction, ce qui a permis un contact avec les surfaces des fusées de palier de suspension des essieux nos 1 et 3. La quantité d'huile et de résidus d'huile qu'on a observée dans les logements des mèches de graissage des paliers de suspension suggère que la quantité initiale d'huile n'est pas en cause. La qualité de l'huile ainsi que les performances et l'alignement des mèches étaient conformes aux spécifications du fabricant. On doit donc conclure que le système de lubrification a été assemblé et fonctionnait conformément aux normes de conception et que la friction était due à la rugosité de la surface des fusées d'essieu, attribuable aux piqûres de corrosion et à l'abrasion du ponçage.

Les piqûres de corrosion auraient suffi à elles seules à causer de la friction et une défaillance rapide des paliers aux vitesses en voie principale. Contrairement aux consignes de la compagnie, on a poncé la surface des fusées de palier de suspension sur les essieux pour les débarrasser de la corrosion. Cependant, il se peut que le ponçage n'ait pas permis d'éliminer complètement les piqûres de corrosion, et que les pièces aient été exposées aux contraintes du service. Même après le ponçage, la rugosité du fini de surface était encore de 2 à 3 fois plus grande que la limite tolérée. Dès que la CP 4652 a été placée en service de ligne, les aspérités des fusées de palier de suspension de l'essieu ont entamé la pellicule d'huile lubrifiante et, en raison du frottement, le métal antifriction du palier a commencé à s'user et à fondre. Après que les le métal antifriction et le matériau du palier ont fondu, le métal liquide a pénétré à la surface de la fusée de palier de suspension, amorçant un processus de fragilisation par contact avec un métal liquide qui a entraîné la formation de fissures dans les essieux nos 1 et 3 et la défaillance catastrophique de l'essieu no 1. L'essieu no 3, même s'il n'était que fissuré, était sur le point de se briser lui aussi.

Durant l'enquête, on a relevé un certain nombre de lacunes liées aux procédures et pratiques des ateliers chargés de l'entretien des essieux de locomotives. Pour assembler les combos de MT nos 1, 2 et 3 de la CP 4652 on a utilisé des essieux montés qui étaient entreposés à l'extérieur sur une voie en impasse, et pour lesquels on n'a pas appliqué la méthode du premier entré, premier sorti. Par conséquent, alors que des envois d'essieux ont été reçus entre janvier 2008 et octobre 2008, des essieux des envois plus anciens ont été exposés à un environnement corrosif pendant une période prolongée avant d'être installés dans un combo de MT. Contrairement aux instructions de GM concernant l'entretien et au règlement d'entretien des locomotives du CFCP, on n'a fait aucune surveillance et aucun entretien pour s'assurer du bon état de l'enduit protecteur des essieux montés entreposés, ce qui fait que la formation de piqûres de corrosion à la surface des essieux s'est accélérée. Bien qu'une piqûration excessive se soit formée sur les surfaces des fusées de palier de suspension des essieux, les essieux n'ont pas été refusés, et ceux-ci ont été endommagés encore davantage quand on a utilisé du papier abrasif pour remettre en état la surface des fusées.

Contrôle de la qualité et supervision à l'atelier diesel de Toronto du Chemin de fer Canadien Pacifique

Les écarts observés entre la réglementation de la compagnie et les instructions du fabricant d'une part, et les pratiques des ateliers concernant l'assemblage des combos de MT d'autre part, indiquent que l'ouvrier avait une connaissance inadéquate des recommandations de la compagnie et des procédures du fabricant. Ils indiquent aussi que la seule formation que cet employé avait reçue, plus de 4 ans auparavant, n'avait pas porté sur ces procédures, ce qui suggère alors qu'il s'agit d'un problème à long terme que la compagnie n'a jamais décelé et n'a jamais cherché à corriger. En fait, le personnel et la direction de l'atelier n'étaient pas au courant des procédures détaillées qui sont documentées dans les instructions d'entretien de GM et le règlement d'entretien des locomotives du CFCP, sans compter que ces documents n'étaient pas aisément disponibles dans l'atelier. Il n'y avait aucun compte rendu d'inspection et du travail de contrôle de la qualité réalisé par des pairs, des coordonnateurs de processus ou des gestionnaires, et, une fois les documents remplis, les documents ne recevaient pas systématiquement une signature signifiant l'approbation des travaux.

Le fait qu'on n'ait pas pris la mesure de la relation critique qui existait entre l'état de la surface des fusées de palier de suspension et la durée de vie des combos de MT est un indicateur des lacunes du processus de contrôle de la qualité. Des normes et procédures adéquates, et le respect ce celles-ci, l'approbation écrite des travaux complétés et la documentation des activités sont des éléments clés d'un programme efficace de contrôle de la qualité. Quand le contrôle de la qualité est efficace, il permet de s'assurer que les procédures ont été mises en œuvre et appliquées de façon cohérente. En l'absence de pratiques efficaces de contrôle de la qualité au sein d'une entreprise, les activités de vérification réglementaire et d'inspection deviennent la dernière ligne de défense sur laquelle on puisse de fier. D'autre part, le Règlement relatif à l'inspection et à la sécurité des locomotives de chemin de fer ne traite pas des pratiques d'entreposage, de manutention et d'assemblage qui sont en vigueur dans les ateliers. Comme TC ne faisait pas de vérifications au sujet des activités de l'atelier TDS du CFCP, l'organisme de réglementation n'était pas au courant des lacunes liées aux pratiques de l'atelier. Faute d'une supervision adéquate à l'intérieur de l'atelier, de processus adéquats de contrôle de la qualité au sein de la compagnie et d'une vérification réglementaire adéquate, la direction de la compagnie et les responsables de la réglementation ignoraient tout des lacunes dans les activités de l'atelier TDS du CFCP. Pour cette raison, le non-respect des procédures essentielles du point de vue de la sécurité n'a été ni décelé ni corrigé.

Ce n'était pas la première fois qu'on avait des problèmes avec des combos de MT à l'atelier TDS. On a dû composer avec une situation semblable en 2001 quand l'atelier TDS a remplacé les 6 combos de MT de la locomotive no CP 5802 à la fin de novembre et l'essieu monté no 1 s'est brisé 4 jours plus tard. Un examen a révélé que de la corrosion sur la fusée de palier de suspension de l'essieu avait dû jouer un rôle dans la rupture de l'essieu no 1 et la surchauffe de l'essieu no 2. Après avoir démonté les 4 autres combos de MT de la CP 5802, on les a inspectés et on a aussi constaté que les fusées de paliers de suspension des essieux étaient affectées à des ° divers par la corrosion et des rayures. Comme environ 66% du parc canadien de locomotives affectées au transport de marchandises est équipé de roulements de suspension à rouleaux et comme l'ensemble du parc de locomotives affecté au service voyageurs de VIA Rail est équipé soit de systèmes de détection de la surchauffe des paliers de suspension soit de roulements de suspension à rouleaux, on considère que le risque de rupture d'essieux de locomotives dues à la surchauffe de paliers de suspension a diminué dans l'ensemble de l'industrie depuis le début des années 1990. Cependant, quand les pratiques locales d'ateliers d'une compagnie de chemin de fer et les pratiques de contrôle de la qualité sont déficientes, le risque de défaillance d'essieux de locomotives et le risque de déraillement augmentent.

Vigilance et règle 111 du REF

Alors que le train était à quelques milles d'Oshawa et s'en approchait, la locomotive CP 4652 était de toute évidence en difficulté. La règle 111(c) du REF précise que les membres de l'équipe doivent « observer fréquemment les deux côtés » de leur convoi «pour s'assurer que tout est en ordre ». À au moins 4 occasions pendant que le train parcourait les 10 derniers milles, les membres de l'équipe ont eu la possibilité d'observer l'arrière de leur train tandis que celui-ci circulait dans les courbes à grand rayon qui précédaient Oshawa et de détecter les flammes et la fumée qui s'échappaient des MT nos 1 et 3. Même si les moteurs de traction ont été en feu pendant que le train parcourait au moins les 11 derniers milles, les membres de l'équipe ne se sont pas aperçus que leur train était en difficulté et n'ont pas pris de mesures préventives.

Quand un train entre dans une zone urbaine densément peuplée, les membres de l'équipe ont tendance à redoubler de prudence aux abords des passages à niveau de ces zones, et à être plus attentifs aux personnes qui s'aventurent sur l'emprise ferroviaire. De plus, les membres de l'équipe sont tenus d'identifier et d'annoncer chaque signal. Par conséquent, il se peut qu'ils concentrent leur attention et fassent porter leur regard sur la voie qui se trouve devant le train, et non pas vers l'arrière du train. De plus, quand des gens exécutent plus d'une tâche à la fois, il arrive souvent qu'ils aient un rendement moindre dans l'exécution d'au moins une de ces tâches. Si en plus un certain nombre de tâches font appel au même sens, alors le rendement diminue encore plus. Par conséquent, quand les membres de l'équipe d'un train exécutent plusieurs tâches concurremment tandis que leur train circule dans une zone urbaine densément peuplée, il se peut qu'ils ne puissent pas toujours se conformer aux prescriptions de la règle 111(c) du REF et qu'ils ne soient pas en mesure de détecter des anomalies qui surviennent à l'arrière d'un train.

Inspection et surveillance des paliers à bord des trains et en voie

La détérioration progressive de l'état des MT nos 1, 2 et 3 de la locomotive CP 4652 a débuté peu de temps après que les MT ont été placés en service de ligne. Il a été impossible de détecter les paliers surchauffés parce que, contrairement aux locomotives affectées au service passagers, les locomotives du service marchandises ne sont pas munies de systèmes embarqués de détection de la température des paliers de suspension. Ce sont par conséquent les équipes des trains et les employés de la voie qui doivent identifier les paliers défectueux; toutefois, il arrive rarement qu'ils découvrent un palier qui n'est pas déjà très détérioré (c'est-à-dire quand les essieux grincent, ou quand des flammes ou de la fumée s'en échappent). Dans le service marchandises, ce n'est habituellement qu'après qu'un palier a surchauffé ou qu'un essieu s'est brisé que l'on constate qu'un palier de suspension avait des problèmes.

D'autres chemins de fer ont mis en place des moyens de protection qui visent à identifier les paliers suspects avant que ceux-ci soient affectés par une défaillance catastrophique. Par exemple, VIA Rail a mis en œuvre un système embarqué de surveillance des paliers de suspension et a établi un protocole prévoyant le prélèvement hebdomadaire d'échantillons d'huile de graissage des paliers de suspension et le contrôle de ces échantillons. Au CN, on a mis en place un réseau intégré de DBC qui permet de recueillir en un point central des données grâce auxquelles on peut dégager des tendances en temps réel et faire un dépistage précoce des roues dont les fusées d'essieu pourraient bientôt être affectées par une défaillance. Bien que les systèmes actuels d'inspection en voie ne soient pas conçus pour détecter les paliers de suspension surchauffés, il serait possible d'incorporer aux systèmes existants des capteurs additionnels qui se chargeraient de cette fonction. D'autres systèmes dont les locomotives sont déjà équipées, par exemple des systèmes de détection du patinage des roues ou des pignons d'entraînement, pourraient aussi être réglés de façon qu'ils alertent l'équipe lorsque la rupture d'un palier de suspension est imminente. En l'absence d'une technologie de détection en voie ou de systèmes embarqués capables d'assurer une détection précoce des paliers de suspension surchauffés, les locomotives équipées de roulements de suspension à palier lisse risquent davantage d'être affectées par une rupture catastrophique d'au moins un de leurs essieux et de dérailler.

Rapports du Chemin de fer Canadien Pacifique sur les moteurs de traction surchauffés

Le groupe d'enquête et d'analyse sur les incident du CFCP détermine les causes et les facteurs contributifs des ruptures d'essieux ou des surchauffes de paliers de suspension, et achemine des rapports aux groupes fonctionnels intéressés pour que ceux-ci prennent les mesures voulues. Dans ce cas-ci, même si, lors de cet événement, on avait recensé et signalé plusieurs défaillances affectant des combos de MT assemblés à l'atelier TDS du CFCP, l'administration centrale du CFCP n'avait pas émis de directives et on n'avait pas assuré une surveillance des dossiers d'entretien des ateliers ou effectué des vérifications auprès du personnel, pour assurer un suivi et prendre des mesures correctives. Faute d'un processus convenable de suivi et de mise en œuvre de mesures correctives, les constatations précieuses des enquêtes ne sont pas mises en œuvre et les ateliers d'entretien de locomotives ne sont pas informés des pratiques recommandées qui permettraient d'atténuer les risques d'accidents.

Échantillonnage d'huile à VIA Rail

De 2006 à 2009, les chemins de fer qui font le transport de marchandises au Canada ont signalé à TC 9 ruptures d'essieux, 18 défaillances de paliers de suspension et une surchauffe de paliers, pour une moyenne de 7 événements par année. Dans tous les cas sauf 1, la défaillance pendant le service n'a été constatée qu'après la défaillance d'un élément critique. Par contraste, VIA Rail a signalé un nombre d'événements presque deux fois plus élevé au cours de la même période. Toutefois, grâce au protocole de d'échantillonnage hebdomadaire et d'essai de l'huile de graissage des paliers de suspension, il a été possible d'identifier le problème avant que le palier ne se brise dans 81 % des cas (44 événements sur 54). Il semble donc que le protocole d'échantillonnage d'huile de VIA Rail permette de réduire le risque de surchauffes des roulements de suspension à palier lisse et les risques concomitants de défaillance catastrophique des essieux.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- L'essieu no 1 de la locomotive 4652 du Chemin de fer Canadien Pacifique (CFCP) a dû se briser près du point milliaire 163,0. Le train a poursuivi sa route jusqu'à ce que l'essieu monté no 1 de CP 4652 soit déplacé et entre en contact avec l'aiguillage est de la voie d'évitement d'Oshawa, au point milliaire 174,41, entraînant le déraillement des 4 locomotives et des 27 wagons.

- En raison des aspérités non conformes qui affectaient les surfaces de l'essieu, le système de lubrification est tombé en panne, de sorte que la friction qui en a résulté a causé un échauffement qui a altéré et fait fondre le palier.

- Après que le métal antifriction et le matériau du palier ont fondu, le métal liquide a pénétré à l'intérieur de la surface de la fusée de palier de suspension, amorçant un processus de fragilisation par contact avec un métal liquide qui a entraîné la formation de fissures dans les essieux nos 1 et 3 et la défaillance catastrophique de l'essieu no 1.

- Pour assembler les combos de MT nos 1, 2 et 3 de la locomotive CP 4652, on a utilisé des essieux montés qui étaient entreposés à l'extérieur sur une voie en impasse, et pour lesquels on n'a pas appliqué la méthode du premier entré, premier sorti. Par conséquent, certains essieux montés ont été exposés à un environnement corrosif pendant une période prolongée.

- On n'a fait aucune surveillance et aucun entretien de l'enduit protecteur des essieux montés entreposés, ce qui fait que la formation de piqûres de corrosion à la surface des essieux s'est accélérée.

- Bien qu'une corrosion par piqûration excessive se soit formée sur les surfaces des fusées de palier de suspension des essieux, les essieux n'ont pas été refusés, et ils ont été endommagés encore davantage quand on a utilisé du papier abrasif pour remettre en état la surface des fusées.

- Faute d'une supervision adéquate à l'atelier, de processus adéquats de contrôle de la qualité au sein de la compagnie et d'une vérification réglementaire adéquate, la direction de la compagnie et les responsables de la réglementation n'étaient pas au courant des lacunes dans les activités de l'atelier diesel de Toronto du CFCP. Pour cette raison, le non-respect des procédures essentielles du point de vue de la sécurité n'a été ni décelé ni corrigé.

- Même si les moteurs de traction nos 1 et 3 de la locomotive CP 4652 ont été en feu pendant que le train parcourait les 11 derniers milles, et peut-être même avant cela, les membres de l'équipe ne se sont pas aperçus que leur train était en difficulté et n'ont pas pris de mesures préventives.

Faits établis quant aux risques

- Quand les pratiques locales d'ateliers d'une compagnie de chemin de fer et les pratiques de contrôle de la qualité sont déficientes, le risque de défaillance d'essieux de locomotives et le risque de déraillement augmentent.

- Quand les membres de l'équipe d'un train exécutent plusieurs tâches concurremment tandis que leur train circule dans une zone urbaine densément peuplée, il se peut qu'ils ne puissent pas toujours se conformer aux prescriptions de la règle 111(c) du REF et qu'ils ne soient pas en mesure de détecter des anomalies qui surviennent à l'arrière du train.

- En l'absence d'une technologie de détection en voie ou de systèmes embarqués capables d'assurer une détection précoce des paliers de suspension surchauffés, les locomotives équipées de roulements de suspension à palier lisse risquent davantage d'être affectées par une rupture catastrophique d'au moins un de leurs essieux et de dérailler.

- Faute d'un processus convenable de suivi et de mise en œuvre de mesures correctives, les constatations précieuses des enquêtes ne sont pas mises en œuvre et les ateliers d'entretien de locomotives ne sont pas informés des pratiques recommandées qui permettraient d'atténuer les risques d'accidents.

Autres faits établis

- Même si l'essieu no 3 était seulement fissuré, il était sur le point de se briser.

- Les systèmes actuels d'inspection en voie ne sont pas conçus pour détecter les paliers de suspension surchauffés.

- Le protocole d'échantillonnage d'huile de VIA Rail permet de réduire le risque de surchauffe des roulements de suspension à palier lisse et les risques concomitants de défaillance catastrophique des essieux.

Mesures de sécurité

Mesures prises

En novembre 2010, le BST a adressé à Transports Canada (TC) et au Chemin de fer Canadien Pacifique (CFCP) l'avis de sécurité ferroviaire (ASF) 05/10, qui portait sur les pratiques d'entretien des locomotives et d'assurance de la qualité qui sont en vigueur à l'atelier diesel de Toronto. L'ASF documentait au total 10 cas de surchauffe de paliers de suspension/de ruptures d'essieux qui mettaient en cause des moteurs de traction (MT) assemblés à l'atelier diesel de Toronto.

Mesures prises par Transports Canada

Dans sa réponse, TC a indiqué que le CFCP a procédé en janvier et février 2010 à une révision exhaustive des procédures d'assemblage des combos de MT. Suite à cette révision :

- Dans toutes les installations d'entretien de locomotives du CFCP, les essieux montés des locomotives sont dorénavant entreposés à l'intérieur.

- On entend élaborer et diffuser en 2011 un aide-mémoire et un document de formation exhaustifs qui décrivent toutes les activités associées au montage des ensembles moteur de traction et essieu monté.

- TC continuera d'assurer un suivi auprès du CFCP au sujet de ces mesures de sécurité et d'autres mesures correctives.

Les inspecteurs de la sécurité ferroviaire de TC profiteront des inspections normales sur place pour faire une surveillance à court terme des processus de montage des ensembles moteur de traction et essieux montés qui sont appliqués au CFCP.

Mesures prises par le Chemin de fer Canadien Pacifique

Depuis cet incident, on a rappelé au personnel de l'atelier diesel de Toronto les instructions d'entretien qui s'appliquent au montage des combos de MT.

Le CFCP a aussi entrepris d'améliorer ses documents de formation qui portent spécifiquement sur l'assemblage des combos de MT. Il a réalisé un aide-mémoire et un document de formation provisoires; la version finale de ces documents sera présentée aux intéressés dans un proche avenir.

En 2010, le CFCP a revu l'organisation de ses opérations en vue d'améliorer la reddition de comptes et l'harmonisation fonctionnelle. Dans le cadre de ce processus, on a créé à l'administration centrale un poste de directeur général responsable des centres de fiabilité - Locomotives. Le titulaire de ce poste est responsable des activités de 5 installations canadiennes d'entretien de locomotives (Calgary, Moose Jaw, Winnipeg, Toronto et Montréal). Le directeur général devra non seulement répondre de la production et de la productivité des installations, mais il devra aussi veiller au respect des normes, des pratiques et de la réglementation applicables aux activités d'entretien des locomotives du CFCP.

En janvier 2011, le CFCP a embauché un spécialiste de l'amélioration continue du service, qui est notamment chargé de mener des vérifications sur les pratiques des ateliers et d'assurer un suivi quant à l'application des directives de gestion des systèmes et des mesures correctives.

Le présent rapport met un terme à l'enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le .

Annexes

Annexe A - Glossaire

- éC

- Celsius

- AAR

- Association of American Railroads

- ACFC

- Association des chemins de fer du Canada

- AESé

- alimentation électrique de service

- BSTéé

- Bureau de la sécurité des transports du Canada

- CAéé

- courant alternatif

- CCééé

- courant continu

- CCC

- commande centralisée de la circulation

- CCFé

- contréleur de la circulation ferroviaire

- CFCP

- Chemin de fer Canadien Pacifique

- cmééé

- centimétre(s)

- CNéé

- Canadien National

- Féé

- Fahrenheit

- GMéé

- General Motors

- kg

- kilogramme(s)

- kmééé

- kilométre(s)

- lb/po²

- livre(s) par pouce carré

- LME

- fragilisation par contact avec un métal liquide

- mé

- métre(s)

- mi/hé

- mille(s) é l'heure

- mméé

- millimétre(s)

- oééé

- degré(s)

- PIUéé

- procédures d'intervention d'urgence

- REFé

- Réglement d'exploitation ferroviaire du Canada

- TCééé

- Transports Canada

- TDSé

- atelier diesel de Toronto

- UTC

- Temps universel coordonné

- VIA Rail

- VIA Rail Canada Inc.

Annexe B – Défaillances de roulements de suspension, de 2005 à 2009

| Locomotive | Date de la mise en place | Date de la défaillance | Nombre de jours depuis la mise en place | Atelier | No du moteur défectueux | Déraillement? |

|---|---|---|---|---|---|---|

| CP5664 | 12 avril 2005 | 4 mai 2005 | 22 | Toronto (TDS) | 3 | Oui |

| CP3108 | juin 2001 | 5 jan. 2005 | ˜1300 | Moose Jaw | 1 | Oui |

| CP5749 | 28 juin 2005 | 3 juillet 2005 | 5 | St Luc | 2 | Oui |

| CP5920 | 18 mars 2005 | 27 juillet 2005 | 131 | WDRF | 2 | |

| CP6015 | 7 août 2005 | 30 sept. 2005 | 54 | WDRF | 2 | |

| CP9021 | 24 oct. 2005 | 29 juin 2006 | ˜180 | WDRF | 1 | |

| CP6028 | 19 sept. 2006 | inconnu | WDRF | 4 | Oui | |

| CP6043 | 18 oct. 2006 | 23 oct. 2006 | 5 | Moose Jaw | 4 | Oui |

| CP9013 | 3 mars 2005 | 4 avril 2005 | 33 | Alstom | 5 | Oui |

| CP5962 | ? | 10 jan. 2007 | inconnu | inconnu | 4 | |

| CP4107 | 23 jan. 2007 | 11 fév. 2007 | 19 | Alstom | 3 | |

| CP5801 | 5 avril 2007 | 21 avril 2007 | 16 | WDRF | 6 | |

| CP5830 | ? | 26 sept. 2007 | inconnu | inconnu | 2 | |

| CP9018 | 21 déc. 2007 | 23 déc. 2007 | 2 | WDRF | 2 | Oui |

| CP4657 | 18 fév. 2008 | 7 mars 2008 | 17 | TDS | 3 | |

| CP6041 | 24 juillet 2008 | 28 juillet 2008 | 4 | WDRF | 3 | |

| CP4652 | 19 mai 2009 | 5 juin 2009 | 17 | TDS | 1,3 | Oui |

| CP5749 | 27 fév. 2009 | 28 août 2009 | ˜180 | TDS | 1 | |

| CP6604 | ? | 28 sept. 2009 | inconnu | inconnu | 6 | |

| CP5932 | 29 juin 2009 | 10 oct. 2009 | ˜104 | TDS | 5 | |

| CP3024 | juin 2009 | 30 oct. 2009 | ˜120 | TDS | 2 | |

| CP3070 | ? | 2 déc. 2009 | inconnu | inconnu | 2 |

Source : Chemin de fer Canadien Pacifique

Annexe C – Défaillances signalées à TC de 2006 à 2009

Défaillances signalées en vertu de la règle 35.3 du Règlement relatif à l'inspection et à la sécurité des locomotives de chemin de ferNote de bas de page 5Note de bas de page 6Note de bas de page 7