Déraillement en voie principale

du train de marchandises no 220-24

exploité par le Chemin de fer Canadien Pacifique

au point milliaire 105,1 de la subdivision MacTier

à Buckskin (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

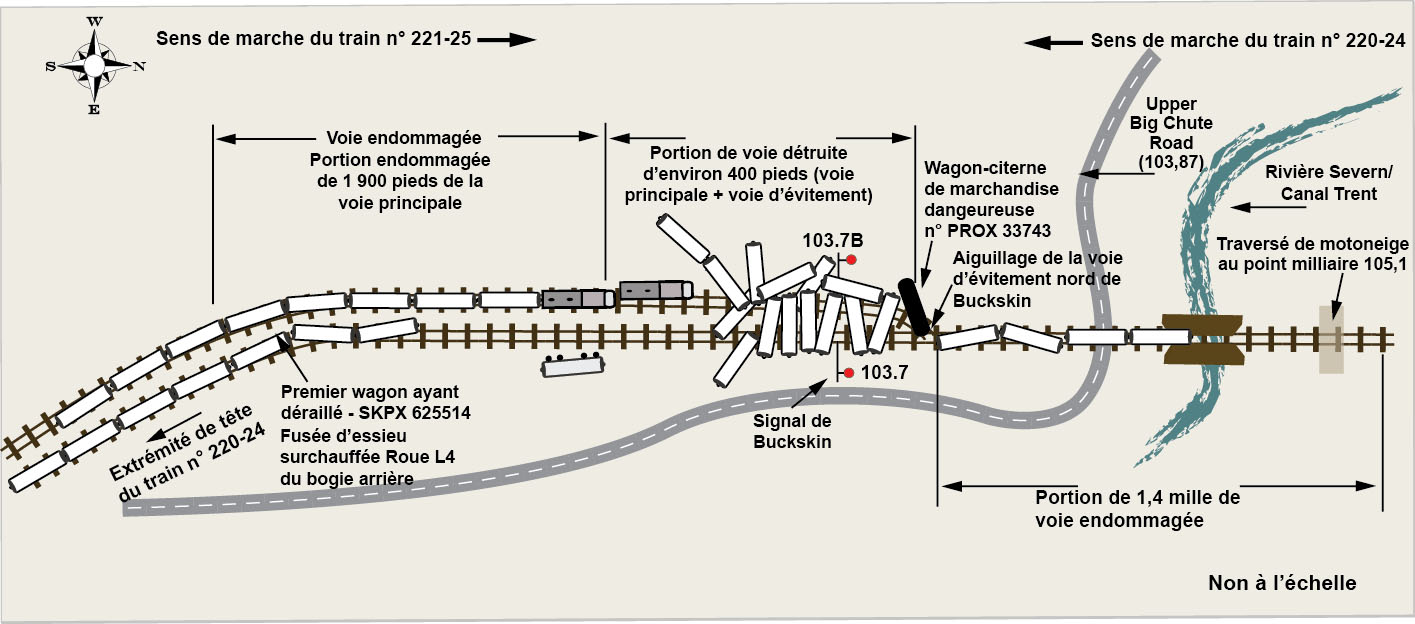

Le 26 janvier 2011, à environ 3 h 10, heure normale de l'Est, un des wagons du train de marchandises no 220-24 du Chemin de fer Canadien Pacifique (CP) qui se déplace en direction sud à une vitesse d'environ 45 mi/h, déraille au point milliaire 105,1 de la subdivision de MacTier du CP, près de Buckskin (Ontario). Le train poursuit sa route jusqu'à l'aiguillage de la voie d'évitement nord de Buckskin, au point milliaire 103,7, où 20 autres wagons déraillent, dont le wagon-citerne de marchandises dangereuses PROX 33743 chargé de gaz de pétrole liquéfié non odorisé (marchandises dangereuses spéciales, ONU 1075). Certains wagons déraillés percutent latéralement le train de marchandises no 221-25 du CP qui est immobilisé sur la voie d'évitement de Buckskin en direction nord. La locomotive de tête de ce dernier déraille, et les 9 premiers wagons ainsi que la deuxième locomotive du train 221 sont endommagés. Par mesure de précaution, 15 familles des environs sont évacuées. Personne n'est blessé et il n'y a aucune perte de marchandise.

This report is also available in English.

Autres renseignements de base

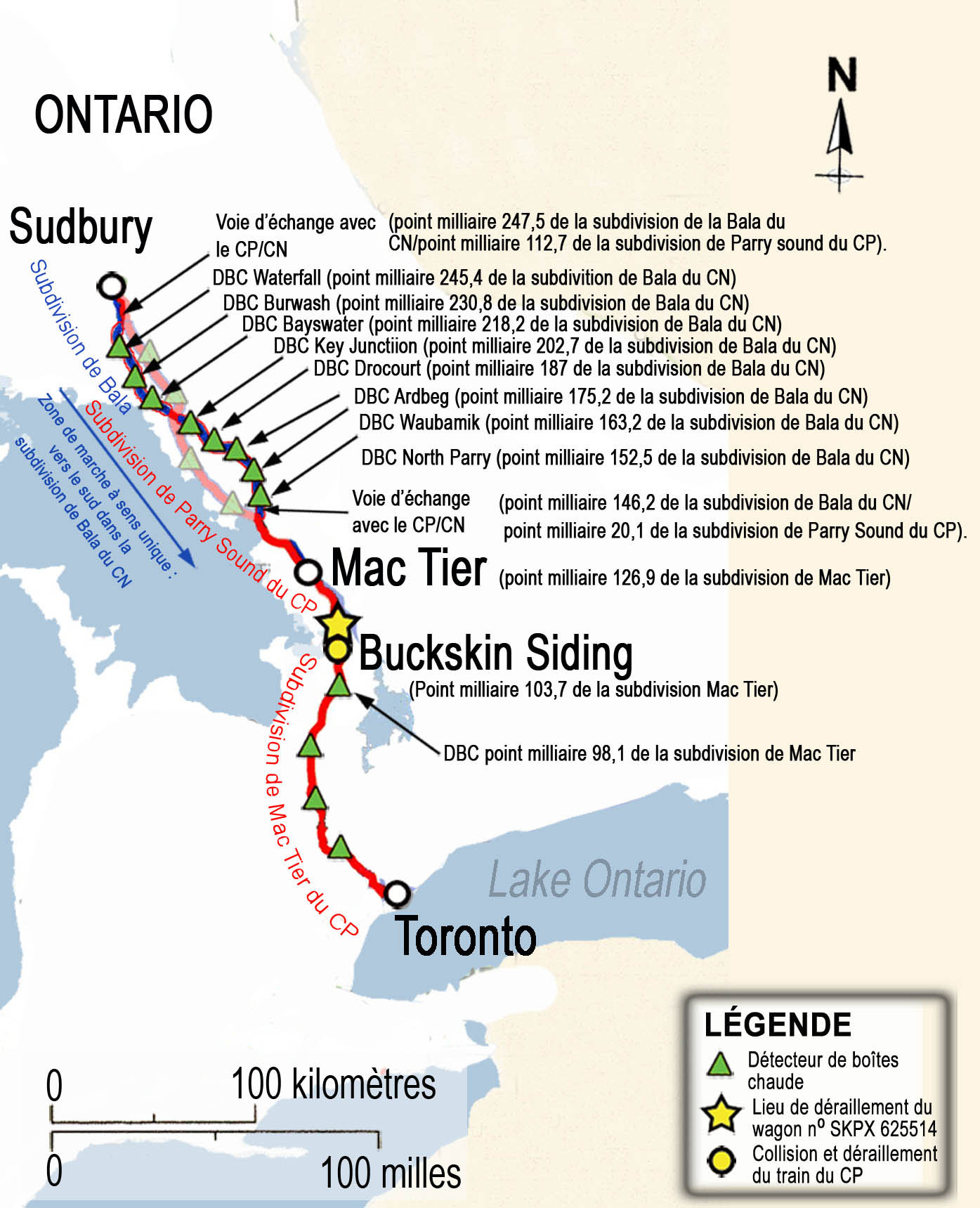

Le Canadien Pacifique (CP) et le Canadien National (CN) exploitent des routes ferroviaires transcontinentales parallèles qui traversent le secteur. En vertu d'une entente d'exploitation bidirectionnelle, les 2 chemins de fer exploitent des trains en grande partie vides qui roulent vers le nord sur la voie du CP entre le point milliaire 20,1 et le point milliaire 112,7 de la subdivision de Parry Sound, et des trains chargés qui roulent vers le sud sur la voie du CN entre le point milliaire 146,2 et le point milliaire 247,5 de la subdivision de Bala du CN, respectivement (voir la figure 1).

Le 26 janvier 2011, le train de marchandises no 221-25 (train 221) du CP roule vers le nord de Toronto vers Sudbury (Ontario). Le train 221 est formé de 2 locomotives en tête tractant 31 wagons de marchandises vides. Il pèse 1367 tonnes et mesure 2013 pieds de longueur. Les membres de l'équipe connaissent bien le territoire, ils répondent aux normes d'aptitude au travail et de repos et sont qualifiés pour leurs postes respectifs. À environ 3 hNote de bas de page 1, le train 221 s'engage sur la voie d'évitement à Buckskin (Ontario), point milliaire 103,0 de la subdivision de MacTier, et il s'arrête afin de libérer la voie principale en vue du passage du train de marchandises no 220-24 (train 220) du CP, roulant vers le sud.

Le 25 janvier 2011, à environ 17 h 15, le train de marchandises no 220 du CP avait quitté Sudbury pour se rendre à Toronto. Le train 220 se composait de 3 locomotives, de 43 wagons chargés et de 19 wagons vides. Il pesait 6 482 tonnes et mesurait 4382 pieds. Au point milliaire 112,7 de la subdivision de Parry Sound, le train 220 est passé au point milliaire 247,5 de la subdivision de Bala du CN. En avançant dans la subdivision de Bala, le train 220 ;a franchi 8 détecteurs de boîtes chaudes (DBC) du CNNote de bas de page 2.

Aucun seuil d'alarme n'a été enregistré pour les wagons du train 220. Les indications données par les DBC pour le train 220 sont résumées ci-dessous :

| Emplacement | Point milliaire | Rail est (mm) | Moyenne rail est - train (mm) |

Rail ouest (mm) | Moyenne rail ouest - train (mm) |

Alarme de faible niveau | Alarme |

|---|---|---|---|---|---|---|---|

| Waterfall | 245,4 | 3,8 | 2,8 | 3,8 | 2,7 | non | non |

| Burwash | 230,8 | 5,4 | 3,7 | 7,4 | 3,6 | non | non |

| Bayswater | 218,2 | 5,5 | 3,8 | 6,2 | 3,6 | non | non |

| Key Junction | 202,7 | 4,9 | 3,6 | 8,7 | 3,9 | oui | non |

| Drocourt | 187,0 | 6,0 | 4,3 | 7,5 | 4,1 | non | non |

| Ardbeg | 175,2 | 6,1 | 4,1 | 8,7 | 3,9 | oui | non |

| Waubamik | 163,2 | 5,3 | 3,5 | 8,7 | 3,4 | oui | non |

| North Parry | 152,5 | 5,5 | 4,1 | 8,9 | 4,1 | oui | non |

Quatre des 5 derniers DBC dans la subdivision de Bala du CN que le train 220 a franchi ont enregistré, au passage du roulement à rouleaux L4 du wagon SKPX 625514, une valeur qui a déclenché une alarme de faible niveau. Les alarmes de faible niveau du CN sont en-dessous des seuils d'alarme des DBC et n'exigent aucune mesure. Le système de DBC enregistre l'alarme de faible niveau, mais ne génère pas toujours un message d'alarme automatique au technicien-mécanicien du CN à Edmonton (Alberta).

À 1 h 56, le train a repris la voie du CP (au point milliaire 20,1 de la subdivision de Parry Sound du CP) au point milliaire 146,2 de la subdivision de Bala. Les alarmes de faible niveau du CN n'ont été transmises ni à l'équipe du train ni au CP, et il n'était pas obligatoire de le faire. Vers 2 h 30, le train s'est arrêté pour une relève d'équipe à MacTier (Ontario), point milliaire 0,0 de la subdivision de Parry Sound, et point milliaire 126,9 de la subdivision de MacTier. L'équipe descendante a effectué une inspection au défilé du train 220 et n'a remarqué aucune anomalie. Les membres de l'équipe montante connaissaient bien le territoire, ils répondaient aux normes d'aptitude au travail et de repos et ils étaient qualifiés pour occuper leurs postes respectifs. À environ 2 h 40, le train 220 s'est mis en route vers le sud dans la subdivision de MacTier. Le prochain DBC que le train 220 devait rencontrer se trouvait au point milliaire 98,1 de la subdivision de MacTier du CP.

À environ 3 h 15, le train 220 approchait de la voie d'évitement de Buckskin au point milliaire 103,7 de la subdivision de MacTier. Le train 221 se trouvait sur la voie d'évitement, pour dégager la voie principale, lorsque l'équipe a constaté qu'un wagon du train 220 avait déraillé. L'équipe du train 221 a immédiatement diffusé un message radio d'urgence et a tenté de quitter la cabine de la locomotive. Cependant, les 2 portes de la cabine se trouvaient sur la trajectoire du train qui déraillait, ce qui empêchait les membres de l'équipe de sortir. L'équipe du train 221 est donc demeurée à l'abri dans la cabine jusqu'à ce que le train 220 s'immobilise. L'équipe du train 220 a procédé à un freinage d'urgence à 3 h 15 min 32 s alors que le train se trouvait au cran de marche 2 et qu'il se déplaçait à une vitesse de 44 mi/h. Le train s'est immobilisé à 3 h 16 min 36 s.

Il n'y a eu ni blessures ni perte de produit. Au moment du déraillement, il tombait une légère neige, la température était de −4 °C et de légers vents du nord soufflaient.

Intervention en cas d'urgence

Vers 4 h, on a communiqué avec le chef itinérant des marchandises dangereuses du CP qui a répondu de Montréal (Québec). Ce dernier a alors envoyé des entrepreneurs en intervention d'urgence formés et qualifiés du CP et il leur a fourni des directives alors qu'ils se dirigeaient vers le site de l'événement.

On a constaté l'endommagement du revêtement externe du wagon qui avait déraillé, soit le PROX 33743 (45e wagon) du train 220. Ce wagon-citerne de marchandises dangereuses contenait des gaz de pétrole liquéfiés non odorisés (marchandises dangereuses spéciales, ONU 1075). De plus, on a constaté la présence de gel sur le revêtement, ce qui indiquait la possibilité d'une fuite.

Le premier entrepreneur est arrivé sur les lieux à environ 8 h 30 et a effectué une inspection visuelle préliminaire du wagon PROX 33743, qui a révélé qu'il n'y avait aucune fuite. Une deuxième évaluation aux instruments du wagon a été effectuée à l'arrivée du second entrepreneur. Cette évaluation a permis de confirmer qu'il n'y avait pas de fuite.

Cette information a été transmise au chef itinérant des marchandises dangereuses alors qu'il était en route. À titre de précaution, ce dernier a demandé que la zone chaude soit maintenue jusqu'à son arrivée. Une zone d'exclusion de 800 mètres a alors été établie et 15 familles ont été évacuées.

Le site a été déclaré sécuritaire environ 9 heures après le déraillement, et les familles évacuées ont été autorisées à réintégrer leur domicile.

Examen du lieu

Au total, 21 wagons du train 220 (du 27e au 47e wagon) ont déraillé. Le bogie avant de la locomotive de tête du train 221 a également déraillé. Les 27e au 29e wagons sont demeurés attelés à l'extrémité de tête du train 220 et ils ont heurté le côté des locomotives et des 9 premiers wagons du train 221, qui était immobilisé sur la voie d'évitement. Les wagons 30 à 47 du train 220 se sont immobilisés dans différentes positions à proximité de l'aiguillage de la voie d'évitement nord de Buckskin (point milliaire 103,75). L'inspection a révélé que le roulement à rouleaux L4 du bogie arrière du 27e wagon (wagon de marchandises no SKPX 625514), wagon-trémie couvert d'un poids brut sur rails (PBR) de 286 000 lb chargé de céréales, avait cédé. Par la suite, la fusée d'essieu L4 avait surchauffé et s'était séparée de son essieu (voir la photo 1).

On a constaté la présence, sur les traverses de voie, de marques d'impact qui s'étendaient vers le nord à partir du site de déraillement vers une traversée de motoneiges située au point milliaire 105,1. La fusée d'essieu manquante a été trouvée au point milliaire 110,45. Entre les points milliaires 105,1 et 110,45 on a retrouvé divers composants de roulements à rouleaux qui étaient éparpillés autour de l'emprise du chemin de fer.

Environ 400 pieds de voie, y compris les structures de signalisation et du branchement nord de la voie d'évitement de Buckskin, ont été détruits. Quelque 1 900 pieds de voie, dans le secteur de l'accident, et 1,4 mille de la voie principale à proximité de la voie d'évitement ont été endommagés (voir la figure 2).

Les essieux montés nos 3 et 4 du wagon numéro SKPX 625514 ont été envoyés à l'atelier des essais du CP pour y subir une inspection de désassemblage, conjointement avec le personnel du BST.

Renseignements sur la subdivision et la voie

La subdivision de Parry Sound du CP est composée d'une voie principale unique qui s'étend, du nord au sud, de Romford (Ontario), point milliaire 121,7, à MacTier (Ontario), point milliaire 0,0. Le DBC du CP le plus au sud dans la subdivision de Parry Sound se trouve au point milliaire 26,0. La subdivision de MacTier du CP est composée d'une voie principale unique qui s'étend, du nord au sud, de MacTier, point milliaire 126,9 à Osler (Ontario), point milliaire 0,0. Le premier DBC du CP que traversent les trains circulant en direction sud de MacTier se trouve au point milliaire 98,1.

Dans le secteur du déraillement, le mouvement des trains est régi par le système de régulation de l'occupation de la voie en vertu du Règlement d'exploitation ferroviaire du Canada (REF) et il est surveillé par un contrôleur de la circulation ferroviaire (CCF) en poste à Montréal (Québec). Il s'agit d'une voie de catégorie 4 au sens du Règlement concernant la sécurité de la voie (RSV) approuvé par Transports Canada (TC). La vitesse maximale autorisée est de 50 mi/h pour les trains de marchandises intermodaux prioritaires. La circulation ferroviaire à cet endroit est habituellement d'environ 29 trains de marchandises par jour, ce qui représente un tonnage annuel de quelque 30 millions de tonnes brutes.

D'un bout à l'autre du secteur du déraillement, la voie est composée de longs rails soudés de 115 lb. Les rails reposent sur des selles de 14 pouces et ils sont fixés par 6 crampons à chaque traverse de bois dur. La voie est encadrée par des anticheminants à toutes les 2 traverses. Le ballast est constitué de pierre et de laitier concassés. Les cases sont garnies et les épaulements dépassent le bout des traverses de 12 à 24 pouces. La voie descend graduellement en direction sud entre le point milliaire 105,1 et le point milliaire 103,7. La voie est inspectée régulièrement, conformément aux dispositions du RSV. Lors des inspections les plus récentes, aucune anomalie de la voie n'a été observée à cet endroit. La voie d'évitement de Buckskin mesure 7650 pieds et est parallèle au côté ouest de la voie principale entre le point milliaire 103,75 et le point milliaire 102,15.

Essieux montés et roulements à rouleaux

Les essieux montés sont assemblés conformément à la partie II de la section G du manuel des normes et des pratiques recommandées (Manual of Standards and Recommended Practices) de l'Association of American Railroads (AAR). Le manuel énonce les normes minimales applicables aux pratiques en matière de fabrication et de remise à neuf d'essieux montés. Les essieux montés comprennent 2 roues qui sont alésées et calées à la presse sur une portée de calage, de même que 2 roulements à rouleaux calés à la presse sur les fusées d'essieu. Quand des roues sont montées sur un essieu, la date de montage des roues et l'identificateur de l'atelier sont estampillés sur le moyeu extérieur d'une des roues. Ensuite, les roulements à rouleaux sont montés sur les fusées d'essieu. Durant le montage, les nouveaux roulements à rouleaux sont toujours utilisés ensemble, et il en va de même pour les roulements à rouleaux remis à neuf provenant du même fabricant. La plupart des roulements à rouleaux actuellement en service sont des roulements remis à neuf.

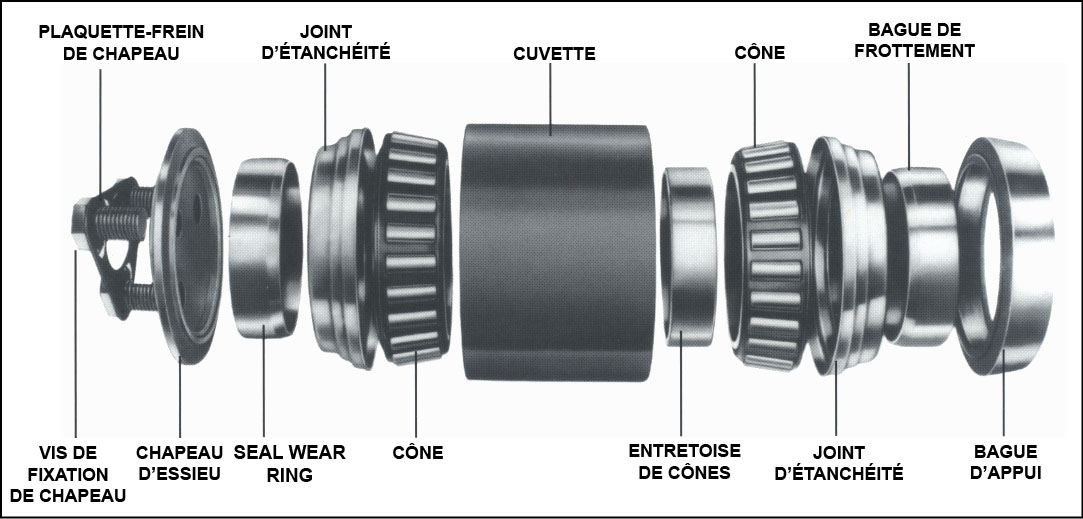

Un roulement à rouleaux se compose d'une cuvette extérieure qui renferme 2 cônes pourvus de rouleaux coniques qui sont séparés l'un de l'autre au moyen d'une entretoise. Chaque train de rouleaux comporte un chemin de roulement, des rouleaux et une cage. Des joints d'étanchéité intérieur et extérieur, des bagues de frottement, une bague d'appui et un chapeau d'essieu complètent le roulement à rouleaux (voir la figure 3). La cuvette, les rouleaux et les cônes sont trempés. En outre, les surfaces qui sont étroitement en contact les unes avec les autres font l'objet d'une opération de finition de précision. La cage joue essentiellement le rôle d'entretoise qui maintient les rouleaux en place à l'intérieur du cône. En ce qui concerne le roulement à rouleaux L4 qui a cédé sur le wagon no SKPX 625514, la cage a été poinçonnée (formée à froid) à partir d'une feuille d'acier malléable à faible teneur en carbone.

L'ensemble est entièrement calé à la presse sur une fusée d'essieu, assujetti contre le rayon du congé de raccordement de la fusée d'essieu, et retenu par un chapeau fixé à l'extrémité de l'essieu par 3 vis de fixation maintenues en place au moyen d'une plaquette-frein de chapeau.

Selon la règle 1.8.6.2 de la partie II de la section G du manuel des normes et des pratiques recommandées de l'AAR, les renseignements suivants doivent être estampillés ou gravés lisiblement sur les plaquettes-freins de chapeau des roulements à rouleaux :

- N = pour un élément neuf, le mois et l'année (mm/aa) de la fabrication du roulement (identique à l'inscription estampillée à l'extérieur de la cuvette) ainsi que la marque d'identification de la compagnie et la marque d'identification de l'atelier de montage.

- R = pour un élément remis à neuf, le mois et l'année (mm/aa) de la remise à neuf du roulement ainsi que la marque d'identification de la compagnie et la marque d'identification de l'atelier de remise à neuf.

Dans le cas des essieux montés, dont les roues et les roulements ont été montés en même temps dans des ensembles neufs ou remontés, l'information inscrite sur les plaquettes-freins de chapeau est très semblable à l'information portant sur le montage des roues. Dans le cas des essieux montés remis à neuf dans un atelier de roues et dont on a reprofilé la bande de roulement des roues et/ou remplacé les roulements à rouleaux, l'information inscrite sur les plaquettes-freins de chapeau ne correspondra pas à l'information portant sur le montage des roues. Dans certains cas, les rappels et avis d'entretien de l'AAR exigent des chemins de fer qu'ils inspectent les plaquettes-freins de chapeau des roulements à rouleaux afin de repérer les composants d'essieux montés potentiellement défectueux et de les retirer du service.

Normes de remise à neuf des roulements à rouleaux

Environ un million de roulements nouveaux et remis à neuf sont montés chaque année par les chemins de fer nord-américains. Les roulements à rouleaux sont assemblés conformément au manuel sur les roulements à rouleaux (Roller Bearing Manual) qui fait l'objet de la partie II de la section H du manuel des normes et des pratiques recommandées de l'AAR), lequel fait état des normes minimales applicables à la fabrication et à la remise à neuf des roulements à rouleaux. La remise à neuf des roulements à rouleaux comprend leur désassemblage, leur nettoyage, leur inspection, leur réparation (au besoin) et leur réassemblage.

Les roulements à rouleaux sont conçus pour durer pendant toute la vie de l'essieu monté, sans lubrification ni entretien supplémentaires. L'AAR n'exige pas que les roulements à rouleaux soient retirés lorsqu'ils atteignent un certain âge ou un certain nombre de milles. Toutefois, lorsqu'un essieu monté est retiré du service pour quelque raison que ce soit, ses roulements à rouleaux doivent être enlevés, inspectés et remis à neuf conformément à la partie II de la section H du manuel des normes et des pratiques recommandées de l'AAR. En ce qui concerne les nouveaux roulements à rouleaux utilisés dans le même essieu monté, les dates de fabrication sont généralement éloignées d'un mois au maximum l'une de l'autre. Dans le cas des roulements à rouleaux remis à neuf utilisés dans le même essieu monté, les dates de remise à neuf sont généralement rapprochées l'une de l'autre.

La règle 1.8 énonce ce qui suit :

« Si un roulement cède en raison d'une surchauffe, un relevé de défaillance de roulement à rouleaux (formulaire MD-II de l'AAR), auquel est attribué un code de cause, doit être rempli et transmis à l'AAR. Il faut bien marquer la bague extérieure des roulements qui ont surchauffé. L'essieu monté complet avec roulements à rouleaux peut être envoyé à un lieu désigné par le chemin de fer qui procédera à l'enlèvement aux fins d'inspection pour déterminer les causes de la surchauffe. »

La règle 1.15.5 décrit les limites applicables aux fissures ou à l'écaillage dus à la fatigue. Elle indique (en partie) ce qui suit :

- Les fissures minuscules dans les surfaces portantes qui constituent une première indication de défaillance du métal devraient être meulées pour empêcher l'écaillage. L'écaillage dû à la fatigue se manifeste initialement sous forme de fissures minuscules; des pièces de métal finissent par se détacher. Ces phénomènes se manifestent dans le chemin de roulement des bagues intérieures (cônes) et extérieures (cuvettes) et sur la surface des rouleaux. Il est interdit de mettre en service :

- des rouleaux présentant des écailles ou des fissures;

- des bagues intérieures et extérieures dont le chemin de roulement présente des écailles non réparées;

- des pièces présentant des écailles réparées d'une dimension supérieure à 3⁄8 de pouce de l'un ou l'autre des côtés, et d'une profondeur de 1⁄8 de pouce;

- les pièces dont une section de 2 pouces de la circonférence du chemin de roulement comporte plus de 2 écailles réparées;

- les pièces sur lesquelles il y a, entre 2 écailles réparées, un écart ou une séparation d'une longueur inférieure à 3⁄16 de pouce;

- les pièces dont le chemin de roulement comporte, au total, plus de 6 écailles réparées.

Il est possible de réparer, selon les méthodes approuvées, les écailles présentes sur les chemins de roulement des cuvettes et des cônes pourvu que les écailles réparées mesurent moins de 3⁄8 de pouce d'un côté ou de l'autre et présentent une profondeur d'au plus 1⁄8 de pouce. L'atelier autorisé qui effectue les travaux de réparation doit procéder au marquage des écailles réparées (anciennes ou nouvelles) au moyen d'un outil traceur approprié; le marquage doit être fait près de l'écaille et non sur le chemin de roulement. En ce qui a trait au cône, les réparations doivent être marquées sur la surface de l'extrémité qui présente un grand diamètre.

La règle 3.7.2.2 indique (en partie) ce qui suit :

- Pour les roulements à rouleaux de catégorie F (6 ½ sur 12), le diamètre moyen de l'alésage des cônes situés du côté intérieur et du côté extérieur de l'assemblage (en fonction de la roue) ne doit pas excéder, respectivement, de 6,1870 à 6,1880 pouces et de 6,1870 à 6,1885 pouces.

Fatigue et durée de vie des roulements à rouleaux L10

Selon la norme, les composants des roulements à rouleaux peuvent être utilisés à perpétuité pourvu qu'ils répondent aux critères de remise à neuf. En pratique, les roulements à rouleaux et leurs composants ont une durée de vie limitée qui est définie par la fatigue. Les prédictions relatives à la durée de vie en fatigue des roulements à rouleaux (communément appelé la durée de vie en fatigue L10) établies en laboratoireNote de bas de page 3 sont extrêmement précises et la cause de la défaillance en laboratoire s'avère toujours la fatigue des matériaux. Dans un ensemble donné de roulements identiques, 90 % atteindront ou excéderont la durée de vie prévue, et 10 % n'atteindront pas cette valeur. La durée de vie en fatigue L10 est définie par une durée de vie calculée (en heures, en milles, etc.) lorsqu'un groupe de nouveaux roulements à rouleaux identiques fonctionnant dans les conditions contrôlées d'un laboratoire affichent les premiers signes d'écaillage dû à la fatigue. Durant des essais, l'apparition d'une écaille qui mesure environ 0,01 de pouce carré sur le chemin de roulement d'une cuvette, sur le chemin de roulement d'un cône ou sur un rouleau est définie comme une défaillance en laboratoire.

En situation réelle, d'autres facteurs sont réputés avoir une incidence négative sur la durée de vie, et la défaillance des roulements à rouleaux elle-même peut avoir une cause autre que l'écaillage dû à la fatigue. Par exemple, la rotation du cône sur la fusée d'essieu fait partie des causes reconnues de défaillance des roulements à rouleaux. Selon les données de l'AAR sur les roulements à rouleaux qui ont surchauffé entre 2008 et 2010, les défauts suivants comptent pour plus de 90 % des défaillances confirmées des roulements à rouleaux ayant surchauffé :

| Pourcent des défaillances confirmées des roulements à rouleaux | Cause |

|---|---|

| 31,9 | Écaillage dû à la fatigue |

| 25,8 | Usure par l'action de l'eau |

| 14,6 | Dommages mécaniques |

| 10,9 | Roulement lâche |

| 4,6 | Défaut des adaptateurs |

| 3,7 | Défaut des roues |

Il existe une différence entre la petite écaille attribuable à la fatigue qui définit la durée de vie en fatigue L10 dans les essais en laboratoire et les écailles qui déterminent la fin de la durée de vie des roulements dans le contexte de service ferroviaire. Ainsi, les normes de remise à neuf de l'AAR permettent la réparation d'écailles sur les chemins de roulement, en tenant compte de certaines limites. Toutefois, une petite écaille due à la fatigue qui requiert une réparation durant la remise à neuf est une indication sans équivoque que le roulement commence à céder sous l'effet de la fatigue. En outre, lorsqu'un chemin de roulement comporte une écaille réparée, le stress de contact est considérablement accru à proximité de cette dernière et il augmente également en périphérie. Lorsque le rouleau se trouve directement au-dessus d'une écaille réparée, la surface du chemin de roulement soutenant la charge est réduite.

Il est reconnu dans le secteur que la présence d'écailles réparées dans les chemins de roulement des roulements à rouleaux a une incidence négative sur la durée de vie des roulements. Par exemple, un chemin de roulement comportant une écaille réparée de 3⁄8 de pouce a une durée de vie calculée ne représentant que 36,5 % de celle d'un chemin de roulement nouveau ou non endommagé. Même si la durée de vie calculée était plus longue dans le cas d'écailles réparées de plus petite dimension, aucune durée de vie L10 définie n'est prédite pour les roulements à rouleaux remis à neuf.

Examen avec désassemblage des essieux montés nos 3 et 4 du wagon no SKPX 625514

Le 10 mars 2011, une inspection avec désassemblage conjointe a été effectuée sur les essieux montés nos 3 et 4 du wagon no SKPX 625514 à l'atelier des essais du CP. Les données et les marquages des essieux montés. (voir l'annexe A). Les observations suivantes ont été faites.

Essieu monté no 4 ayant cédé

Les roues de 36 pouces ont été fabriquées par Griffin Wheel, en mai 1994 (L4) et en mars 1994 (R4), respectivement. Les roues ont été montées sur l'essieu par le CP à son atelier des roues situé à Winnipeg, au Manitoba (CPW), en mai 1994. Depuis ce temps, les activités de l'atelier des roues du CP ont été confiées en sous-traitance à Progress Rail (PRWW). Les 2 bandes de roulement des roues étaient en bon état et aucun défaut n'a été constaté. Les 2 roulements à rouleaux avaient été à l'origine fabriqués par Brenco.

Les plaquettes-freins de chapeau des roulements L4 et R4 portaient l'estampille « 00 11 PRWW »

, indiquant que les roulements à rouleaux ont été remis à neuf par Progress Rail en 2011. Toutefois, un examen des données historiques des essieux montés de Progress Rail a permis de déterminer que la plaquette-frein de chapeau n'avait pas été correctement estampillée. En effet, les roues ont été tournées et les roulements à rouleaux de 6 ½ sur 12 pouces ont été remis à neuf et montés en novembre 2000.

La fusée d'essieu L4 avait surchauffé et s'était séparée de l'essieu, le point de séparation se trouvant à environ 4 pouces du rayon du congé de raccordement de la fusée d'essieu. La portion qui restait de la fusée d'essieu avait une forme conique caractéristique, son diamètre diminuant jusqu'à 4 pouces au point de séparation. Sous l'effet de la chaleur, tous les autres composants du roulement L4 se sont considérablement décolorés, éraflés et déformés sur le plan plastique (voir la photo 2). D'importants signes d'écaillage ont été observés sur le chemin de roulement situé du côté intérieur de la cuvette. La cage correspondante, les rouleaux et toutes les lèvres des joints ont été détruits (voir la photo 3). Le cône extérieur, l'entretoise de cônes et les logements des 2 joints d'étanchéité sont demeurés fixés à la cuvette dans la zone de chargement.

Les chemins de roulement de la cuvette du roulement du côté opposé de l'essieu (R4) étaient renfoncés et le chemin de roulement situé du côté intérieur de la cuvette avait 3 petites écailles et 7 empreintes, dont aucune ne justifiait une réforme. Une section d'une longueur de 4 pouces et d'une largeur de ½ pouce de la bride située du côté intérieur de la cuvette était rompue et plusieurs autres fissures ont été observées. Les fissures et la rupture de la bride de la cuvette laissent croire qu'un impact était survenu et elles sont considérées comme des dommages consécutifs au déraillement. L'usure des lèvres du joint d'étanchéité intérieur excédait les limites de réforme.

Essieu monté no 3

Les roues de 36 pouces ont été fabriquées par Griffin Wheel, en septembre 2010, et montées par PWRR en novembre 2010. Les 2 bandes de roulement des roues étaient en bon état et aucun défaut n'a été constaté. Les 2 roulements à rouleaux de 6 ½ sur 12 pouces ont été à l'origine fabriqués par Timken. Les plaquettes-freins de chapeau des 2 roulements à rouleaux ont été estampillées « 10 10 PRWW »

, ce qui indique qu'elles ont été remises à neuf par Progress Rail en octobre 2010.

De légers renfoncements ont été observés sur le chemin de roulement du cône intérieur, les rouleaux et les chemins de roulement de la cuvette L3. La bride située du côté extérieur de la cuvette était rompue et fissurée, ce qui laisse croire qu'un impact est survenu. On considère que ces dommages se sont produits suite au déraillement. Le chemin de roulement du cône intérieur présentait une écaille réparée. Les alésages des 2 cônes étaient légèrement surdimensionnés (6,189 pouces) et la fusée d'essieu était, pour sa part, légèrement sous-dimensionnée (6,190 pouces). Les 2 joints d'étanchéité étaient en bon état.

Les chemins de roulement du cône, les rouleaux et les chemins de roulement de la cuvette du roulement du côté opposé de l'essieu (R3) étaient renfoncés. Des marques d'usure mineures ont été relevées sur les rouleaux du cône extérieur. Le chemin de roulement du cône intérieur présentait 4 écailles réparées. Les alésages des 2 cônes étaient légèrement surdimensionnés (6,189 pouces). Les joints d'étanchéité étaient en bon état.

Inspection en bordure de voie et systèmes de détection de boîtes chaudes

Les wagons de marchandises font l'objet d'une inspection visuelle conformément au Règlement sur l'inspection et la sécurité des wagons de TC.Le train 220 a fait l'objet d'une inspection visuelle avant le départ et d'inspections en cours de route, et aucune anomalie n'a été relevée sur le wagon no SKPX 625514. Outre les inspections visuelles des wagons de marchandises, les chemins de fer ont doté le réseau ferroviaire d'un système de détection en voie (WIS) ayant pour objet d'évaluer l'état du matériel roulant en cours de route.

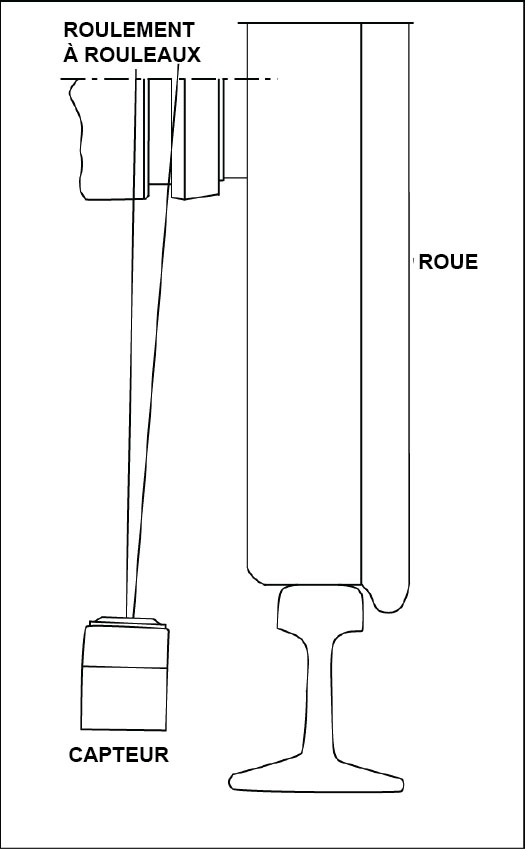

Habituellement, les WIS se situent à une distance de 15 à 30 milles sur la voie principale. Chaque système comprend normalement un détecteur de roulements chauds, également connu sous le nom de détecteur de boîtes chaudes (DBC), un détecteur de roues chaudes et un détecteur de pièces traînantes. Quand un train traverse un DBC, un détecteur infrarouge analyse chaque roulement à rouleaux pour tenter d'y déceler la présence de chaleur (voir la figure 4). Le détecteur mesure et enregistre la température des roulements en millimètres (mm), chaque mm de chaleur correspondant à 12 ° Fahrenheit (oF) au-dessus de la température ambiante. Comme les DBC ne sont assujettis à aucune exigence réglementaire, chaque chemin de fer établit et maintient ses propres seuils à l'égard du système et des alarmes pour les roulements à rouleaux qui ont surchauffé.

Système de détection de boîtes chaudes du CP

Les DBC du CP ssont des unités autonomes qui se trouvent à une distance d'environ 20 à 30 milles. Les DBC sont pourvus d'une mémoire restreinte et fonctionnent de manière indépendante, sans connexion réseau entre eux ou avec le CCF. Les données sur la température des roulements sont enregistrées localement, à chaque DBC, et elles sont conservées pendant quelques jours seulement avant d'être effacées. Les DBC du CP font appel à un système « parlant » qui émet des messages vocaux automatiques. Lorsqu'une alarme survient, une tonalité d'une seconde est immédiatement transmise du DBC à l'équipe du train sur le canal d'attente radio prévu pour la subdivision. Une fois que le train a complètement franchi le détecteur, un message vocal automatique indiquant le type de défaut et son emplacement est transmis de la même manière. Ce message donne une liste séquentielle de tous les défauts relevés à partir de la tête du train. Lorsqu'aucune alarme n'a lieu, un message vocal à cet effet est diffusé.

Le CP a établi les seuils d'alarme de DBC suivants (écart de température au-dessus de la température ambiante) pour les roulements à rouleaux :

- Alarme de boîte chaude = 18 mm ou 216 °F

- Alarme d'écart de température entre un roulement à rouleaux chaud et son roulement correspondant, de bout en bout = 10 mm ou 120 °F

Lorsque l'équipe d'un train du CP reçoit une alarme de DBC, on immobilise le train de façon contrôlée pour effectuer une inspection. Si on confirme qu'un roulement à rouleaux a surchauffé, le wagon en question est garé immédiatement au prochain endroit possible. Si aucun roulement à rouleaux n'a surchauffé, le train peut poursuivre sa route. Toutefois, si le même roulement déclenche une deuxième alarme consécutive au DBC suivant, le wagon est garé immédiatement.

Système de détection de boîtes chaudes du CN

Les DBC du CN sont installés environ à chaque 15 à 25 milles et ils sont connectés par un réseau qui leur permet d'accéder aux données sur les températures des roulements à rouleaux via un centre de contrôle centralisé où des CCF et des TM-CCF sont en poste 24 heures par jour. Les températures des roulements à rouleaux qui déclenchent une alarme de roulement « chaud » activent un système parlant qui en informe l'équipe du train. Dans de telles situations, les CCF et les TM-CCF voient s'afficher une alarme à l'écran de leur ordinateur. Le CCF confirme la réception de l'alarme à l'équipe du train et le train fait l'objet d'un arrêt contrôlé en vue d'une inspection. L'équipe transmet au CCF les résultats de l'inspection et le CCF les communique au TM-CCF. Le TM-CCF enregistre les résultats de l'inspection et met à jour l'historique des wagons. Lorsque des alarmes de roulements « chauds » sont déclenchées au franchissement de 2 DBC consécutifs, le garage du wagon comportant l'essieu monté suspect se fait systématiquement inspecter, peu importe les résultats de l'inspection de l'équipe. Le CN a établi les seuils d'alarme suivants pour les roulements à rouleaux « chauds » :

- Alarme de boîte chaude = 15 mm ou 174 °F

- Alarme d'écart de température entre un roulement à rouleaux chaud et son roulement correspondant, de bout en bout = 8 mm ou 104 oF

Il est possible d'observer des tendances à partir des données sur les roulements du CN et de les conserver à perpétuité. En plus de la surveillance des alarmes de DBC sur le terrain, le système dégage des tendances en temps réel à partir des données des DBC, ce qui permet aux TM-CCF de surveiller les roulements à rouleaux qui s'échauffent. En s'appuyant sur les données des tendances, le CN a établi les seuils d'alarme de roulements à rouleaux « chauds » qui suivent :

- Alarme de boîte chaude = 12 mm ou 135 °F

- Alarme d'écart de température entre un roulement à rouleaux chaud et son roulement correspondant, de bout en bout = 6 mm ou 78°F

Les températures de roulements à rouleaux qui déclenchent une alarme de roulement « chaud » exigent du TM-CCF qu'il surveille la température des roulements au moment où le train franchira les DBC suivants. Le TM-CCF peut vérifier des tableaux des DBC antérieurs et/ou l'historique des wagons pour connaître les températures de roulements élevées antérieures. Le TM-CCF peut également arrêter le train et demander à l'équipe d'inspecter un roulement que l'on soupçonne d'être chaud avant qu'il atteigne un niveau d'alarme. Lorsqu'une alarme de roulement « chaud » survient au dernier détecteur avant une gare, le TM-CCF peut demander que le wagon soit inspecté à son arrivée. En 2010, les retraits d'essieux montés en raison d'alarmes de roulements « chauds » nécessitant des activités d'entretien ont représenté 43,9 % de toutes les alarmes des DBC du CN.

En outre, le CN a élaboré un certain nombre d'alarmes de faible niveau dont les seuils se situent sous ceux des alarmes de roulements « chauds » de ses DBC. Les alarmes n'exigent pas nécessairement de mesures de la part du TM-CCF, mais elles procurent un outil supplémentaire pour la lutte contre la surchauffe des roulements à rouleaux. Les alarmes proprement dites n'indiquent pas une valeur thermique restreinte, mais elles sont représentatives de plusieurs méthodes de comparaison des renseignements enregistrés sur les roulements à rouleaux. Certaines alarmes de faible niveau du CN peuvent être générées par :

- la comparaison d'une chaleur de roulement à rouleaux plus élevée que la moyenne de celle des autres roulements à rouleaux se trouvant du même côté du train;

- la comparaison d'une chaleur de roulement à rouleaux plus élevée que la moyenne de celle des autres roulements à rouleaux se trouvant du même côté du wagon ou de la locomotive.

Des alarmes de faible niveau peuvent être utilisées :

- afin de vérifier des valeurs déjà enregistrées pour des roulements à rouleaux produisant des alarmes de roulements « chauds »,

- afin d'établir des tendances. Les wagons sur lesquels, par le passé, ont été fréquemment enregistrées des températures de roulements à rouleaux élevées (faible niveau) pour lesquelles des tendances ont été établies sont destinés à faire l'objet d'un changement de roues dans le cadre d'activités d'entretien ayant pour objet le retrait des roulements suspects du service, au cours des inspections prévues.

Le système de DBC enregistre les alarmes de faible niveau et les affiche sous forme de barre jaune sur un ruban. Tous les rubans sont générés par voie électronique, et peuvent être visualisés de nouveau, s'il le faut, afin de vérifier l'historique du wagon.

Statistiques sur les roulements à rouleaux et les surchauffes de fusée d'essieu (SFE)

Les statistiques sur les roulements à rouleaux ayant surchauffé du CN et du CP (opérations canadiennes) sont les suivantes :

| Compagnie | (2006) | (2007) | 2008 | 2009 | 2010 |

|---|---|---|---|---|---|

| CN | 299 | 283 | 260 | 254 | 335 |

| CP | 114 | 157 | S. O. | S. O. | S. O. |

Tant le CN que le CP ont confié en sous-traitance, aux entreprises de fabrication de roulements à rouleaux Brenco (Amsted) et Timken, les inspections avec désassemblage des roulements à rouleaux. Un rapport d'inspection MD-11 de l'AAR est rempli pour tous les roulements à rouleaux ayant surchauffé qui sont signalés. Les données du CP étaient incomplètes et il n'a pas été possible de fournir de données sur les roulements à rouleaux ayant surchauffé entre 2008 et 2010.

Les statistiques sur les SFE du CN et du CP (opérations canadiennes) sont les suivantes :

| Company | (2006) | (2007) | 2008 | 2009 | 2010 | 2011 |

|---|---|---|---|---|---|---|

| CN | 2 | 6 | 6 | 2 | 1 | S. O. |

| CP | 4 | 0 | 1 | 1 | 1 | 3 |

Aucune donnée pertinente liée à la cause de la défaillance n'a pu être établie d'après les rapports d'inspection sur les SFE du CN, car le sous-traitant n'avait attribué la cause qu'à un seul des 17 cas de SFE. Pour un seul des cas de SFE du CN signalés, on a déterminé que l'installation d'un nouveau roulement à rouleaux avait eu lieu.

En revanche, le CP produit un rapport interne pour chaque défaillance de roulement à rouleaux qui cause une SFE. Un sommaire des résultats des inspections avec désassemblage du CP portant sur des SFE (voir l'annexe B). Les observations suivantes ont été faites :

- Au total, 10 SFE sont survenues au CP entre 2006 et 2011; 9 des fusées d'essieu touchées ont été remises à neuf.

- Des 10 fusées ayant fait l'objet d'une SFE, 4 ont été détruites et la gravité des dommages a fait en sorte qu'il a été impossible de déterminer la cause précise de la défaillance.

- En ce qui concerne les 6 autres SFE, il a été déterminé que la présence d'écailles sur les chemins de roulement des cuvettes avait causé 5 des 6 SFE, soit 83 % des défaillances de roulements. Dans chacun des 5 cas, les roulements à rouleaux ont été remis à neuf.

Autres événements connexes

Le 31 janvier 2006, un wagon du train de marchandises no 230-30 du CP qui roulait vers le sud a déraillé au point milliaire 114,65 de la subdivision de MacTier (R06T0022). Le train a continué de rouler à une vitesse de 45 mi/h sur une distance de plus de 10 milles, jusqu'au branchement nord de la voie d'évitement de Buckskin. C'est à cet endroit qu'un serrage d'urgence intempestif des freins s'est déclenché, et 11 autres wagons ont déraillé. Le déraillement a été causé par une roue lâche qui s'est progressivement déplacée vers l'intérieur, sur l'essieu, jusqu'à ce qu'elle tombe entre les rails. Les roues avaient été montées par l'atelier de roues Transcona du CN (CNPU). Elles représentaient un des essieux montés suspects CNPU, dont le nombre s'élevait à plus de 40 000, et qui avaient été fabriqués entre avril 1998 et février 2001. Ils avaient été identifiés comme susceptibles de céder en raison d'une roue lâche. Plusieurs années avant l'accident, de nombreux avis de l'AAR avaient été envoyés aux membres du secteur ferroviaire, demandant aux chemins de fer de repérer les essieux montés suspects CNPU au moyen de la compagnie et de la date estampillées sur la plaquette-frein de chapeau du roulement à rouleaux.

Le 17 mars 2011, le BST a émis la lettre d'information sur la sécurité ferroviaire 03/11 concernant la détection des roulements à rouleaux de fusées ayant surchauffé sur les voitures de VIA. La lettre fournissait de l'information concernant 2 défaillances de roulements à rouleaux sur des voitures de VIA. Dans les 2 événements, les valeurs thermiques enregistrées par un DBC sur les roulements ayant cédé se situaient sous les seuils d'alarme des DBC du CN, mais elles étaient au moins 2 fois plus élevées que la mesure de chaleur moyenne pour le train. (Événements du BST nos R11T0034 et R11D0026).

Analyse

La méthode d'exploitation du train et l'entretien de la voie étaient conformes aux exigences de la compagnie et à celles de la réglementation. On estime que les conditions d'exploitation et l'état de la voie observés n'ont pas été des facteurs de causalité lors de cet événement. L'analyse mettra l'accent sur la défaillance du roulement à rouleaux, les normes de remise à neuf et les systèmes de DBC.

L'accident

L'inspection de la voie menant à Buckskin a révélé que le roulement à rouleaux L4 du wagon no SKPX 625514 du train 220 avait surchauffé, qu'il y avait eu grippage et que le roulement avait cédé, ce qui avait causé la surchauffe de la fusée et sa séparation de l'essieu au point milliaire 110,45. Le wagon est demeuré sur les rails jusqu'à ce que l'essieu monté no 4 déraille à une traversée de motoneiges au point milliaire 105,1. Le wagon a poursuivi sa route vers le sud avec un essieu monté déraillé jusqu'à ce que ce dernier percute l'aiguillage de la voie d'évitement nord de Buckskin au point milliaire 103,7 et qu'il se déloge, en causant le déraillement des 20 wagons suivants. Quelques wagons déraillés ont percuté le train 221, qui était garé sur la voie d'évitement, ce qui a fait dérailler sa locomotive de tête. Trois wagons déraillés (du 27e au 29e) sont demeurés attelés à l'extrémité de tête du train 220 et, par la suite, ont heurté le côté des locomotives et des 9 premiers wagons du train 221 avant que le train 220 s'immobilise.

Systèmes de détection de boîtes chaudes

Habituellement, le CN installe ses DBC à environ tous les 15 milles, tandis que le CP les installe à environ tous les 25 milles. Dans la plupart des cas, cette fréquence procure une protection appropriée contre les SFE. Cependant, dans le cas présent, pour les trains circulant sur les lignes du CP seulement, les DBC du CP se trouvent au point milliaire 26,0 de la subdivision de Parry Sound et au point milliaire 98,1 de la subdivision de MacTier. En ce qui concerne les trains circulant en vertu de l'entente de circulation directionnelle, les DBC se trouvent au point milliaire 98,1 de la subdivision de MacTier du CP et au point milliaire 152,2 de la subdivision de Bala du CN. Dans les 2 cas, cela a entraîné un espacement de plus de 54 milles entre les DBC.

Le roulement à rouleaux L4 du wagon no SKPX 625514 s'échauffait déjà au dernier détecteur du CN qu'il a franchi, 6,3 milles avant le retour du train sur la voie du CP. Il a parcouru 43,3 milles de plus sur la voie du CP avant que l'accident survienne, sans qu'un autre DBC ait été franchi. L'absence d'un DBC à l'intérieur de cette distance de 43,3 milles de voie du CP a limité les occasions de détection du roulement à rouleaux ayant surchauffé avant sa défaillance.

Dans ce cas, 4 des 5 derniers DBC du CN que le train 220 a rencontrés dans la subdivision de Bala ont enregistré des températures qui ont déclenché une alarme de faible niveau pour le roulement à rouleaux L4 du wagon no SKPX 625514. Comme chaque valeur enregistrée se situait sous le seuil d'alarme de boîte chaude de 12 mm (135 °F) du CN, les alarmes n'ont pas été transmises au CP ou à l'équipe du train 220, et il n'était pas obligatoire de le faire. L'absence de la prise en compte des alarmes de faible niveau et le fait qu'elles ne sont pas communiquées entre le CN et le CP pourrait faire en sorte que des roulements à rouleaux qui s'échauffent demeurent en service sans inspection subséquente, ce qui accroîtrait le risque de défaillance des composants.

Le CN est reconnu comme chef de file dans la technologie des DBC au sein du secteur ferroviaire, grâce à son système intégré et à sa capacité à dégager des tendances à partir des données recueillies par les DBC. En plus des alarmes de boîtes chaudes et des alarmes d'écart de température entre un roulement à rouleaux et son roulement correspondant (15 mm et 8 mm) utilisées par la plupart des chemins de fer. Le CN emploie des alarmes de boîtes chaudes et des alarmes d'écart de température entre un roulement à rouleaux et son roulement correspondant qui tiennent compte également des tendances de réchauffement des roulements tout au long du trajet (12 mm et 6 mm). Ces alarmes permettent de repérer les roulements à rouleaux défectueux avant qu'ils cèdent et elles sont responsables de plus de 40 % de tous les retraits de roulements à rouleaux consécutifs à une détection par les DBC du CN. En revanche, le système autonome de DBC du CP réduit en soit sa capacité à effectuer la surveillance en temps réel du rendement des roulements à rouleaux ou des analyses des tendances des données recueillies par les DBC. Lorsque l'information recueillie par les DBC n'est pas utilisée à son plein potentiel, l'efficacité des DBC est réduite, ce qui accroît le risque que des roulements à rouleaux ayant surchauffé demeurent en service. C'est ainsi qu'on assiste à une défaillance pouvant avoir des résultats catastrophiques.

Malgré une température sous le niveau d'alarme de la boîte chaude du CN, la température du roulement à rouleaux ayant cédé était plus de 2 fois supérieure à la température moyenne des roulements à rouleaux du train 220. Cela concordait également avec les données analysées recueillies par les DBC dans 2 cas récents de roulements à rouleaux ayant surchauffé sur des voitures de VIA. Bien que l'échantillon soit de petite taille, cela laisse croire que si un DBC indique qu'un roulement à rouleaux est d'une température 2 fois plus élevée que la température moyenne de tous les roulements à rouleaux du train sur lequel il se trouve, ce roulement à rouleaux est susceptible de faire l'objet d'une défaillance.

Défaillance et remise à neuf des roulements à rouleaux

Les cuvettes, les rouleaux et les cônes des roulements à rouleaux sont trempés, tandis que leurs cages sont généralement formées à froid à partir d'acier malléable à faible teneur en carbone. Une fois que des écailles commencent à se former sur l'un des composants trempés, de petites pièces d'acier très dures se mettent à circuler avec la graisse alors que le roulement à rouleaux tourne. Le matériau dont se compose la cage, qui est plus mou, s'enlève au contact des particules d'acier trempées. La cage finit par céder, les rouleaux ne sont plus maintenus en place et la géométrie du roulement à rouleaux est compromise. En fin de compte, le roulement cède, un grippage survient et, si le problème n'est pas détecté, il y a SFE. Dans le cadre de cet événement, un écaillage important du chemin de roulement situé du côté intérieur de la cuvette du roulement à rouleaux L4 du wagon no SKPX 625514 a entraîné la défaillance de la cage du cône intérieur, ce qui a provoqué le grippage du roulement et, par la suite, une SFE.

L'apparition des premières écailles dues à la fatigue sur le chemin de roulement d'une cuvette, le chemin de roulement d'un cône ou un rouleau définit la durée de vie L10 des roulements à rouleaux. L'apparition d'une écaille de 0,01 de pouce carré sur le chemin de roulement d'une cuvette, le chemin de roulement d'un cône ou un rouleau constitue une défaillance en laboratoire. En laboratoire, l'apparition d'une telle écaille est considérée comme la fin de la durée de vie utile. En situation de service, l'apparition d'une écaille de cette taille sur l'un des composants exige une réparation conformément aux normes de l'AAR et elle constitue une indication en soi selon laquelle le composant commence à céder en raison de la fatigue. Si, au moment de la remise à neuf, on observe des écailles sur un rouleau, il ne faut pas s'en servir. En revanche, l'industrie ferroviaire a prévu la remise à neuf des chemins de roulement des cônes et des cuvettes comportant des écailles afin d'en prolonger l'utilisation.

En vertu des normes de remise à neuf actuelles, les chemins de roulement des cônes et des cuvettes des roulements sont couramment remis en service alors qu'ils présentent des écailles réparées allant jusqu'à 3⁄8 sur 3⁄8 sur 1⁄8 de pouces (0,14 pouce carré) de profondeur, ce qui équivaut à 14 fois la taille d'une écaille qui définit une défaillance en laboratoire.

Les données sur les SFE du CP ont permis de déterminer que la présence d'écailles sur les chemins de roulement des cuvettes des roulements à rouleaux constituait la cause principale de la défaillance de ces derniers, dans 83 % des inspections consécutives à des SFE ayant permis de dégager une cause. En raison de la gravité des dommages subis par les roulements ayant cédé, il n'a pas été possible de déterminer si des écailles réparées étaient présentes. Cependant, comme chacun de ces roulements à rouleaux avait été remis à neuf, il existe vraisemblablement un lien entre la remise à neuf et la défaillance, qui a eu des conséquences catastrophiques. Comme le chemin de roulement d'un cône ou d'une cuvette qui comporte une écaille réparée de 3⁄8 de pouce a une durée de vie calculée ne représentant que 36,5 % de la durée de vie d'un chemin de roulement nouveau ou non endommagé, et que les chemins de roulement des cônes et des cuvettes qui ont fait l'objet d'une remise à neuf peuvent renfermer de nombreuses écailles réparées, on estime que les roulements à rouleaux remis à neuf dont les chemins de roulement contiennent des écailles réparées risquent davantage de faire l'objet d'une défaillance prématurée à leur remise en service.

Les roulements L4 et R4 ont été estampillés incorrectement. À l'origine, on croyait que les roulements à rouleaux avaient été remis à neuf par Progress Rail en 2011. Cependant, les données historiques sur les essieux montés ont permis de déterminer que les roues avaient été tournées et que les roulements à rouleaux de 6 ½ sur 12 pouces avaient été remis à neuf et montés en novembre 2000. Dans certains cas, par exemple le rappel des essieux montés CNPU, les rappels et les avis d'entretien de l'AAR exigent, des chemins de fer, qu'ils inspectent les plaquettes-freins de chapeau des roulements à rouleaux afin de déterminer la compagnie qui a monté ou remis à neuf le roulement et la date à laquelle cela a été fait. Cette information sert à repérer les essieux montés qui pourraient être défectueux sur le terrain.

L'inspection avec désassemblage des roulements à rouleaux de l'essieu monté no 3 du wagon no SKPX 625514 a permis d'établir que les roulements en question avaient été remis à neuf par Progress Rail à Winnipeg en octobre 2010. Selon les normes de remise à neuf de l'AAR, pour un roulement à rouleaux de 6 ½ sur 12 pouces, le diamètre moyen de l'alésage des cônes situés du côté intérieur et du côté extérieur de l'assemblage (en fonction de la roue) ne doit pas excéder de 6,1870 à 6,1880 pouces et de 6,1870 à 6,1885 pouces, respectivement. Dans le cas présent, l'alésage des cônes des 2 roulements à rouleaux mesurait en moyenne 6,189 pouces. En outre, la fusée d'essieu L3 était légèrement sous-dimensionnée (6,190 pouces). La rotation du cône sur la fusée d'essieu est une cause commune de défaillance des roulements à rouleaux dans l'industrie. La présence de cônes dont les alésages ont des dimensions supérieures à la moyenne sur une fusée d'essieu de dimensions inférieures à la moyenne accroît le risque de rotation de ces pièces sur la fusée, ce qui peut causer une défaillance du roulement à rouleaux.

Faits établis quant aux causes et aux facteurs contributifs

- Le déraillement est survenu lorsque le roulement à rouleaux L4 du wagon no SKPX 625514 du train 220 a surchauffé, qu'il a fait l'objet d'un grippage et qu'il a cédé, par suite de l'écaillage important du chemin de roulement situé du côté intérieur de la cuvette, ce qui a, au bout du compte, entraîné la surchauffe de la fusée d'essieu.

- L'absence d'un DBC sur une distance de 43,3 milles de voie du CP a limité les occasions de détection du roulement à rouleaux ayant surchauffé avant sa défaillance.

Faits établis quant aux risques

- L'absence de la prise en compte des alarmes de faible niveau et le fait qu'elles n'aient pas été communiquées entre le CN et le CP pourrait faire en sorte que des roulements à rouleaux qui s'échauffent demeurent en service sans inspection subséquente, ce qui accroîtrait le risque de défaillance des composants.

- Lorsque l'information recueillie par les DBC n'est pas utilisée à son plein potentiel, l'efficacité des DBC est réduite, ce qui accroît le risque que des roulements à rouleaux ayant surchauffé demeurent en service et qu'on assiste à une défaillance pouvant avoir des résultats catastrophiques.

- Si un DBC indique qu'un roulement à rouleaux présente une température 2 fois plus élevée que la température moyenne de tous les roulements à rouleaux du train sur lequel il se trouve, ce roulement à rouleaux est susceptible de faire l'objet d'une défaillance.

- Comme le chemin de roulement d'un cône ou d'une cuvette comportant une écaille réparée de 3⁄8 de pouce a une durée de vie calculée ne représentant que 36,5 % de la durée de vie d'un chemin de roulement nouveau ou non endommagé et que les chemins de roulement des cônes et des cuvettes ayant fait l'objet d'une remise à neuf peuvent renfermer de nombreuses écailles réparées, les roulements à rouleaux remis à neuf dont les chemins de roulement contiennent des écailles réparées risquent davantage de faire l'objet d'une défaillance prématurée à leur remise en service.

- Si les plaquettes-freins de chapeau de roulement à rouleaux portent des estampilles incorrectes, il est possible qu'on ne puisse pas repérer sur le terrain des essieux montés potentiellement défectueux pour les retirer avant une défaillance.

- La présence de cônes dont les alésages présentent des dimensions supérieures à la moyenne sur une fusée d'essieu de dimensions inférieures à la moyenne accroît le risque de rotation de ces pièces sur la fusée, ce qui peut causer une défaillance du roulement à rouleaux.

Mesures de sécurité prises

Avis de sécurité ferroviaire du BST

Le 8 février 2011, le BST a émis une lettre d'information sur la sécurité ferroviaire (RSI-04/11). Selon cette lettre, deux déraillements sont survenus à la voie d'évitement de Buckskin depuis 2006 et les deux déraillements ont été causés par la défaillance progressive du matériel que les SDV sont conçus pour détecter. Alors qu'ils circulaient sur la voie du CN, les deux trains ayant déraillé franchissaient une installation de SDV à tous les 15 milles ou moins. Une fois sur la voie du CP, les trains n'ont franchi aucune installation de SDV avant le déraillement. En général, la distance séparant les SDV sur la voie principale du CP est inférieure à 25 milles; toutefois, près du lieu de déraillement, cette distance est de 54 milles. Compte tenu de ces deux importants déraillements, il faut se demander si la conception du système de détection en voie actuel du CP et la distance séparant entre elles les installations dudit système dans ce secteur procurent un degré de sécurité approprié.

Réponse de Transports Canada

Le 23 mars 2011, Transports Canada (TC) a répondu que le CP avait reconnu le problème lié à la distance séparant les installations du SDV soulevé dans la lettre d'information sur la sécurité ferroviaire du BST et qu'il faisait le nécessaire pour le résoudre. Le 26 octobre 2011, Transports Canada a indiqué que le CP avait entrepris l'installation d'un nouveau détecteur de boîtes chaudes (DBC) au point milliaire 4.7 de la subdivision de Parry Sound. En outre, il existe un cas semblable où une distance importante (42,9 milles) sépare le dernier DBC de la subdivision de Cartier et le premier DBC de la subdivision de Nemegos. Un DBC est également installé au point milliaire 3.3 de la subdivision de Nemegos.

En outre, sous la direction de l'AAR, l'industrie ferroviaire nord-américaine progresse rondement dans l'élaboration de son programme de surveillance exhaustive du rendement du matériel roulant (Comprehensive Equipment Performance Monitoring, ou CEPM), pour la surveillance et le suivi de la fabrication, de l'installation et du rendement des composants particuliers. Dans le cadre d'un programme de mise en œuvre par étapes, le secteur s'attend à ce qu'en 2013 il soit possible de retracer très exactement l'origine de chaque pièce des essieux montés des wagons de marchandises, ainsi que son historique de réparation.

Canadien Pacifique

À la suite de ce déraillement, le Canadien Pacifique (CP) a entrepris, dans son réseau, un examen de la distance séparant entre elles les installations du SDV, qui a révélé que cette distance, à certains endroits, n'était pas optimale. Des plans ont été mis en œuvre pour résoudre ce problème par l'installation de SDV supplémentaires et par la mise à niveau du système entier. L'objectif consiste à mettre en œuvre une stratégie de détection en voie intégrée qui améliorera la sécurité de la circulation ferroviaire. Tous les SDV communiqueront les indications recueillies sur le terrain à une application informatique d'arrière-guichet, par la mise en œuvre de règles administratives en matière d'établissement des tendances qui permettront de déterminer les composants qui présentent un risque de défaillance et de procéder à un retrait et à une réparation proactifs.

Grâce à l'installation/la mise à niveau de 77 sites SDV, les problèmes de distance dans les corridors principaux seront éliminés et une portion d'environ 20 % du réseau de détecteurs sera modernisée. Ces travaux comprennent l'installation d'un nouveau DBC au point milliaire 4.7 de la subdivision de Parry Sound qui a été mis en service en novembre 2011.

En conséquence, le CP investit considérablement de temps et de capitaux pour mettre en œuvre un système entièrement réseauté faisant appel à des techniques avancées d'établissement des tendances au moyen des données provenant des sites SDV existants, qui sont séparés entre eux par une distance de 25 milles dans ses corridors principaux. Le CP passera en revue et mettra à jour son analyse à la suite de la mise en œuvre et de l'évaluation du nouveau système. Le CP compte mettre à niveau tous ses autres sites SDV au cours des deux à quatre prochaines années. Les systèmes informatiques et les règles administratives nécessaires pour exploiter le réseau modernisé seront élaborés au cours de la même période.

Annexe A - Marques et données des composants du wagon n<sup>o</sup> SKPX 625514

| Date de la défaillance | 26 janvier 2011 | |||

|---|---|---|---|---|

| Date de réception | 11 février 2011 | |||

| Code du motif d'intervention | 36 - 95 | |||

| Type de bogie | Barber S-2-HD | |||

| Taille du bogie | 6 ½ po sur 12 po | |||

| Renseignements sur la traverse pivot | CSF 6-81 22317-BD roulements à rouleaux AAR-B-2259 CPWX | |||

| Renseignements sur le longeron gauche | CSF 6-81 F794 AAR-B-5089 22116-N CPWX PATD 1962-1966 3 boutons | |||

| Renseignements sur le longeron droit | CSF 6-81 G219 AAR-B-5089 22116-N CPWX PATD 1962-1966 2 boutons | |||

| Position des roues | L4 (wagon avarié) | R4 | L3 | R3 |

| Fabricant | GT | |||

| Date de fabrication | 5-94 | 3-94 | 9-10 | 9-10 |

| No de série | 85447 | 56552 | 40414 | 39996 |

| Catégorie | C | |||

| Conception | CJ36 | |||

| Montage d'essieux | 5 CP 94 W | 11 PR 10 WW | ||

| Épaisseur de la bande | 1 3/16 po | 1 5/16 po | 2 po | 2 po |

| Usure du boudin | WF 7 | WF 4 | WF 2 | WF 2 |

| Hauteur du boudin | 1 5/16 po | 1 1/4 po | 1 1/16 po | 1 1/16 po |

| Plaquette-frein de chapeau | 00 11 (*) PRWWR * Note : Les chiffres sont inversés (c.-à-d. devrait être 11 00). Confirmé par Progress. | 10 10 PRWWR | ||

| Roulement | Brenco | Timken | ||

| Date de fabrication | S. O. | 12-89 | 10-91 | 1-76 |

| No de série | S. O. | 77805 | 225813 | 303480 |

| Coupelle latérale | S. O. | 0,0005 po | 0,001 po | 0,001 po |

| Enlèvement de la couple de serrage | 100 - 220 - 240 | 140 - 140 - 160 | S. O. | 110 - 500 - 660 |

| Poids du lubrifiant | NÉANT | 24,6 oz | 22,1 oz | 24,6 oz |

| Information sur la coupelle interne | S. O. | 1-95 RBXM D 11-00 PRWW1977 | 12-95 RBXO 9-05 6-07 QBSN 10-10 PRWW1935 | 9-89 RBXL 10-10 PRWW1935 |

| Fabrication/modèle du cône | S. O. | Brenco B-92 E-91 | Timken 3-78 11-97 | Timken 11-74 5-76 |

| Remise en état interne | S. O. | ABDE | P RBXK 7-10 CGH 7-10-4 | P RBXK 9-95 9-95-2 |

| Remise en état externe | S. O. | ABDE 02 | NÉANT | NÉANT |

| Alésage du côté intérieur | S. O. | 6,189-6,189-6,189 | 6,189-6,189-6,189 | 6,189-6,189-6,189 |

| Alésage du côté externe | S. O. | 6,189-6,189-6,189 | 6,189-6,189-6,189 | 6,189-6,189-6,189 |

| Chapeau d'essieu | Brenco | Timken | ||

| Avec/sans écran protecteur | A | S | ||

| Pas de graisseur de rail / graisseur de rail | S | S | ||

| Fabricant des joints d'étanchéité | S. O. | Brenco | Brenco | |

| Type de joint d'étanchéité | S. O. | DDL | DDL | |

| Date de fabrication | S. O. | 5 - 00 | 9 - 10 | |

| Bague d'appui | S. O. | Timken | Brenco | |

| Avec/sans écran protecteur | S. O. | S | S | |

| Équipé/non équipé | S. O. | É | É | |

| Renseignements sur les essieux | SPT 12 1979 A6594A F T M | SMI 2-75 4897 TZC JIC F T M HQ 4-89 1178 7104 V12CAXW | ||

| Diamètre de la fusée d'essieu | S. O. | 6,191-6,191-6,1905 | 6,190-6,190-6,190 | 6,1905-6,190-6,1905 |

Annexe B — Sommaire des signalements de surchauffes de roulements à rouleaux du CP

| Numéro de wagon |

Pos. | Date de défaillance | Emplacement | Sub-division | Roulement à rouleaux remis à neuf | Fabricant de la cuvette et date | Compagnie et date de la dernière remise à neuf | Code de cause |

|---|---|---|---|---|---|---|---|---|

| CGLX 3152 | L4 | 3 mars 2011 | Cymric, Saskatchewan | Lanigan | Non | Timken S. O. |

Non | UN1 BE1 |

| CP 607003 | L2 | 19 février 2011 | Lowther, Ontario | Keewatin | Oui | Timken S. O. |

PRWW - Sept. 2005 (R2) | CU2 BE1 Les 2 |

| SKPX 625514 | L4 | 26 janvier 2011 | Buckskin, Ontario | MacTier | Oui | Brenco S. O. |

PRWW - Nov. 2000 (R4) | CU2 BE1 Intérieur |

| CP 963548 | R3 | 13 février 2010 | Point milliaire 119.4 | Windermere | Oui | Timken Avril 1989 |

PRWW - Mai 2007 (L3) | CU2 BE1 Extérieur |

| DTTX 53056 | R2 | 17 janvier 2009 | Spruce Wood, Ontario | Nipigon | Oui | S. O. | RBXS - Déc. 2002 (L2) | CU2 BE1 Les 2 |

| TTGX 851718 | S. O. | 13 février 2008 | Point milliaire 58.2 | MacTier | Oui | S. O. | BIXK - Nov. 2004 (côté opposé de l'essieu) | WHL BE1 |

| NAHX 550444 | L1 | 31 décembre 2006 | Hurkett, Ontario | Nipigon | Oui | S. O. | PRWW - Avril 2000 (R1) | UN1 BE1 |

| GATX 69395 | L3 | 31 décembre 2006 | Point milliaire 48.9 | Moyie | Oui | Brenco Août 1977 |

AT - Janvier 1986 (R3) | UN1 BE1 |

| DTTX 27211 | L9 | 8 mars 2006 | Choate, C.-B. | Cascade | Oui | Timken Mars 1969 |

RBXK - Octobre 2001 (R9) | UN1 BE1 CU2 BE1 Extérieur |

| CPWX 605884 | L1 | 16 janvier 2006 | Selim, Ontario | Nipigon | Oui | S. O. | CPW - Mars 1996 | UN1 BE1 |

Codes des défaillances des roulements à rouleaux

UN1 – Indéterminé mais chaud

BE1 – Roulement détruit

CU2 – Présence d'écailles sur le chemin de roulement de la cuvette

WHL – Chocs de roue entraînant une défaillance de roulements à rouleaux

Le présent rapport met un terme à l'enquête du Bureau de la sécurité des transports du Canada (BST) sur cet événement. Le Bureau a autorisé la publication du rapport le .

Appendices

Appendix A – SKPX 625514 component markings and data

| Date of failure | Jan. 26, 2011 | |||

|---|---|---|---|---|

| Date of receipt | Feb. 11, 2011 | |||

| Why made code | 36 – 95 | |||

| Truck type | Barber S-2-HD | |||

| Truck size | 6 ½ x 12 | |||

| Bolster info | CSF 6-81 22317-BD RB AAR-B-2259 CPWX | |||

| L Side frame info | CSF 6-81 F794 AAR-B-5089 22116-N CPWX PATD 1962-1966 3 Buttons | |||

| R Side frame Info | CSF 6-81 G21 AAR-B-5089 22116-N CPWX PATD 1962-1966 2 Buttons | |||

| Wheel position | L 4 (B/O) | R 4 | L 3 | R 3 |

| Manufacturer | GT | |||

| Date made | 5-94 | 3-94 | 9-10 | 9-10 |

| Serial # | 85447 | 56552 | 40414 | 39996 |

| Class | C | |||

| Design | CJ36 | |||

| Wheel mounting | 5 CP 94 W | 11 PR 10 WW | ||

| Tread thickness | 1 3/16″ | 1 5/16″ | 2″ | 2″ |

| Flange Wear | WF 7 | WF 4 | WF 2 | WF 2 |

| Flange Height | 1 5/16″ | 1 1/4″ | 1 1/16″ | 1 1/16″ |

| Locking plate | 00 11 (*) PRWWR * Note: The numbers are reversed (i.e.: should be 11 00). Confirmed by Progress. | 10 10 PRWWR | ||

| Bearing | Brenco | Timken | ||

| Date made | N/A | 12-89 | 10-91 | 1-76 |

| Serial # | N/A | 77805 | 225813 | 303480 |

| Cup lateral | N/A | 0.0005″ | 0.001″ | 0.001″ |

| Torque removal | 100 - 220 - 240 | 140 - 140 - 160 | N/A | 110 - 500 - 660 |

| Grease weight | NIL | 24.6 ozs. | 22.1 ozs. | 24.6 ozs. |

| Internal cup info | N/A | 1-95 RBXM D 11-00 PRWW1977 | 12-95 RBXO 9-05 6-07 QBSN 10-10 PRWW1935 | 9-89 RBXL 10-10 PRWW1935 |

| Cone Mfg./Made | N/A | Brenco B-92 E-91 | Timken 3-78 11-97 | Timken 11-74 5-76 |

| Inboard rework | N/A | ABDE | P RBXK 7-10 CGH 7-10-4 | P RBXK 9-95 9-95-2 |

| Outboard rework | N/A | ABDE 02 | NIL | NIL |

| Inboard bore | N/A | 6.189-6.189-6.189 | 6.189-6.189-6.189 | 6.189-6.189-6.189 |

| Outboard bore | N/A | 6.189-6.189-6.189 | 6.189-6.189-6.189 | 6.189-6.189-6.189 |

| End cap | Brenco | Timken | ||

| Shrouded / Non | S | N | ||

| NFL / FL | N | N | ||

| Seal manufacturer | N/A | Brenco | Brenco | |

| Seal type | N/A | DDL | DDL | |

| Date made | N/A | 5 - 00 | 9 – 10 | |

| Backing ring | N/A | Timken | Brenco | |

| Shrouded / Non | N/A | N | N | |

| Fitted / Non | N/A | F | F | |

| Axle Info | SPT 12 1979 A6594A F T M | SMI 2-75 4897 TZC JIC F T M HQ 4-89 1178 7104 V12CAXW | ||

| Journal diameter | N/A | 6.191-6.191-6.1905 | 6.190-6.190-6.190 | 6.1905-6.190-6.1905 |

Appendix B – Summary of Canadian Pacific Railway roller bearing burn off reports

| Car Number | Position | Fail Date | Location | Subdivision | RB Recon | Cup Mfgr & Date | Last Recon Company & Date | Cause Code |

|---|---|---|---|---|---|---|---|---|

| CGLX 3152 | L-4 | Mar. 3, 2011 | Cymric, SK | Lanigan | No | Timken N/A |

No |

|

| CP 607003 | L-2 | Feb. 19, 2011 | Lowther, ON | Keewatin | Yes | Timken N/A |

PRWW Sep. 2005 (R-2) |

|

| SKPX 625514 | L-4 | Jan. 26, 2011 | Buckskin, ON | MacTier | Yes | Brenco N/A |

PRWW Nov. 2000 (R-4) |

|

| CP 963548 | R-3 | Feb. 13, 2010 | mp 119.4 | Windermere | Yes | Timken Apr. 1989 |

PRWW May 2007 (L-3) |

|

| DTTX 53056 | R-2 | Jan. 17, 2009 | Spruce Wood, ON | Nipigon | Yes | N/A N/A |

RBXS Dec. 2002 (L-2) |

|

| TTGX 851718 | N/A | Feb. 13, 2008 | mp 58.2 | MacTier | Yes | N/A N/A |

BIXK Nov. 2004 (Mate) |

|

| NAHX 550444 | L-1 | Dec. 31, 2006 | Hurkett, ON | Nipigon | Yes | N/A N/A |

PRWW Apr. 2000 (R-1) |

|

| GATX 69395 | L-3 | Dec.31, 2006 | mp 48.9 | Moyie | Yes | Brenco Aug. 1977 |

AT Jan. 1986 (R-3) |

|

| DTTX 27211 | L-9 | Mar. 8, 2006 | Choate, BC | Cascade | Yes | Timken Mar. 1969 |

RBXK Oct. 2001 (R-9) |

|

| CPWX 605884 | L-1 | Jan. 16, 2006 | Selim, ON | Nipigon | Yes | N/A N/A |

CPW Mar. 1996 |

|

Roller bearing failure codes

UN1 – Undetermined but hot

BE1 – Bearing Destroyed

CU2 – Cup Raceway Spalled

WHL – Wheel Impact resulting in roller bearing failure