Table des matières

1.0 Introduction

1.1

Le 6 juillet 2013, un train de marchandises du chemin de fer Montreal, Maine & Atlantic (MMA), formé de 5 locomotives, d’un véhicule Van Buren (fourgon de queue transformé de façon à pouvoir accueillir un équipement de télécommande), d’un wagon couvert chargé de gravier (wagon tampon) et de 72 wagons-citernes transportant du pétrole brut parcourt sans occupant la distance de Nantes à Lac-Mégantic (Québec), où déraillent 63 des wagons-citernes et 1 wagon couvert. De nombreux wagons-citernes se rompent et un incendie s’ensuit.

1.2

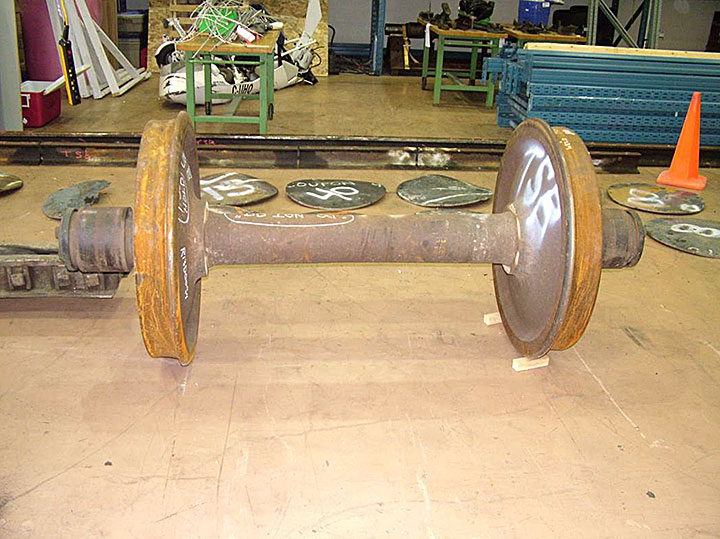

Au cours de l’enquête sur le terrain, on a observé une caractéristique sur un boudin de roue de l’essieu monté numéro 3 du wagon couvert CIBX 172032. L’essieu monté a été envoyé au laboratoire d’ingénierie du Bureau de la sécurité des transports (BST) pour qu’on y détermine la cause possible de la caractéristique.

2.0 Examen

2.1

Les tableaux 1, 2 et 3 montrent les inscriptions observées sur les moyeux de roue, les plaquettes-freins de chapeau et la bague extérieure des roulements.

| Roue avec caractéristique | Roue opposée | Signification des inscriptions |

|---|---|---|

| 83414 | 80228 | Numéro de série de la roue |

| 05 98 | 05 98 | Date de fabrication |

| CH36 | CH36 | Non reprofilable, capacité maximale de 100 tonnes par roue, diamètre de 36 pouces, roue moulée à boudin large |

| C | C | Roue de classe C (jante traitée thermiquement) |

| GC | GC | Fabriquée par Griffin Wheel, Columbus, Ohio |

| 7 TILX98G | Roue installée par Trinity Industries, Greenville, PA, juillet 1998 |

| Roue avec caractéristique | Roue opposée | Signification des inscriptions |

|---|---|---|

| TILX-G | TILX-G | Roulement installé par Trinity Industries, Greenville, PA |

| ND98 | NE98 | Roulement installé à neuf en 1998, D – avril, E - mai |

| Roue avec caractéristique | Roue opposée | Signification des inscriptions |

|---|---|---|

| Brenco HM133416XD USA | Brenco HM133416XD USA | Nom du fabricant, numéro de modèle du roulement, pays |

| D 98 | E 98 | Date de fabrication, D – avril, E – mai |

| 67160 | 69378 | Numéro de série du roulement |

2.2

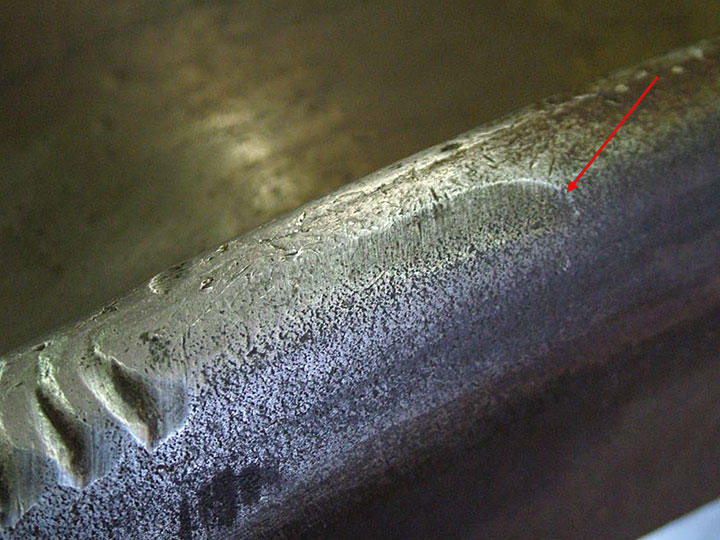

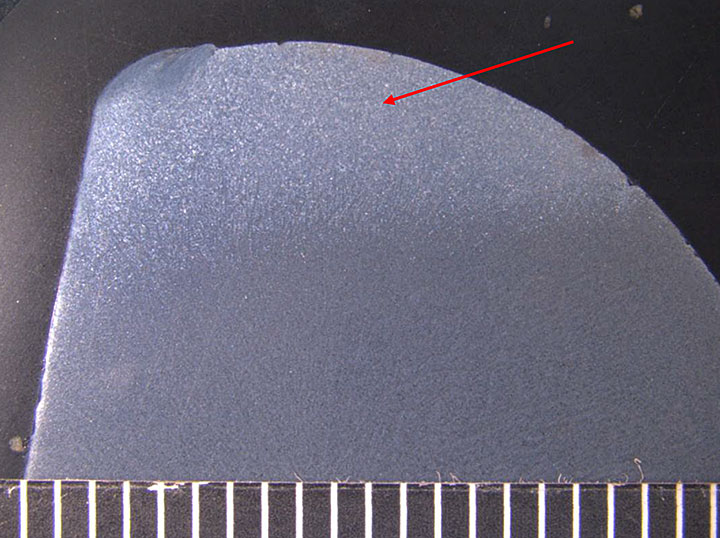

La figure 1 montre l’essieu monté au moment de sa réception. On a nettoyé les deux roues pour pouvoir procéder à leur examen. Les figures 2 à 5 montrent la caractéristique observée sur le boudin de la roue 83414. Un examen rapproché de cette caractéristique a révélé que les deux côtés du boudin présentaient une marque de frottement, que ses bords étaient arrondis et avaient un aspect usé.

2.3

L’examen de la roue opposée a aussi révélé une caractéristique similaire sur le boudin (figures 6 et 7). Cette caractéristique se trouvait à quelque 180 degrés de la caractéristique sur la roue considérée et lui était similaire; elle présentait elle aussi des bords usés et un aspect général usé.

2.4

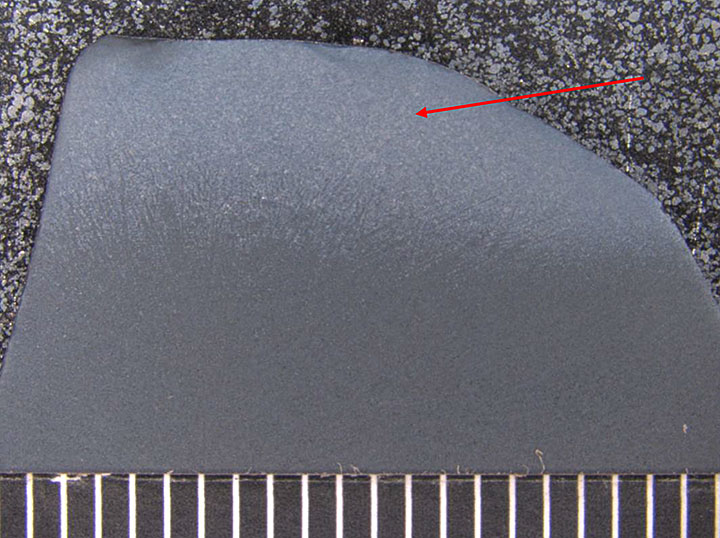

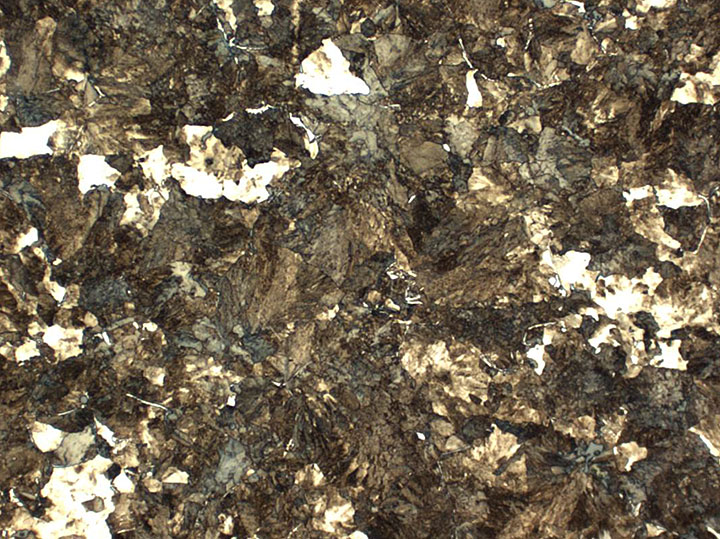

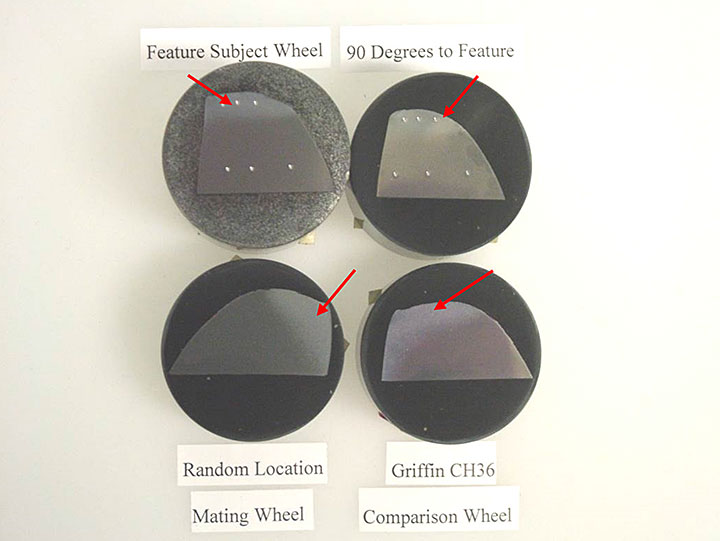

On a pratiqué trois coupes métallurgiques : la première par le milieu de la caractéristique du boudin de la roue considérée, la seconde à 90 degrés de cette caractéristique et la troisième à un endroit aléatoire sur le boudin de la roue opposée. Toutes les coupes ont été soumises à une attaque chimique dans une solution de nital à 2 %. Les coupes métallurgiques exhibaient une zone de martensite revenue fine au sommet du boudin de la roue et une microstructure à cœur de ferrite-perlite (figures 8 à 13). Aucun signe de soudure n’a été observé sur la coupe métallurgique pratiquée dans la caractéristique de la roue considérée. La zone de martensite revenue fine au sommet du boudin de la roue provient probablement du processus de fabrication et n’aurait eu aucun effet sur le fonctionnement ou sur la performance de la roue.

2.5

Pour vérifier si cette zone de martensite revenue fine au sommet du boudin de la roue constituait une anomalie dans cet essieu monté particulier seulement, on a pratiqué une coupe de référence dans une autre roue Griffin située au laboratoire d’ingénierie. Il s’agissait d’une roue de type CH36, fabriquée en mars 2011, numéro de série 06568. Tout comme celui de la roue considérée, le sommet du boudin de la roue de référence était composé de martensite revenue fine et d’une microstructure à cœur de ferrite-perlite. La figure 13 montre les 4 coupes métallurgiques. On y voit distinctement la zone du sommet du boudin de roue qui contient de la martensite revenue fine.

2.6

Les deux coupes pratiquées dans la roue considérée ont fait l’objet d’un essai de dureté directe Rockwell C (HRC). On a obtenu des valeurs de dureté de 38 à 40 HRC dans la région de la martensite revenue fine et de 35 à 36 HRC à coeur. L’essai de dureté sur la coupe provenant de la roue opposée a produit des résultats moyens de 36 HRC dans la martensite revenue fine et de 34 HRC à coeur. Les roues de classe C doivent avoir une dureté Brinell de 321 à 363 HBW Note de bas de page 1, ce qui est l’équivalent de 34 à 39 HRC. Les résultats de l’essai de dureté à coeur respectaient la norme de dureté de l’AAR pour cette classe de roue.

2.7

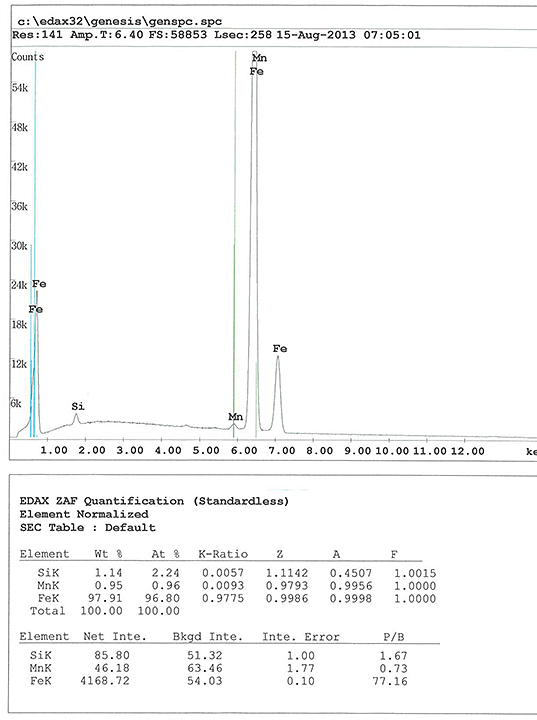

On a soumis la coupe métallurgique pratiquée dans la roue considérée à une spectroscopie à dispersion d’énergie et les résultats de l’analyse sans étalon montrent pour cette roue un contenu de manganèse et de silicium conforme à la norme de l’AAR. Il n’a pas été possible de mesurer la quantité de carbone, de phosphore et de soufre. La figure 14 montre un spectre représentatif.

2.8

On a effectué sur les deux roues des mesures de leur usure, dont les résultats sont présentés au tableau 4. Les deux roues se trouvaient dans les limites de service prescrites par l’AAR.

| Mesure | Norme de l’AAR (limite de réforme) | Roue considérée | Roue opposée |

|---|---|---|---|

| Largeur du boudin (en pouce) | 15/16 ou moins Note de bas de page 2 | >15/16 | >15/16 |

| Épaisseur de la jante (en pouce) | >7/8 Note de bas de page 3 | 1 3/8 | 1 9/16 |

| Hauteur du boudin (en pouce) | <1 Note de bas de page 4 | >1 | >1 |

| Usure en creux de la table de roulement (en mm) | >4 Note de bas de page 5 | 3,25 | 0,75 |

3.0 Discussion

3.1

Les caractéristiques observées sur la roue considérée et la roue opposée ont probablement été causées par un dommage mécanique résultant du contact avec un quelconque objet étranger. Les bords arrondis des marques de frottement et leurs surfaces usées suggèrent que ces caractéristiques étaient présentes depuis quelque temps sur le boudin de la roue et probablement avant le déraillement.

3.2

Il est possible que les deux caractéristiques observées sur les boudins de roue aient été causées par les éléments de frein; ceux-ci sont situés tout près du boudin et ont pu venir en contact avec la roue à un moment donné. Une autre cause pourrait avoir été un contact avec certains équipements en bordure de la voie ou un aiguillage.

3.3

La microstructure du matériau de la roue dans la zone des caractéristiques n’indiquait aucun changement lié à une exposition à la chaleur provenant d’un processus comme le soudage ou le découpage au chalumeau.

4.0 Conclusion

4.1

La caractéristique observée sur le boudin de roue a été causée par un quelconque type de dommage mécanique. L’aspect de la caractéristique indiquait qu’elle était présente sur le boudin de roue depuis un certain temps et, très probablement, avant le déraillement.

4.2

La roue opposée présentait un type similaire de caractéristique sur son boudin, à quelque 180 degrés de la caractéristique observée sur la roue considérée. Cette caractéristique semble aussi être antérieure à l’événement.

4.3

L’usure de la table de roulement de la roue, l’usure du boudin et l’usure en creux de la table de roulement étaient conformes aux normes de l’AAR.

4.4

Les deux roues respectaient les normes de dureté AAR pour les roues de classe C. Aucun écart n’a été remarqué avec le matériau de la roue considérée, qui satisfaisait aux exigences de l’AAR.

4.5

L’analyse métallurgique des boudins de roue a indiqué que ces caractéristiques ne résultaient d’aucun processus de soudage.

Ce rapport de laboratoire fait partie du rapport d'enquête R13D0054 du Bureau de la sécurité des transports du Canada.