Collision avec le relief

Bell B205A-1 (hélicoptère)

Valhalla Helicopters Inc,

Haig Lake (Alberta)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

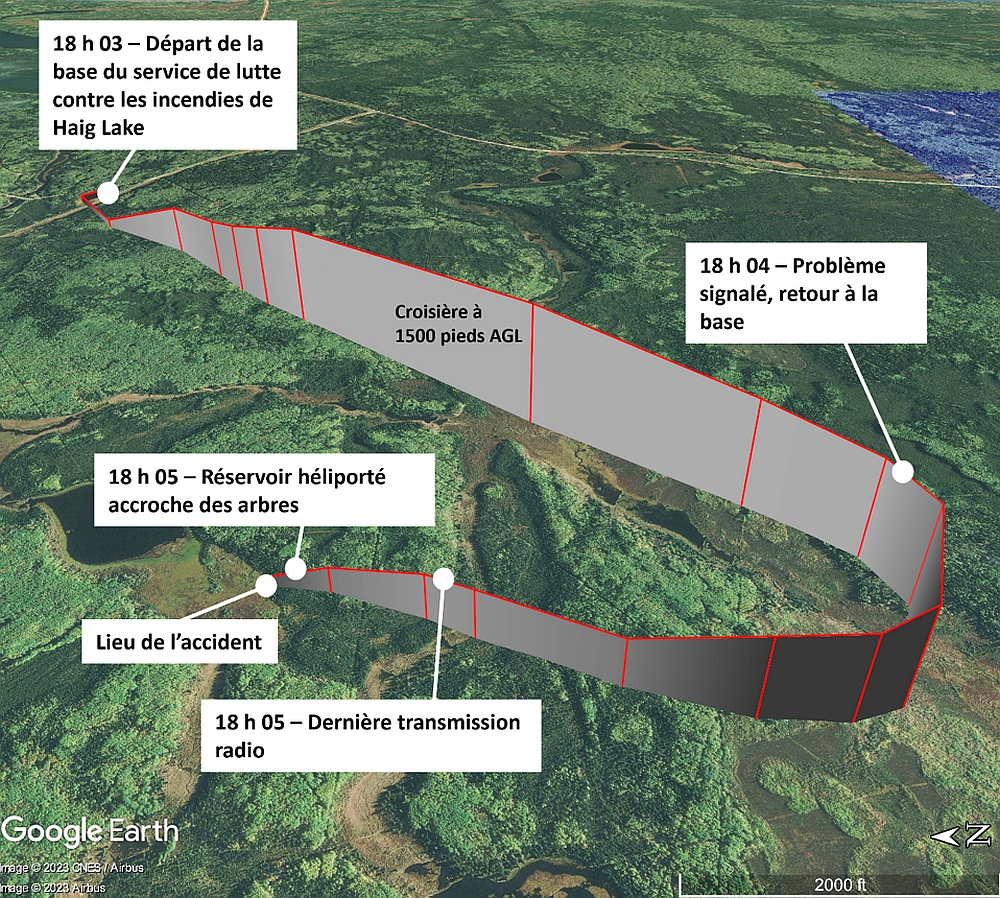

Le 19 juillet 2023, l’hélicoptère Bell Textron Inc. 205A-1 exploité par Valhalla Helicopters Inc. (immatriculation C-GRUV, numéro de série 30198) effectuait des opérations de soutien à des activités de lutte contre les incendies dans le centre nord de l’Alberta. À 18 h 03, heure avancée des Rocheuses, l’hélicoptère a quitté la base du service de lutte contre les incendies de Haig Lake (Alberta) pour effectuer un vol selon les règles de vol à vue à destination d’un feu de forêt situé à environ 15 milles marins au nord-est de l’aérodrome de Peace River (CYPE) (Alberta), avec 1 pilote à bord et un réservoir héliporté vide suspendu sous l’hélicoptère sur une longue élingue de 150 pieds. Peu après le départ, l’hélicoptère a subi une panne moteur. Au cours de l’approche en autorotation qui s’en est suivie sur une fondrière, le réservoir héliporté s’est enchevêtré dans les arbres. Vers 18 h 05, l’hélicoptère a percuté le relief en piqué, incliné à gauche et a été considérablement endommagé. Il n’y a pas eu d’incendie après l’impact. Le pilote a survécu à l’impact initial et a pu sortir de l’hélicoptère, mais il est mort de ses blessures plus tard.

1.0 Renseignements de base

1.1 Déroulement du vol

Le 19 juillet 2023, le pilote de Valhalla Helicopters Inc. dans l’événement à l’étude a été joint à 10 h 20Les heures sont exprimées en heure avancée des Rocheuses (temps universel coordonné moins 6 heures). par le répartiteur de Peace River Forestry pour un départ à 12 h afin de participer à des activités de lutte contre les incendies, mais il a été décommandé à 11 h 31. Le pilote a ensuite été dépêché sur les lieux à 17 h 52 pour contribuer à éteindre un incendie situé au nord-est de l’aérodrome de Peace River (CYPE) (Alberta).

À 18 h 03, le pilote de l’événement à l’étude a quitté seul la base du service de lutte contre les incendies de Haig Lake (Alberta) à bord d’un hélicoptère Bell Textron Inc. (Bell) 205A-1 pour effectuer un vol selon les règles de vol à vue afin de contribuer à éteindre un feu de forêt. Les réservoirs principaux de l’hélicoptère étaient pleins de carburant et un réservoir héliporté était attaché au moyen d’une longue élingue de 150 pieds au crochet de charge externe de l’hélicoptère.

Une fois l’hélicoptère en palier, le pilote a communiqué avec le répartiteur pour se renseigner sur l’incendie. Pendant que le pilote relisait les renseignements à l’intention du répartiteur, l’hélicoptère a perdu environ 300 pieds d’altitudeLes données relatives à la trajectoire de vol ont été extraites de l’appareil GPS (système de positionnement mondial) Garmin GPSMAP 496 de l’hélicoptère à l’étude..

À 18 h 04, le pilote a informé le répartiteur qu’il retournait à la base du service de lutte contre les incendies de Haig Lake en raison d’un problème non précisé. Le répartiteur a accusé réception de cette transmission.

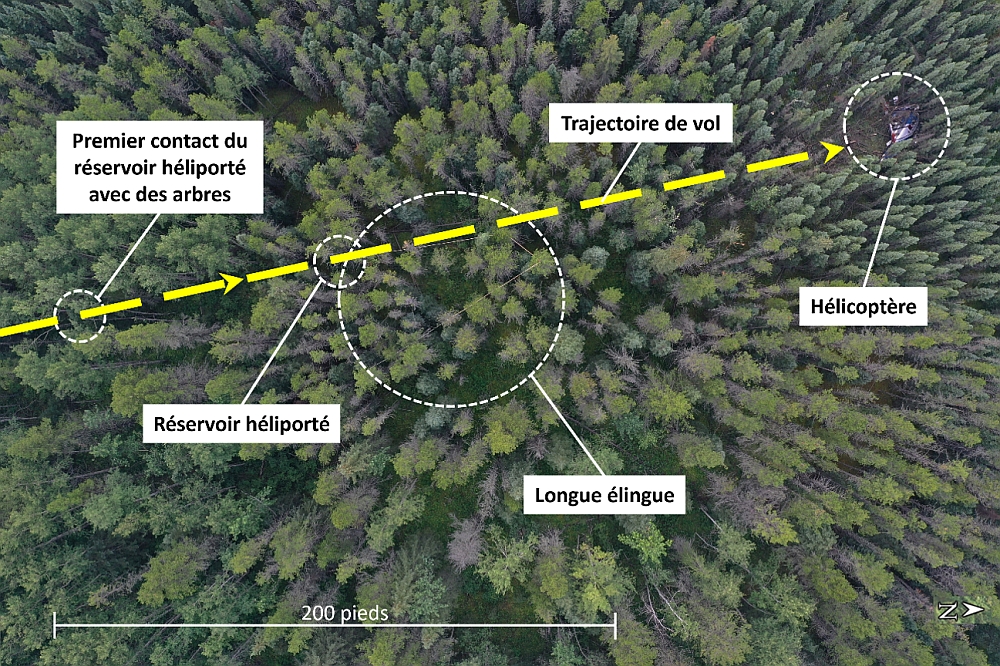

L’hélicoptère a entamé un virage de 180° vers la droite, sur un cap d’environ 025° magnétique, au cours duquel il a continué à perdre de l’altitude. L’hélicoptère a alors subi une perte totale de puissance moteur, et le pilote a amorcé une autorotation vers une fondrière située à l’ouest de sa position.

Peu de temps après, le réservoir héliporté est entré en contact avec des arbres, puis s’est enchevêtré dans un arbre. Le pilote a largué la longue élingue en activant le largage manuel (aussi appelé largage mécanique); peu après, l’hélicoptère a percuté le sol en piqué et incliné à gauche (figure 1).

1.2 Personnes blessées

Le tableau 1 donne un aperçu de la gravité des blessures.

1.3 Dommages à l’aéronef

L’aéronef a été considérablement endommagé par les forces d’impact importantes lorsqu’il a percuté le relief en piqué et incliné à gauche (figure 2). La poutre de queue a été heurtée par la pale du rotor principal. L’état de la pale du rotor principal est cohérent avec un faible régime du rotor au moment de l’impact.

1.4 Autres dommages

Il n’y a pas eu d’autres dommages.

1.5 Renseignements sur le personnel

Le pilote était titulaire d’une licence de pilote professionnel – hélicoptère, avec les qualifications de type BH04 (y compris le Bell 205A-1), BH12, BH06, EC30, R66, RH22 et RH44. Au moment de l’événement à l’étude, le pilote avait effectué des contrôles de compétence sur les modèles Bell 205A-1 et Bell 212.

Le pilote avait passé son dernier examen écrit pour le Bell 205A-1 le 12 mars 2023. Son dernier contrôle de compétence pilote pour les hélicoptères de la série Bell 205A-1 avait eu lieu le 14 mars 2023.Le pilote avait la licence et la qualification appropriées pour effectuer le vol conformément à la réglementation en vigueur et il détenait un certificat médical de catégorie 1 valide.

Heures de vol sur les BH04 et BH12 au cours des 90 jours précédant l’événement | |

|---|---|

1.6 Renseignements sur l’aéronef

1.6.1 Généralités

Le Bell 205A-1 est un hélicoptère monomoteur muni d’un rotor principal unique, qui peut transporter jusqu’à 14 passagers en plus du pilote. L’hélicoptère est équipé d’un moteur à turbine libre Ozark Aeroworks, LLC (Lycoming) T5317B.

Il n’y avait aucune défectuosité enregistrée non corrigée au moment de l’événement. La masse et le centre de gravité se situaient dans les limites prescrites.

L’hélicoptère à l’étude avait été configuré pour être piloté par 1 seul pilote dans le siège avant gauche. Cette configuration permet au pilote de regarder vers le bas du côté gauche de l’hélicoptère pour surveiller la charge externe (voir la section 1.6.6, Conception et emplacement des commandes du système d’aéronef).

1.6.2 Moteur

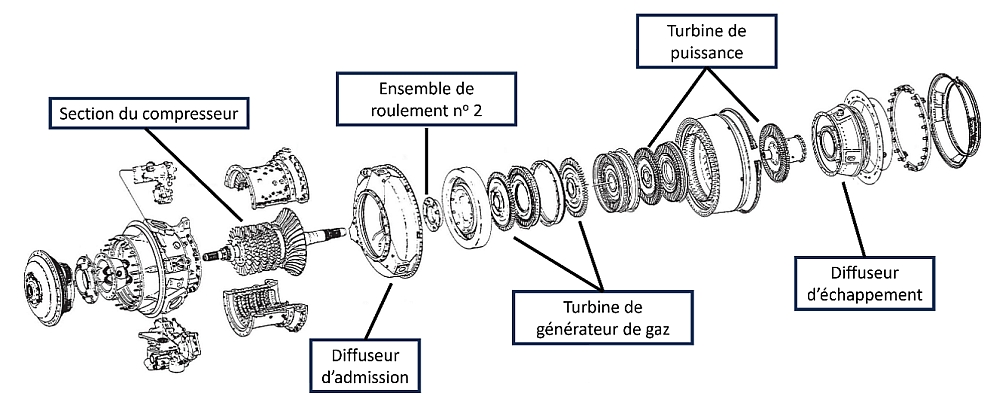

Le moteur à turbine à gaz de la série T53 comporte une turbine de puissance à 2 étages de type libre, une chambre de combustion annulaire externe à pulvérisation et une turbine de générateur de gaz à 2 étages qui entraîne un compresseur axial et centrifuge combiné. L’arbre de puissance est logé dans la section du compresseur et relie les turbines de puissance à l’ensemble du boîtier réducteur.

L’extrémité avant de la section du compresseur est supportée par le roulement à billes principal no 1 (support radial et axial). L’extrémité arrière du compresseur et les 2 roues de la turbine du générateur de gaz sont supportées par le roulement à rouleaux principal no 2 (support radial).

1.6.2.1 Examen du moteur

Le moteur à l’étude a été expédié à l’installation d’Ozark Aeroworks, LLC à Springfield (Missouri, États-Unis), pour y être examiné. Le moteur de la série T53 a été conçu et fabriqué à l’origine par Lycoming dans les années 1950. Ozark Aeroworks, LLC est actuellement le détenteur du certificat de type et le fabricant d’équipement d’origine du moteur. Ozark Aeroworks, LLC assure également l’entretien, la réparation et la révision des moteurs.

1.6.2.1.1 Technique de fabrication

En règle générale, les métaux peuvent être assemblés par soudage, brasage tendre ou brasage. Quelle que soit l’exigence de collage, chacune de ces méthodes présente des avantages et des inconvénients qui lui sont propres. Une étude complète de chaque méthode dépasse la portée du présent rapport; toutefois, les 2 méthodes pertinentes pour cette enquête sont décrites ci-dessous :

- Soudage : procédé de fabrication où au moins 2 composants de base sont reliés au moyen d’une chaleur extrême, d’une pression ou des deux, normalement en ajoutant un apport. Les pièces sont fondues l’une dans l’autre, puis on les laisse refroidir, ce qui conduit à la fusion. Essentiellement, les pièces ne sont pas simplement collées; elles sont fusionnées pour devenir 1 seule pièce, d’un point de vue mécanique.

- Brasage : procédé où les métaux sont assemblés en faisant fondre un métal d’apport dans le joint pour créer une liaison permanente. Le brasage nécessite la création d’un petit espace de joint pour permettre à l’action capillaire d’attirer le métal d’apport dans le joint lorsque les pièces atteignent la température appropriée, qui est généralement beaucoup plus froide que la température requise pour un soudage efficace. Pour fonctionner correctement, le brasage nécessite un flux. Le flux est un mélange de divers minéraux, produits chimiques et matériaux d’alliage qui protègent principalement le métal d’apport fondu contre la contamination par l’oxygène, l’azote et d’autres contaminants présents dans l’atmosphère. Le résultat peut être une liaison extrêmement forte entre les matériaux, mais les 2 métaux de base sont toujours séparés et n’ont pas été fusionnés.

Les principales différences entre les deux méthodes sont les suivantes :

- Le brasage est considéré comme un procédé liquide-solide au cours duquel le matériau d’apport chauffé est un liquide, mais le matériau de base reste toujours un solide. En revanche, dans le cas du soudage à l’arc, le matériau d’apport et le matériau de base sont tous deux des liquides, du moins pendant un certain temps, en raison de la chaleur extrême de plus de 10 000 °F générée par l’électricité.

- Le brasage peut généralement être réalisé avec une chaleur de torche inférieure à 1000 °F; le brasage peut donc être utilisé dans des zones sensibles où la chaleur élevée du soudage pourrait endommager les composants environnants.

- Le brasage peut servir à relier des métaux dissemblables, alors que le soudage ne convient généralement qu’à des matériaux semblables.

- Si une erreur est commise pendant le brasage, on peut réchauffer le matériau d’apport et réaligner les 2 pièces. Inversement, une fois que 2 composants ont été soudés, on ne peut pas simplement les détacher et les réaligner.

1.6.2.1.2 Diffuseur d’admission

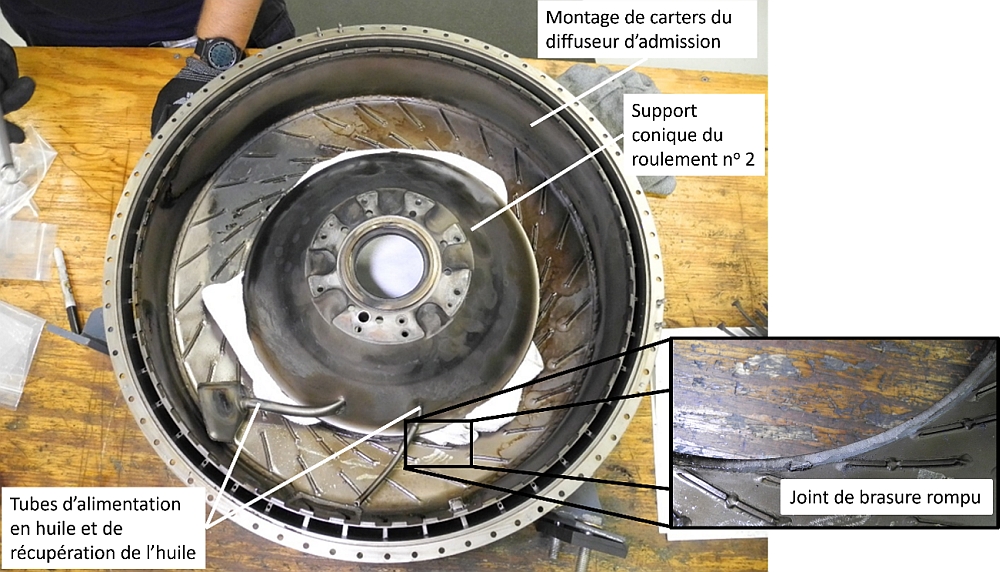

Le diffuseur d’admission amène l’air du compresseur à la chambre de combustion. Il supporte le logement de roulement arrière (roulement arrière du rotor du compresseur), la buse du générateur de gaz du 1er étage, la buse du générateur de gaz du 2e étage et le cylindre du générateur de gaz du 2e étage. De l’air est prélevé sur la face arrière des aubes de diffuseur, par l’intermédiaire d’un collecteur raccordé, pour alimenter l’antigivrage et prélever de l’air (figure 4).

L’examen des composants du diffuseur d’admission a révélé que le support conique du roulement no 2 était brasé au montage de carters du diffuseur d’admission et que la totalité de la circonférence de la brasure, en plus des extrémités extérieures des tubes d’alimentation en huile et de récupération de l’huile, s’étaient rompues. Les 2 composants séparés ne semblaient présenter aucune marque de démontage ou de réparation antérieurs, comme le meulage, le ciselage ou un autre moyen mécanique qui aurait gâché les surfaces. Les soudures d’angle intermittentes semblaient être les soudures originales du fabricant d’équipement d’origine, étant similaires aux autres soudures du montage de carters du diffuseur d’admission.

Les surfaces brasées ne présentaient pas de signes de liquation, de porosité ou d’irrégularité. La brasure semblait couvrir entièrement les 2 surfaces sur la majeure partie de la circonférence. La séparation de l’axe longitudinal de la brasure (zone cohésive) était uniforme sur toute la circonférence des 2 faces, avec seulement quelques petites zones dispersées de perte apparente de collage entre le montage de carters du diffuseur d’admission et le support conique.

Une zone de la liaison, sous l’emplacement du tube de récupération de l’huile, semblait présenter une perte de collage plus importante et s’être séparée de la surface du montage de carters du diffuseur d’admission. Cette zone semblait s’étendre sur toute la largeur de la zone de collage et mesurait environ 10 mm de large.

De nombreuses raisons peuvent expliquer la défaillance d’une soudure de brasage. Un problème courant est que l’alliage de brasage ne parvient pas à coller 1 des surfaces de liaison ou les deux. Cela est normalement attribuable à une contamination de la surface, mais peut également découler d’une action de fluxage inefficace ou de la formation d’oxyde réfractaire.

Il est également possible que l’alliage de brasage ne s’écoule pas facilement dans un joint. Cela est généralement attribuable à des composants mal ajustés, à un chauffage inégal, à une mauvaise ventilation du joint, à une surchauffe ou à une séparation de la liquation (liquide-solide).

La porosité du joint (vides) causée par des jeux variables excessifs, le chauffage insuffisant ou inégal, ainsi que la mauvaise ventilation du joint, peut être un autre indicateur de la mauvaise qualité d’un joint de brasage. La porosité, caractérisée par des intérieurs arrondis et brillants, est le résultat de l’absorption d’hydrogène dans l’alliage fondu ou d’un piégeage de flux.

La contraction est une autre indication d’un joint de mauvaise qualité. Elle est attribuable à une tolérance locale excessive, à une surchauffe ou à un intervalle de solidification excessif de l’alliage de brasage. Enfin, si la défaillance se produit à la surface du joint (c.-à-d. à proximité de l’un des métaux de base), elle peut être attribuable à la contamination du métal de base, à la formation d’une couche fragile ou à une possible corrosion interfaciale (uniquement dans le cas de l’acier inoxydable).

L’examen de la brasure du support conique a révélé une zone où la brasure s’était rompue à la surface du montage de carters du diffuseur d’admission ou près d’elle. Cela indique la possibilité d’une contamination localisée dans cette zone. Le montage de carters du diffuseur d’admission étant en acier inoxydable, il est aussi possible qu’il y ait eu une corrosion interfaciale. Cependant, la cause exacte de la rupture de la brasure est inconnue.

Avant de braser les pièces ensemble, 8 soudures d’angle sont utilisées pour maintenir le support conique en position sur le montage de carters du diffuseur d’admission. Trois des 8 soudures d’angle avaient été arrachées, le métal de base du montage de carters du diffuseur d’admission y étant toujours attaché, et étaient disposées en rangée, à peu près à l’opposé du tube de mise à l’air libre et du tube de récupération de l’huile. Les 5 autres soudures d’angle s’étaient séparées au niveau de l’épaisseur de la soudure d’angle. Ces soudures d’angle séparées avaient aussi une apparence martelée.

La répartition de ces 8 soudures d’angle rompues porte à croire que la soudure de brasage se serait rompue en premier sur la plus grande partie, voire la totalité, de la circonférence du support conique. L’aspect martelé des 5 soudures d’angle qui s’étaient chacune rompues dans l’épaisseur de la soudure laisse croire que celles-ci se seraient rompues avant les 3 soudures arrachées et qu’elles auraient été martelées par la suite en raison du mouvement et du contact répétés entre le support conique et le montage de carters du diffuseur d’admission. Les 3 autres soudures d’angle se sont probablement rompues en raison d’une contrainte excessive après la rupture de la brasure et des autres soudures d’angle, car elles ne présentent pas les mêmes dommages causés par des impacts (martelage).

Des signes de dommages causés par des impacts ont été constatés sur la lèvre d’ajustement sur toute la circonférence du montage de carters du diffuseur d’admission et du support conique, ce qui indique qu’il y aurait eu des mouvements répétés entre le support conique et le montage de carters du diffuseur d’admission. Cela signifie que la rupture de cette brasure a été progressive, avec des mouvements répétés entre le support conique et le montage de carters du diffuseur d’admission sur une certaine durée, fort probablement en raison d’une détérioration de la liaison de la brasure.

1.6.2.1.3 Diffuseur d’échappement

Dans un turbomoteur, comme celui à l’étude, le diffuseur d’échappement a pour fonction de réduire la contre-pression des gaz d’échappement quittant la turbine à gaz et de rediriger les gaz chauds. Dans le moteur de la série T53, ce diffuseur sert également de support aux roulements n° 3 et n° 4, qui eux-mêmes supportent le rotor de la turbine de puissance et l’extrémité arrière de l’arbre de puissance.

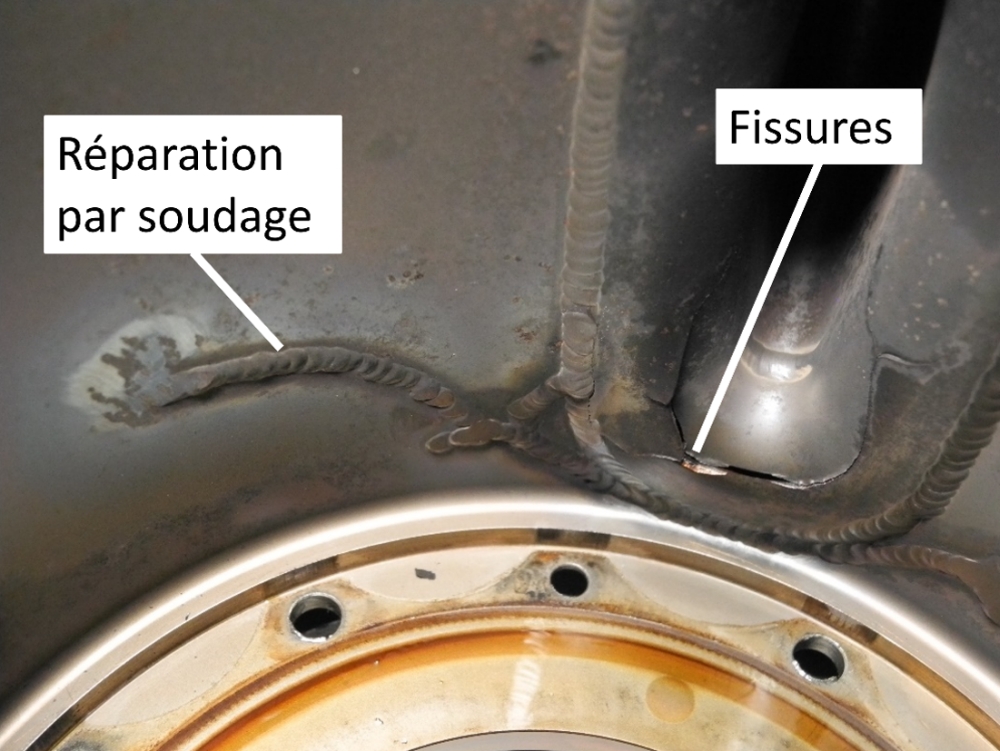

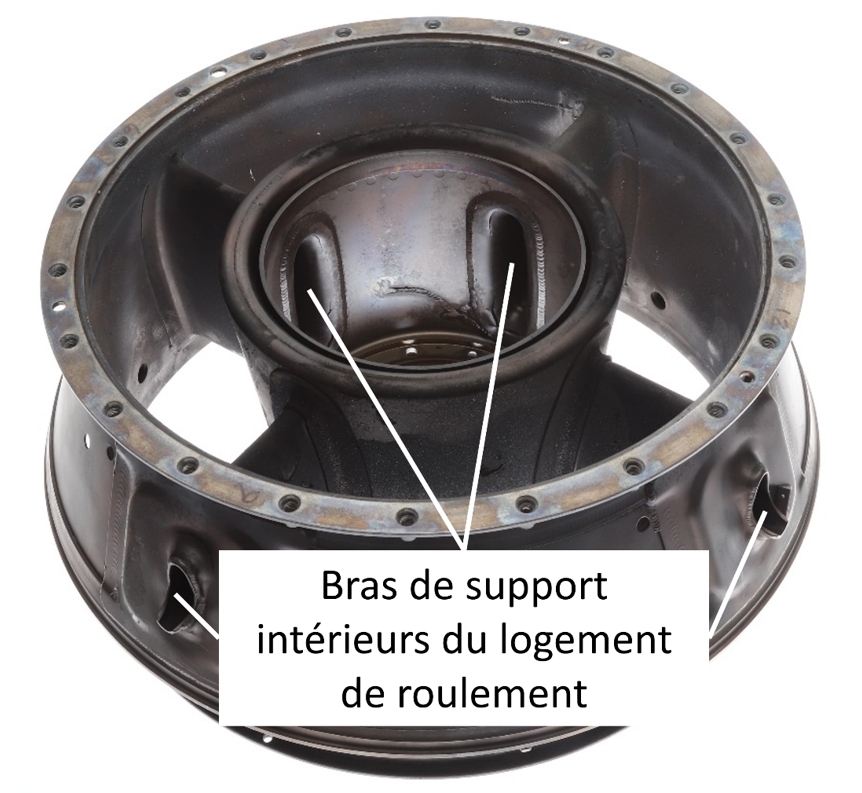

Plusieurs réparations par soudage et fissures ont été relevées sur le diffuseur d’échappement à l’étude. Plusieurs fissures ont été relevées dans chaque bras de support intérieur du logement du roulement de la turbine de puissance (figure 6).

Les discussions avec le fabricant d’équipement d’origine ont révélé que les fissures relevées sur les supports du logement de roulement sont courantes sur les diffuseurs d’échappement en raison du fonctionnement normal du moteur. L’enquête a permis de déterminer que le diffuseur d’échappement à l’étude avait été utilisé pendant environ 933 heures depuis la révision/la réparation au moment de l’accident.

Des discussions ont aussi eu lieu avec l’atelier de réparation et de révision (Airborne Engines Ltd.) qui a effectué l’inspection à mi-vie du moteur (2500 heures) et remplacé le diffuseur d’échappement. Ces discussions ont indiqué que le diffuseur d’échappement de ce moteur avait été remplacé en raison de fissures excessives, et que le diffuseur à l’étude avait alors été installé. Le diffuseur installé avait été révisé à l’atelier de réparation et de révision.

On a aussi indiqué qu’aucune limite n’était imposée à la longueur des fissures qui pouvaient être réparées. Toutefois, si le métal de base présente des fissures d’une longueur supérieure à 2 pouces, la réparation nécessite un traitement thermique après le soudage. Dans l’aéronef à l’étude, les fissures réparées étaient d’une longueur supérieure à 2 pouces et ont fait l’objet d’un traitement thermique après le soudage.

Toutefois, dans l’événement à l’étude, l’importance des fissures relevées dans le diffuseur d’échappement était liée à la perte du support du roulement no 2 au niveau du diffuseur d’admission. Cette perte aurait ajouté une charge supplémentaire sur les bras de support intérieurs (figure 7) du logement des roulements de la turbine de puissance du diffuseur d’échappement (n° 3 et n° 4).

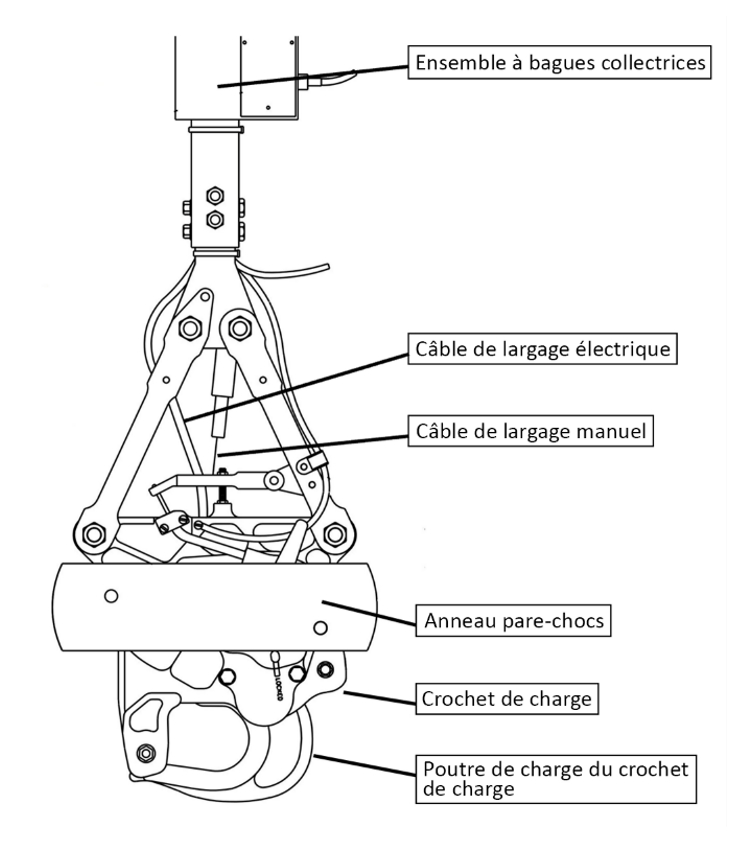

1.6.3 Système de charge externe

1.6.3.1 Système de suspension

L’hélicoptère était équipé d’une trousse de crochet de charge sans loquet et d’un système de pesée à bord d’Onboard Systems International, LLC (Onboard Systems International)Onboard Systems International, LLC, no de document 121-021-00, FAA Approved Rotorcraft Flight Manual Supplement – STC SR00713SE – Cargo Hook Suspension Kits, révision 7 (15 février 2022).. Le système de suspension est approuvé pour des charges allant jusqu’à 5000 livres sur le crochet et est mis à l’essai à 2,5 fois la charge nominale (12 500 livres).

Le système se fixe au point d’attache existant de Bell et pend à peu près au centre de gravité, étant attaché à une poutre latérale. Il passe à travers une ouverture dans le bas de la partie inférieure du fuselage. Le crochet de charge est de type sans loquet avec un dispositif d’ouverture à contrôle électrique ou manuel.

[traduction] Les principaux éléments du crochet de charge sont la poutre de charge, le mécanisme interne et un solénoïde à courant continu. La poutre de charge supporte la charge et est verrouillée par le mécanisme interne. Le solénoïde à courant continu et un câble de largage manuel externe permettent de déverrouiller la poutre de charge.

La poutre de charge est normalement maintenue en position ouverte par un cran à ressort. […] En position fermée, la poutre de charge s’engage automatiquement dans un loquet qui la verrouille dans cette position.

Pour libérer la charge, la poutre de charge est dégagée du loquet. Lorsque le loquet est ouvert, le poids de la charge fait basculer la poutre de charge en position ouverte, et l’anneau de charge glisse hors de la poutre de charge. La poutre de charge reste alors en position ouverteOnboard Systems International, LLC, Cargo Hook Suspension System with TALON MC Keeperless Hook STC SR00713SE, Owner’s Manual, révision 35 (25 octobre 2022), section 1: Theory of Operation, p. 1-6. [...]

Le pilote peut déclencher un largage de charge par 2 méthodes différentes : appuyer sur le bouton-poussoir électrique de largage de charge ou utiliser la pédale de largage manuelIbid..

1.6.3.1.1 Largage électrique

Les discussions du BST avec d’autres exploitants d’hélicoptères indiquent qu’il semble être la norme dans l’industrie de ne pas placer le commutateur CARGO REL à la position ARM afin d’éviter un largage électrique accidentel. Cela s’explique probablement par la croyance qu’on disposerait au besoin de suffisamment de temps pour armer le commutateur électrique puis appuyer dessus, ou encore pour activer le largage manuel, le cas échéant.

Les risques liés à la normalisation des pratiques sur le lieu de travail sont bien connus. Selon la United States Air Force [traduction] :

Les pratiques sur le lieu de travail se développent au fil du temps, par l’expérience et souvent sous l’influence d’une culture particulière du lieu de travail. Ces pratiques peuvent être à la fois bonnes et mauvaises, sécuritaires et dangereuses. Elles sont appelées « la façon dont nous faisons les choses par ici » et deviennent des normes. Malheureusement, ces pratiques suivent des règles ou des comportements non écrits, qui s’écartent des règles, procédures et instructions requises. Ces normes peuvent alors être imposées par la pression des pairs et par l’habitude. Il est important de comprendre que la plupart des normes n’ont pas été conçues pour s’adapter à toutes les circonstances et qu’elles ne sont donc pas éprouvées adéquatement pour contrer d’éventuelles menaces. Elles manquent également de souplesse lorsque la situation générale changeAir Force Safety Center, « The Dirty Dozen: Common human error factors in aircraft maintenance mishaps », Section Norms, à l’adresse https://www.safety.af.mil/News/Article-Display/Article/3474731/the-dirty-dozen-common-human-error-factors-in-aircraft-maintenance-mishaps/ (dernière consultation le 23 mai 2024)..

![Figure 11. Commutateur CARGO REL [largage de charge], tel qu’il a été trouvé après l’accident, sur le tableau plafond de l’hélicoptère à l’étude. Les commutateurs de la batterie et de l’alimentation en CC ont été placés dans la position OFF, après l’accident, pour des raisons de sécurité. (Source : BST) Figure 11. Commutateur CARGO REL [largage de charge], tel qu’il a été trouvé après l’accident, sur le tableau plafond de l’hélicoptère à l’étude. Les commutateurs de la batterie et de l’alimentation en CC ont été placés dans la position OFF, après l’accident, pour des raisons de sécurité. (Source : BST)](/sites/default/files/2025-02/a23w0082-figure-11-BIL.jpg)

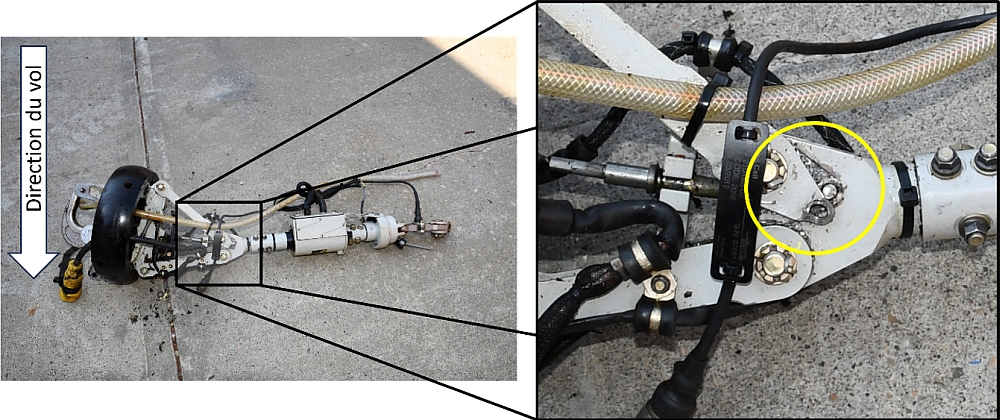

1.6.3.1.2 Largage manuel

La pédale de largage manuel se situe sur le plancher, entre les pédales du palonnier (figure 12) des 2 sièges de pilote (gauche et droit). En appuyant sur la pédale, on applique une tension sur un câble métallique qui libère le mécanisme interne du crochet de charge et lui permet de s’ouvrir. Les pilotes retirent leur pied d’un palonnier pour appuyer sur la pédale de largage manuel.

Selon le supplément au manuel de vol du giravion, en situation d’urgence, comme une charge enchevêtrée ou une panne moteur, le système de largage manuel doit être la première option utilisée pour larguer la charge externe, car ce système offre un largage plus décisif en conditions de surcharge. Si l’option de largage manuel échoue, il faut ensuite essayer le largage électriqueOnboard Systems International, LLC, no de document 121-021-00, FAA Approved Rotorcraft Flight Manual Supplement – STC SR00713SE – Cargo Hook Suspension Kits, révision 7 (15 février 2022), section 2-9 : In-flight Operations, sous-section 3 : Emergency Procedures, p. 20 de 22..

1.6.3.1.3 Différences d’exploitation entre les hélicoptères Bell 205 et 212

Le pilote était titulaire de qualifications de type valides sur les aéronefs Bell 205 et Bell 212. Les procédures normales relatives à la charge externe sont différentes entre les 2 types d’hélicoptères similairesLes hélicoptères Bell 205 et Bell 212 possèdent la même cellule et le même ensemble rotor. Cependant, le Bell 212 possède 2 moteurs et une boîte d’engrenages de transfert qui entraîne le rotor principal unique.. Sur le Bell 205, le commutateur CARGO REL doit être placé à la position ARM pour le largage électrique, sans autre directiveBell Helicopters Inc., Flight manual supplement for external cargo operation to 10500 lbs gross weights (15 septembre 1995), section 2 : Normal procedures, p. 5..

Sur le Bell 212, le commutateur CARGO REL est placé à la position ARM pour le décollage et l’atterrissage, puis à la position OFF pour les opérations en volBell Helicopters Inc., no de document 212-706-103, Bell 212 Rotorcraft flight manual supplement cargo hook (29 octobre 1970), section 2, p. 5 et 6..

1.6.3.2 Longue élingue

Une longue élingue de 150 pieds était attachée au système de suspension de charge de l’hélicoptère. Les enquêteurs ont trouvé l’élingue enroulée autour de la cime d’arbres à proximité du lieu d’impact. La longue élingue a été étirée avec suffisamment de force pour faire fondreH. A. McKenna, J. W. S. Hearle et N. O’Hear, Handbook of Fibre Rope Technology (6 mai 2004), Section 9.7.3 : Excessive tension / Shock Loading, p. 283. puis solidifier des parties de l’élingue en Kevlar.

1.6.3.3 Réservoir d’eau

Un réservoir héliporté Bambi Bucket BB2732 de SEI Industries Ltd. avait été attaché à la longue élingue pour faciliter les opérations de lutte contre l’incendie. Le réservoir était d’une longueur totale de 23 pieds et avait une capacité de 1230 L d’eau. Il était attaché à l’extrémité de la longue élingue au moyen d’une manille en métal et d’un boulon dont la capacité nominale sont égales à cinq fois le poids brut du réservoir (14 200 livres). L’enquête a permis de déterminer que cette connexion ne présentait aucun signe de contrainte après l’accident.

1.6.4 Panneau annonciateur

Les filaments du panneau annonciateur ont été examinés au laboratoire du BST. L’enquête n’a pas permis de déterminer les voyants lumineux du poste de pilotage qui étaient allumés au moment de l’impact.

1.6.5 Modification pour le pilotage à partir du siège gauche

L’hélicoptère avait été modifié conformément à un certificat de type supplémentaire qui lui permettait d’être piloté à partir du siège gauche. Ce certificat exige l’installation de plusieurs systèmes redondants sur le côté gauche du poste de pilotage afin d’amener la position du pilote au même niveau opérationnel que le poste du pilote de droite.

Parmi les éléments requis listés dans le manuel Rotorcraft Flight Manual Supplement, on trouve des dispositifs de largage électrique et manuel sur le côté gauche. Le dispositif de largage électrique est monté sur le manche de pas cyclique gauche, tandis que le dispositif de largage manuel actionné par pédale est situé entre les pédales du palonnierDART Aerospace USA Inc, Rotorcraft Flight Manual Supplement for Bell 205/212/412 Models with Left Hand Pilot in Command (15 janvier 2023), section 0 : Introduction, p. 3 de 9..

1.6.6 Conception et emplacement des commandes du système d’aéronef

La conception et l’emplacement des commandes du système d’aéronef visent à établir un équilibre entre la fonctionnalité, l’efficacité, la facilité d’utilisation et la sécurité. L’emplacement des commandes dans le poste de pilotage tient compte de leur importance, de leur fréquence d’utilisation, de leur séquence d’utilisation et du regroupement par fonctions. Les conséquences de l’activation ou du déplacement involontaires d’une commande peuvent causer de la confusion ou une distraction et peuvent donc avoir une incidence sur la sécurité en vol.

Différentes mesures permettent d’éviter l’activation ou le déplacement non intentionnels des commandes par le pilote. Toutefois, il convient de trouver le juste équilibre entre les mesures visant à éviter l’activation ou le déplacement involontaires, d’une part, et la facilité d’utilisation et la fonctionnalité des commandes, d’autre part, car de telles mesures peuvent rendre les commandes plus difficiles à activer ou à utiliser.

Cela est particulièrement important dans les situations d’urgence, où le temps est un facteur critique. Les options de conception visant à empêcher l’activation accidentelle des commandes sont généralement les suivantes : isoler les commandes ou les placer hors de la portée normale du pilote, encastrer les commandes, orienter l’axe de mouvement des commandes de manière à restreindre les déplacements, veiller à ce que les commandes offrent une résistance, exiger des mouvements complexes pour actionner une commande, installer des mécanismes de verrouillage ou d’interverrouillage, ou encore restreindre l’accès au moyen d’une barrière physiqueFederal Aviation Administration (FAA), HF-STD-001, Human Factors Design Standard For Acquisition of Commercial-Off-The-Shelf Subsystems, Non-Developmental Items, and Developmental Systems (mai 2003), chapitre 6 : Control and Visual Indicators.,D. Harris, Human Performance on the Flight Deck (Ashgate Publishing, Ltd., 1er octobre 2012), p. 97 et 98.,U.S. Army Research Laboratory, ARL-MR-337 Inadvertent Activation of Controls Literature Search (octobre 1996 ). .

Les commutateurs de commandes peuvent être montés sur le levier de pas collectif ou le manche de pas cyclique pour y avoir rapidement accès sans devoir retirer les mains des commandes de vol. Le manche de pas cyclique est la commande la plus sensible, et comme le levier de pas collectif peut souvent être réglé au niveau souhaité et relâché, les pilotes préfèrent garder leur main droite sur le manche de pas cyclique et utiliser leur main gauche pour actionner les commandes qui ne sont pas placées sur l’une des commandes de volE. L. Wiener et D. C. Nagel, Human factors in Aviation (Academic Press Inc.,1988), p. 606 à 608..

1.7 Renseignements météorologiques

- vent de direction variable à 5 nœuds;

- visibilité de 6 milles terrestres dans de la fumée avec averses dans le secteur;

- plafond de nuages fragmentés à 5000 pieds AGL;

- couche de nuages fragmentés à 10 000 pieds AGL et couvert nuageux à 23 000 pieds AGL;

- température de 23 °C, point de rosée de 14 °C

- calage altimétrique de 30,14 pouces de mercure.

Les conditions météorologiques n’ont pas été considérées comme un facteur dans le présent événement.

1.8 Aides à la navigation

1.9 Communications

1.10 Renseignements sur l’aérodrome

1.11 Enregistreurs de bord

L’hélicoptère était équipé d’un appareil Garmin GPSMAP 496, qui a fourni aux enquêteurs des renseignements sur sa trajectoire de vol. Il était aussi équipé d’une jauge de surveillance de moteur, mais celle-ci a été éjectée de l’hélicoptère pendant l’accident et n’a pas pu être retrouvée.

1.12 Renseignements sur l’épave et sur l’impact

Sur le lieu de l’événement, le terrain était un sol mou recouvert de mousse (fondrière) dans une zone boisée. L’hélicoptère est entré en collision avec le relief en piqué incliné à gauche. Le fuselage de l’hélicoptère s’est enfoncé d’environ 2 pieds dans le sol au moment de l’impact.

La majeure partie des composants ont été retrouvés dans un petit rayon autour de l’hélicoptère, à l’exception de 1 section de l’arbre d’entraînement rotor de queue, qui a été retrouvé à 170 pieds du lieu de l’événement. L’hélicoptère a subi d’importants dommages dus à l’impact avec le relief.

Le réservoir héliporté a été retrouvé emmêlé dans un arbre à environ 206 pieds de l’hélicoptère, avec la longue élingue toujours fixée (figure 13). La longue élingue était enroulée dans la cime d’arbres, dans une direction autre que la direction du vol.

1.13 Renseignements médicaux et pathologiques

1.14 Incendie

Rien n’indique la présence d’un incendie soit avant ou après l’événement.

1.15 Questions relatives à la survie des occupants

Le pilote portait un casque au moment de l’accident, ce qui a probablement réduit le traumatisme crânien pendant l’impact. L’autopsie a permis de déterminer que l’accident n’offrait aucune chance de survie.

1.15.1 Radiobalise de repérage d’urgence

L’hélicoptère était équipé d’une radiobalise de repérage d’urgence (ELT) ARTEX ME-406 HM. L’ELT s’est déclenchée au moment de l’impact, et le signal a été capté par le système satellitaire COPAS/SARSAT à 18 h 16. Le Centre canadien de contrôle des missions a transmis cette information au Centre conjoint de coordination de sauvetage à Trenton (Ontario).

Le Centre conjoint de coordination de sauvetage est alors entré en contact avec l’exploitant aérien, puis a dépêché un aéronef de recherche et sauvetage Hercules à 18 h 33. Les premiers intervenants sont arrivés sur les lieux de l’accident à 19 h 56, environ 1 heure et 51 minutes après l’accident. Le Hercules est arrivé sur les lieux de l’accident à 20 h 17. Un premier répondant a désactivé l’ELT à 20h 49.

1.16 Essais et recherche

1.16.1 Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP018/2024 – Engine Teardown External Report Review [Examen du rapport externe sur démontage du moteur]

- LP104/2023 – NVM Data Recovery – Various [Récupération des données de la mémoire non volatile – Divers]

- LP141/2023 – Annunciator Panel Analysis [Analyse du panneau annonciateur]

- LP163/2023 – T5317B Engine Air Diffuser Assembly Failure Examination [Examen de la défaillance de l’ensemble du diffuseur d’admission du moteur]

- LP164/2023 – T5317B Engine Exhaust Diffuser Assembly Failure Examination [Examen de la défaillance de l’ensemble du diffuseur d’échappement du moteur]

1.17 Renseignements sur les organismes et sur la gestion

1.17.1 Valhalla Helicopters Inc.

Valhalla Helicopters Inc. est une compagnie privée qui offre des services d’hélicoptère commerciaux. Elle est titulaire d’un certificat d’exploitant aérien délivré par Transports Canada pour les opérations réalisées en vertu de la sous-partie 702 (travail aérien) et de la sous-partie 703 (taxi aérien) du Règlement de l’aviation canadien (RAC).

La compagnie exploite une flotte de 14 hélicoptères monomoteurs et bimoteurs, et elle a environ 55 employés. Son siège social est situé à Kelowna (Colombie-Britannique).

Au moment de l’événement, la compagnie avait reçu de Transports Canada l’autorisation d’effectuer des opérations de charge externe de classe B, C et D (voir la section 1.18.1 Charges externes d’un hélicoptère)Valhalla Helicopters Inc., Air Operator Certificate, 5 juillet 2022..

1.17.1.1 Formation offerte par l’entreprise

La formation au pilotage d’hélicoptères au sein de la compagnie se divise en 2 grandes catégories : la formation technique au sol et la formation au pilotage. La formation technique au sol permet au pilote de connaître les systèmes de l’hélicoptère et toutes les procédures normales, anormales et d’urgence.

La formation au pilotage comprend les procédures d’exploitation normalisées pour les opérations normales, anormales et d’urgence des systèmes et composants de l’hélicoptère. Pendant la formation périodique annuelle, 1 heure de vol est réservée à chaque type d’hélicoptère monomoteur ou bimoteur.

Valhalla Helicopters Inc. exige qu’une formation sur la charge externe soit suivie lorsque le pilote [traduction] « n’a pas reçu de formation pour la classe de charge externe à transporter ou n’a pas transporté cette classe de charge externe au cours des 24 mois civils précédents »Valhalla Helicopters Inc., Operations Manual, numéro 12 (20 juin 2022), Section 6.18.1 : Class B and C External Loads, p. 6-11..

Le programme de formation au pilotage comprend ce qui suit [traduction] :

- les restrictions liées aux opérations de charge externe au-dessus des zones bâties;

- la préparation des charges, les procédures d’arrimage des charges et la fixation des charges de classes B et C, selon le cas;

- les mesures à prendre avant le début des opérations, y compris les exposés et les instructions à l’intention des équipages de conduite et au sol, l’inspection des câbles de suspension et la vérification avant le vol du système de largage;

- les précautions relatives à l’aérodynamique des charges externes de classe B et de classe C, y compris l’oscillation et le transport de câbles non lestés;

- la formation au pilotage pour le ramassage, le départ, l’approche et la livraison de charges externes représentatives de classe B, selon le cas;

- la formation au pilotage avec charges externes de classe C, selon le cas;

- des instructions sur le supplément au manuel de vol applicable concernant les charges externesIbid..

L’enquête a permis de déterminer que le programme de formation de la compagnie était conforme aux exigences prescrites par Transports Canada (TC)Transports Canada, DORS/96-433, Normes de service aérien commercial, Norme 722 : Travaux aériens, section VIII - Formation, paragraphe 722.76 : Programmes de formation..

1.18 Renseignements supplémentaires

1.18.1 Charges externes d’un hélicoptère

Les hélicoptères servent à toutes sortes de travaux aériens, y compris le transport de charges externes. On classe le transport de charges externes en 4 classes, selon le travail qu’on effectue et les limites de conception de l’hélicoptère. TC définit ainsi les charges externes :

charge externe de classe D pour hélicoptère Charge externe avec une personne transportée à l’extérieur de l’aéronef ou avec toute charge externe autre qu’une charge externe de classe A, B ou C pour hélicoptèreTransports Canada, DORS/96-433, Règlement de l’aviation canadien, paragraphe 101.01(1)..

Un réservoir héliporté est classifié comme une charge externe de classe B. L’hélicoptère 205A-1 est approuvé pour le transport de charges externes de classe B conformément au supplément du manuel de vol Bell modèle 205A-1 pour les opérations de charge externeBell Helicopters Inc., Flight manual supplement for external cargo operation to 10500 lbs gross weights (15 septembre 1995)..

1.18.1.1 Procédures d’urgence

1.18.1.1.1 Onboard Systems International, LLC

En situation d’urgence, comme une charge enchevêtrée ou encore une panne moteur, le système de largage manuel doit être la première option de largage de la charge externe, car ce système offre un largage plus décisif de la charge en conditions de surcharge. Si l’option de largage manuel échoue, tentez ENSUITE un largage électriqueOnboard Systems International, LLC, no de document 121-021-00, FAA Approved Rotorcraft Flight Manual Supplement – STC SR00713SE – Cargo Hook Suspension Kits, révision 7 (15 février 2022), section 2-9 : In-flight Operations, sous-section 3 : Emergency Procedures, p. 20 de 22..

1.18.1.1.2 Manuel de vol du Bell 205A-1

La section du manuel de vol de l’aéronef relative aux procédures d’urgence n’aborde ni les situations d’urgence survenant au cours d’opérations de charge externe, ni les systèmes de largage électrique ou manuel de l’hélicoptèreBell Helicopters Inc., 205A-1 Flight manual, révision 16 (18 octobre 1968)..

1.18.1.1.3 Supplément de Bell pour les opérations de charge externe d’une masse brute pouvant aller jusqu’à 10 500 livres

Le supplément de Bell pour les opérations de charge externe ne fournit aucune directive autre que les procédures en situation d’urgence existantes figurant dans le manuel de vol de l’aéronef, à la section 3 : Emergency ProceduresBell Helicopters Inc., Flight manual supplement for external cargo operation to 10500 lbs gross weights (15 septembre 1995)..

1.18.1.2 Opérations de travail aérien – formation aux situations d’urgence

La sous-partie 702 du RAC exige ceci : « [l]’exploitant aérien doit […] inclure un plan détaillé de son programme de formation au sol et en vol dans le manuel d’exploitation de la compagnie »Transports Canada, DORS/96-433, Règlement de l’aviation canadien, alinéa 702.76(3)a)..

Conformément aux Normes de service aérien commercial (NSAC) :

(6) Formation concernant le travail aérien

Cette formation doit porter sur les sujets suivants :

- contenu des suppléments au manuel de vol ou des homologations à des fins de navigabilité, et exigences pertinentes;

- exigences relatives aux inspections avant vol de l’équipement utilisé pour les travaux aériens;

- procédures à suivre en cas d’urgence et de mauvais fonctionnements reliées à l’équipement utilisé pour les travaux aériens;

- procédures de préparation des opérations en vue de la reconnaissance des zones de travail aérien avant d’effectuer des vols à basse altitude;

- restrictions d’exploitation; et

- formation en vol sur les manœuvres à exécuter, et exercices pertinentsTransports Canada, DORS/96-433, Normes de service aérien commercial, Norme 722 : Travaux aériens, Section VIII - Formation, sous-paragraphe 722.76(6) : Formation concernant le travail aérien..

Il n’y a aucune directive sur le temps à consacrer à une partie ou à la totalité de la formation requise. Les normes ne décrivent pas explicitement l’obligation de dispenser une formation sur les situations d’urgence courantes, comme une panne moteur, qui pourraient survenir pendant des opérations de travail aérien, par exemple le transport d’une charge externe. De plus, TC ne fournit pas de directives sur la façon de former les pilotes à ces procédures, et de nombreux exploitants interprètent la norme comme signifiant qu’elle n’exige pas de s’exercer aux situations d’urgence courantes en vol pendant la formation aux opérations de travail aérien ou avant d’effectuer des opérations de travail aérien.

Le BST a communiqué avec 2 exploitants aériens possédant des flottes similaires pour discuter de la formation aux situations d’urgence survenant pendant les opérations de charge externe. Ni l’un ni l’autre n’avait dispensé de formation aux situations d’urgence pouvant survenir pendant les opérations de charge externe. Qui plus est, pratiquement aucun de leurs pilotes n’avait jamais tenté d’activer le largage manuel de la charge en vol, et encore moins pendant une autorotation.

1.18.1.3 Développement des habiletés motrices

Le développement des habiletés motrices suit un processus systématique. Dans un premier temps, les apprenants cherchent à comprendre les composantes de base d’une habileté, une phase connue sous le nom de stade cognitif. Ce stade exige un effort cognitif considérable et se traduit par des erreurs fréquentes, souvent importantes. En s’exerçant, les apprenants parviennent au stade associatif, où ils affinent leur performance tout en commençant à reconnaître et à corriger leurs erreurs, ce qui conduit à une exécution plus cohérente et plus précise de l’habileté. Enfin, ils atteignent le stade autonome, où l’habileté devient presque automatique, ne nécessitant qu’un effort cognitif minime et permettant un peaufinage et une adaptation à des conditions variables, en plus de la capacité de gérer d’autres activités simultanémentM. Martinussen et D. R. Hunter (éd.), Aviation Psychology and Human Factors, 2e édition (CRC Press, 2018), p. 156 à 162..

L’acquisition des habiletés motrices suit généralement une courbe d’apprentissage en forme de « S »; cela commence par des progrès lents au fur et à mesure que les apprenants saisissent les rudiments, puis il y a une amélioration rapide une fois que les rudiments sont compris, et enfin les progrès se stabilisent à mesure que l’on se rapproche de la maîtrise. Une fois acquises, les habiletés motrices ont tendance à se conserver longtemps, surtout si l’apprentissage initial était rigoureux.

L’érosion des habiletés, ou la perte de maîtrise attribuable à un manque d’exercice peuvent être atténuées par des exercices et une formation continus. La formation récurrente est essentielle au maintien des habiletés, surtout dans le cas des tâches qui sont peu fréquentes, mais essentielles à la sécurité. Le fait de comprendre ces stades d’acquisition des habiletés et l’importance de la formation périodique garantit que les pilotes maintiennent des normes élevées en matière de sécurité et de performance, en faisant des compétences essentielles une seconde nature grâce aux exercices et à la répétition.

1.18.2 Perte de puissance et autorotation

Le Manuel de pilotage des hélicoptères de TC décrit l’autorotation en ces termes :

[L]a condition de vol où le rotor est entraîné par des forces aérodynamiques, aucune force motrice ne provenant du moteur. L’autorotation est une procédure d’urgence fondamentale et essentielle que tout pilote d’hélicoptère doit être capable d’exécuter. […] En autorotation, l’hélicoptère vole toujours bien que le moteur ne transmette aucune force motrice aux rotors. L’appareil reste entièrement manœuvrable, mais en vol de descente uniquement. Souvenez-vous également que le flux d’air traverse maintenant le disque vers le haut plutôt que vers le bas comme dans le vol propulséTransports Canada, TP 9982F, Manuel de pilotage des hélicoptères, 2e édition (juin 2006), Exercice 7 – Autorotations 1 (En altitude), p. 29..

Le manuel de vol du Bell 205 précise que les étapes ci-après doivent être suivies pour amorcer et maintenir une autorotation, et pour atterrir en autorotation [traduction] : « En cas de panne du moteur ou de faible régime, inférieur à 89 % plus ou moins 1 %, le voyant lumineux ROUGE s’allumera et le signal AUDIO indiquera quand le commutateur AUDIO est à la position AUDIO. Exécutez immédiatement une descente en autorotation. Enquêtez sur la panne de propulsion.Bell Helicopters, Inc., 205A-1 Flight Manual, révision 16 (18 octobre 1968), Section 3 – Emergency procedures, Engine failure, p. 3-3. »

Et, par la suite [traduction] :

Levier de pas collectif – Ajustez tel que requis pour maintenir le régime du rotor.

[…]

À une altitude de 10 pieds au-dessus de la surface, mettez l’arrondi suffisamment en palier pour permettre à l’hélicoptère d’atterrir presque à l’horizontale. [caractères gras dans l’original]

À environ 4 pieds au-dessus de la surface, augmentez le pas collectif pour amortir l’atterrissageIbid., Autorotation p. 3-9 et 3-10..

1.18.3 Décrochage du rotor principal de l’hélicoptère

Tel qu’il est décrit dans le Helicopter Flying Handbook de la Federal Aviation Administration (FAA)Federal Aviation Administration, FAA-H-8083-21B, Helicopter Flying Handbook (2019), chapitre 11 : Helicopter Emergencies and Hazards, Low Rotor RPM and Rotor Stall, p. 11-15., le régime du rotor principal est essentiel à l’exploitation sécuritaire d’un hélicoptère. Si le régime du rotor principal descend en deçà de la plage d’utilisation sécuritaire et continue de diminuer, le rotor principal subira un décrochage aérodynamique.

À mesure que la vitesse du rotor de l’hélicoptère diminue, l’angle d’attaque de la pale du rotor doit être augmenté pour supporter le poids de l’hélicoptère. À un angle critique (environ 15°), l’écoulement de l’air au-dessus de la pale du rotor se sépare, ce qui entraîne une perte soudaine de portance et un accroissement de la traînée.

Le rotor ne décroche pas de façon symétrique parce que toute vitesse anémométrique avant produit un écoulement d’air plus important du côté avançant que sur le côté reculant. Ainsi, la pale reculante décroche en premier, et sa portance insuffisante la fait descendre lorsqu’elle se déplace vers l’arrière, tandis que la pale avançante monte lorsqu’elle se déplace vers l’avant.

La pale arrière basse et la pale avant haute qui en résultent entraînent un basculement rapide du disque rotor vers l’arrière, parfois appelé « refoulement ». Alors que l’hélicoptère commence à descendre, l’écoulement d’air vers le haut qui agit sur les surfaces inférieures de la poutre de queue et sur tout stabilisateur horizontal a tendance à faire baisser le nez de l’aéronef.

Ces 2 effets, combinés à toute traction du manche de pas cyclique vers l’arrière par le pilote pour essayer de maintenir l’aéronef à l’horizontale, permettent aux pales du rotor d’être refoulées et d’entrer en contact avec la poutre de queue et, dans certains cas, de la sectionner. Étant donné que le rotor de queue est couplé au rotor principal, dans de nombreux hélicoptères, la perte de régime du rotor principal entraîne également une perte importante de poussée du rotor de queue et une perte correspondante du contrôle directionnel.

Le Helicopter Flying Handbook de la FAA indique [traduction] :

Il est impossible de se rétablir d’un décrochage du rotor d’un hélicoptère. À basse altitude, un décrochage du rotor entraînera un accident qui causera des dommages importants à l’hélicoptère, et à des altitudes supérieures à environ 50 pieds, l’accident sera probablement mortelIbid., p. 11-16..

2.0 Analyse

2.1 Introduction

La licence et la formation du pilote étaient conformes aux règlements en vigueur. Il a aussi été déterminé qu’aucun facteur médical ou physiologique, y compris la fatigue, n’avait contribué à l’accident. De plus, les conditions météorologiques n’ont pas été considérées comme un facteur dans le présent événement.

2.2 Perte de puissance

Un démontage du moteur de l’aéronef à l’étude a été effectué dans le cadre de l’enquête. On a déterminé que la rupture de la brasure du support conique du roulement no 2 du diffuseur d’admission avait fait en sorte que le montage de carters du diffuseur d’admission et le roulement no 2 avaient perdu leur support et que le rotor du compresseur était entré en contact avec l’arbre de puissance. De plus, le fait que les buses et le cylindre du générateur de gaz ont perdu leur support a fait en sorte qu’ils sont entrés en contact avec les composantes rotatives du générateur de gaz. La rupture de la brasure a été précipitée par un défaut indéterminé au moment de la fabrication.

Cette perte de support a fait en sorte que le montage de carters du diffuseur d’admission présente une perte de concentricité importante et un déplacement latéral de l’arbre de puissance, aussi appelé voile horizontal dynamique, avec les niveaux de vibration élevés qui l’accompagnent.

Il s’en est suivi une perte de jeu pour de nombreuses pièces tournantes du moteur. Les dommages relevés dans les sections de la turbine de puissance et du générateur de gaz étaient cohérents avec cette perte de concentricité et ce déplacement latéral du rotor du compresseur, et combinés aux effets des dommages mécaniques causés par la séparation du support conique de roulement du diffuseur d’admission, auraient gravement compromis l’approvisionnement en air comprimé qui assure la combustion, ce qui aurait causé la panne moteur.

2.3 Contact et enchevêtrement du réservoir héliporté avec les arbres

Pendant l’autorotation qui a suivi la panne moteur, le réservoir héliporté relié à la longue élingue est entré en contact avec les arbres et s’y est enchevêtré. Le réservoir héliporté accroché a transformé l’impulsion vers l’avant en un vecteur d’accélération circulaire vers le sol, ce qui a augmenté le taux de descente de l’hélicoptère.

Pour contrer ce phénomène, le pilote a probablement tiré le manche de pas cyclique vers l’arrière et augmenté le pas collectif pour arrêter la descente. Le moteur ne produisant plus de puissance, ces actions ont dû entraîner une chute du régime du rotor principal dans les derniers instants du vol.

Les pales du rotor principal ont ralenti à un tel point que le régime du rotor principal n’aurait pas pu être rétabli. À mesure que le rotor principal ralentissait, la pale reculante (côté gauche) aurait décroché, causant un roulis sur la gauche et un tangage vers l’avant dans les dernières secondes précédant l’impact.

2.4 Largage de la charge externe

2.4.1 Largage électrique

Les enquêteurs ont appris qu’il est pratique courante dans l’industrie pour les pilotes, dont ceux de Valhalla Helicopters Inc., d’effectuer des opérations de charge externe alors que le commutateur CARGO REL (largage de charge) est à la position OFF. Cette pratique a été adoptée pour réduire le risque d’un largage accidentel de la charge externe, mais elle complique la procédure lorsqu’un largage d’urgence est nécessaire.

Lorsque le commutateur CARGO REL est à la position OFF, le largage électrique de la charge à l’aide du bouton-poussoir de largage électrique de charge sur le manche de pas cyclique devient une procédure en 2 étapes et nécessite de relâcher momentanément l’une des commandes de vol. Cette situation n’est pas idéale en cas d’urgence, en particulier lorsque l’on cherche à garder la maîtrise de l’aéronef.

De plus, bien qu’un voyant annonciateur CARGO RELEASE ARMED de couleur ambre soit allumé en bas à droite du tableau de bord avant, il se peut qu’un pilote tente d’utiliser le commutateur électrique avant de se rappeler que le commutateur CARGO REL n’est pas à la position ARM. Cela peut retarder le largage de la charge.

Pour réarmer le largage électrique, le pilote aurait dû soit retirer sa main droite du manche de pas cyclique, soit retirer sa main gauche du levier de pas collectif, et tendre la main au-dessus de son corps jusqu’au tableau plafond pour déplacer le commutateur CARGO REL. Ces actions auraient été très difficiles à accomplir dans le contexte d’une charge de travail élevée et étant donné la précision requise pour une autorotation réussie.

L’enquête n’a pas permis de déterminer dans quelle position, ARM ou OFF, le commutateur de charge était généralement placé par le pilote de l’hélicoptère lorsqu’il volait. En raison des similitudes entre les hélicoptères Bell 205 et Bell 212, le pilote a peut-être appliqué les procédures relatives au crochet de charge du Bell 212 alors qu’il pilotait le Bell 205, ce qui l’aurait amené à désarmer le commutateur de largage de charge en vol de croisière.

2.4.2 Largage manuel

La pédale de largage manuel est située entre les palonniers. Son emplacement et la force nécessaire pour enfoncer cette pédale réduisent le risque d’activation accidentelle. Comme l’indique le supplément du manuel de vol de Onboard Systems International, LLC, le largage manuel doit être utilisé en premier, car il offre un largage plus décisif de la charge que le largage électriqueOnboard Systems International, LLC, no de document 021-0021-00, FAA Approved Rotorcraft Flight Manual Supplement – STC SR00713SE: Cargo Hook Suspension Kits, révision 7 (15 février 2022), section 2-9 : In-flight Operations, sous-section 3 : Emergency Procedures, p. 20 de 22..

Cependant, dans une situation d’urgence, l’utilisation du largage manuel oblige le pilote de l’hélicoptère à retirer momentanément un pied d’une commande de vol principale. Cela peut s’avérer difficile à réaliser au cours de manœuvres qui nécessitent une intervention constante du pilote, comme une autorotation.

On n’a pas pu déterminer pourquoi la charge n’avait pas été larguée avant de toucher les arbres. Il est possible que le pilote ait tenté de larguer la charge à l’aide du dispositif de largage électrique, mais que ce dispositif fût désactivé parce que le commutateur était à la position OFF. Il est également possible que le pilote ait cherché à maintenir la maîtrise de l’hélicoptère, retardant ainsi l’utilisation du largage manuel ou électrique.

2.5 Formation

2.5.1 Formation aux situations d’urgence

Parmi les 2 exploitants aériens interrogés qui exploitent une flotte similaire, tous deux avaient dispensé une formation aux situations d’urgence liées au système de suspension de la charge des hélicoptères, mais aucun d’eux n’avait dispensé de formation aux procédures d’urgence normalisées au cours des opérations de charge externe. Qui plus est, pratiquement aucun de leurs pilotes n’avait tenté d’activer le largage manuel de la charge en vol auparavant, et encore moins pendant une autorotation.

Si un pilote ne s’exerce pas à une procédure en situation d’urgence, comme le largage d’une charge externe, dans un environnement contrôlé, il n’est pas réaliste de s’attendre à ce qu’il exécute efficacement la procédure pendant une situation d’urgence réelle. Le développement des habiletés motrices au cours de la formation nécessite de passer de la compréhension des éléments de base au peaufinage et, finalement, à l’automatisation des habiletés motrices. Ce processus fait ressortir l’importance de la formation initiale et périodique pour entretenir la compétence et pour s’assurer que les compétences essentielles restent une seconde nature, en particulier pour les tâches qui ne sont pas souvent effectuées, mais qui sont essentielles à la sécurité pendant une situation d’urgence.

Le Règlement de l’aviation canadien n’exige pas de formation aux situations d’urgence pour les opérations de charge externe de catégories B et C. Sans cette formation, il y a un risque accru que les pilotes ne gèrent pas efficacement les situations d’urgence survenant pendant ces types d’opérations de charge externe.

3.0 Faits établis

3.1 Faits établis quant aux causes et aux facteurs contributifs

Il s’agit des conditions, actes ou lacunes de sécurité qui ont causé l’événement ou y ont contribué.

- Un défaut dans une liaison de brasure du diffuseur d’admission du moteur, qui s’est produit pour une raison indéterminée lors de la fabrication, a engendré une concentration de contraintes localisées qui, au fil du temps, a conduit à la rupture progressive de la liaison de brasure et à une panne moteur.

- Pendant l’autorotation de l’hélicoptère, le réservoir héliporté s’est enchevêtré dans les arbres, ce qui a entraîné la perte de maîtrise et la collision avec le relief.

3.2 Faits établis quant aux risques

Il s’agit des conditions, des actes dangereux, ou des lacunes de sécurité qui n’ont pas été un facteur dans cet événement, mais qui pourraient avoir des conséquences néfastes lors de futurs événements.

- Si un hélicoptère est exploité avec le commutateur de largage électrique de charge à la position OFF, dans une situation d’urgence, il y a un risque que le largage de la charge soit retardé si le pilote doit maintenir un contact avec les commandes de vol principales plutôt que d’actionner le largage manuel de la charge.

- Lorsqu’un pilote utilise des types d’aéronefs similaires qui ont des procédures de largage de charge différentes, il y a un risque que le pilote choisisse de suivre une procédure qui ne s’applique pas au type d’aéronef qu’il est en train de piloter.

- Si un pilote se fie à un système de largage de charge externe qui nuit à sa capacité de manipuler une commande de vol principale, la probabilité de larguer la charge avec succès dans une situation d’urgence diminue.

- Le Règlement de l’aviation canadien n’exige pas de formation aux situations d’urgence pour les opérations de charge externe de catégories B et C. Sans cette formation, il y a un risque accru que les pilotes ne gèrent pas efficacement les situations d’urgence survenant pendant ces types d’opérations de charge externe.

3.3 Autres faits établis

Ces éléments pourraient permettre d’améliorer la sécurité, de régler une controverse ou de fournir un point de données pour de futures études sur la sécurité.

4.0 Mesures de sécurité

4.1 Mesures de sécurité prises

4.1.1 Valhalla Helicopters Inc.

Le présent rapport conclut l’enquête du Bureau de la sécurité des transports du Canada sur cet événement. Le Bureau a autorisé la publication de ce rapport le 29 janvier 2025. Le rapport a été officiellement publié le 27 février 2025.