Perte de propulsion

Remorqueur Jose Narvaez et chaland TCT 8000

Bras sud du fleuve Fraser (Colombie-Britannique)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 11 février 2014, vers 3 h 5, heure normale du Pacifique, le remorqueur Jose Narvaez, qui remorque le chaland vide TCT 8000 sur le bras sud du fleuve Fraser (Colombie-Britannique) subit une perte de propulsion à cause du grippage de sa machine principale. Le remorqueur et le chaland sont remorqués jusqu'au quai maritime de Lafarge et amarrés. La machine principale est déclarée perte totale. Il n'y a eu ni blessés ni pollution.

Renseignements de base

Fiches techniques des navires

| Nom du navire | Jose Narvaez | TCT 8000 |

|---|---|---|

| Numéro de registre ou de permis | 331836 | 836236 |

| Port d'immatriculation | Vancouver (C.-B.) | Vancouver (C.-B.) |

| Pavillon | Canadien | Canadien |

| Type | Remorqueur | Chaland |

| Jauge brute | 149,63 tonneaux | 3008 tonneaux |

| LongueurNote de bas de page 1 | 24,63 m (enregistrée) | 82,83 m (enregistrée) |

| Tirant d'eau au moment de l'événement | À l'avant : 3,6 m À l'arrière : 3,6 m |

À l'avant : 0,84 m À l'arrière : 0,84 m |

| Construction | 1969 | 2011 |

| Propulsion | Moteur diésel de type EMD645E5 entraînant 1 hélice à pas variable à 200 tr/min | Non propulsé |

| Cargaison | Remorque | Vide |

| Membres d'équipage | 5 | Aucun |

| Propriétaire inscrit | Lafarge Canada Inc. | Malaspina Marine Ltd. |

| Gestionnaire | Lafarge Canada Inc. | Lafarge Canada Inc. |

Description des navires

Jose Narvaez

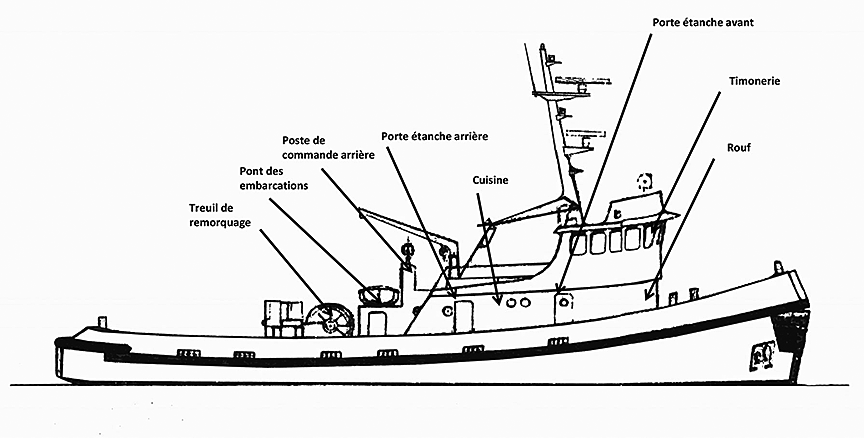

Le Jose Narvaez est un remorqueur à coque en acier ponté équipé d'une seule hélice. Sur le pont exposé, à l'arrière, se trouve le pont de travail principal équipé d'un treuil de remorquage à tambour unique. Le treuil est muni de 1 commande de débrayage de secours sur place et de 2 commandes de débrayage de secours à distance. Un rouf fermé qui se trouve devant le treuil abrite la cuisine et la cabine du capitaine (auxquelles on accède par les portes étanches avant à bâbord et à tribord) (Annexe A). Sous le pont principal, à l'avant des portes étanches, se trouvent les cabines du chef mécanicien, de l'officier de pont et des 2 matelots de pont.

La timonerie est accessible à partir du rouf et du pont des embarcations arrière. Elle est équipée de 2 consoles de commande de la propulsion, 2 radars, 1 système d'identification automatique (SIA)Note de bas de page 2, 1 échosondeur, 2 systèmes de localisation (GPS) et 2 indicateurs d'angle de barre. Il y a aussi à bord des radios portatives et un système de sonorisation qui est relié aux cabines du capitaine et du chef mécanicien ainsi qu'à la cuisine.

Le pont des embarcations et la passerelle (avec barre placée sur l'axe longitudinal) sont au-dessus du rouf. Le pont des embarcations est doté d'une console de commande de la propulsion, d'une commande de débrayage de secours du treuil de remorquage et des commandes du propulseur d'étrave.

Plus loin à l'arrière du rouf, sur le pont principal, la salle des machines est accessible par 2 portes étanches, à bâbord et à tribord, ainsi que par une porte coupe-feu dans la cuisine. À partir de ce niveau, un escalier permet de descendre dans la salle des machines principale où sont installés la machine principale, 2 génératrices, le moteur diésel du propulseur d'étrave ainsi que différentes commandes. À l'arrière se trouve une hélice à pas variable carénée dans une tuyère de directionNote de bas de page 3 avec un seul gouvernail à volet articulé.

La propulsion est assurée par une machine principale uniqueNote de bas de page 4 qui entraîne l'hélice à pas variable par l'entremise d'un engrenage réducteur avec embrayage et segment distributeur d'huile. Observé à partir de la poupe, l'arbre de l'hélice tourne dans le sens horaire, à un régime de 200 tr/min. La vitesse de remorquage au pas optimal est de 7 nœuds alors que la vitesse normale du navire est d'environ 12 nœuds. Le navire est aussi pourvu d'un propulseur d'étrave à moteur diésel qu'on peut démarrer et commander à partir de la timonerie ou du poste de commande arrière.

La machine principale alimente le treuil de remorquage, mais la génératrice auxiliaire offre aussi une prise de forceNote de bas de page 5 d'urgence pour ce treuil dans la salle des machines.

TCT 8000

Le TCT 8000 est un chaland en acier à pont plat qui est utilisé sur la côte ouest du Canada et des États-Unis pour transporter des granulats et du charbon. Au moment de l'événement en cause, le chaland était vide.

Le chaland était fixé au câble de remorquage principal par une patte d'oie (branche de remorque) constituée de 2 bouts de câble d'acier de 32 mm de diamètre, chaque câble mesurant 20 m de longueur. La patte d'oie était frappée sur les bollards de bâbord et de tribord du chaland et manillée au câble de remorquage.

Déroulement du voyage

Au moment de l'événement, le Jose Narvaez était basé au quai maritime de Lafarge à Richmond (Colombie-Britannique). Il était à quai depuis environ 3 jours, attendant sa prochaine affectation. Comme la température ambiante moyenne était d'environ 0 °C, la machine avait été mise en mode préchauffageNote de bas de page 6. Le 10 février 2014, en préparation pour un trajet prévu à destination de Beale Cove sur l'île Texada (Colombie-Britannique), le chef mécanicien est monté à bord du Jose Narvaez, à 20 h 45Note de bas de page 7, pour éteindre le mode préchauffage de la machine principale et préparer les machines en vue du départ. Le capitaine est monté à bord à 22 h en vue du départ et a discuté de l'état initial de la salle des machines avec le chef mécanicien.

À 22 h 30, le chef mécanicien a mis en marche la génératrice nº 1, débranché l'alimentation externe (à quai) et mis sous tension le panneau de distribution principal. Le niveau d'eau dans le vase d'expansion pour eau douce de la machine principale était bas et on l'a fait monter de 200 mm dans le tube indicateur de niveau par l'ajout d'environ 50 litres d'eau.

Le chef mécanicien a ensuite vérifié le niveau d'huile dans le carter, ajouté environ 50 litres d'huile de graissage, ouvert les soupapes de prélubrification de la machine principale et actionné la pompe de prélubrification électrique, dont le fonctionnement était régi par une minuterie de 30 minutes. La pompe de prélubrification s'est arrêtée après 30 minutes. Le chef mécanicien l'a fait redémarrer. De d'huile de graissage s'échappait des soupapes de sortie et d'entrée et leurs couvercles présentaient d'importantes traces d'humidité.

Le chef mécanicien a ensuite effectué une vérification avant le départ des commandes de propulsion, et confirmé le bon fonctionnement des commandes des 2 consoles de la timonerie et de la console du poste de commande arrière. À 23 h 30, le chef mécanicien a démarré la machine principale et, peu après, a fait passer les commandes au capitaine dans la timonerie.

À minuit le 11 février, l'officier de pont et 2 matelots de pont sont montés à bord du remorqueur. L'équipage a réalisé les vérifications avant le départNote de bas de page 8 et, avec le chef mécanicien, a tenu une réunion de sécuritéNote de bas de page 9 dans la timonerie. À 0 h 40, le navire a quitté le quai maritime de Lafarge et a emprunté le bras sud du fleuve Fraser, en direction de l'île Annacis (Colombie-Britannique) à la recherche du chaland TCT 8000.

Vers 1 h, le Jose Narvaez a trouvé le chaland TCT 8000 et l'a attelé avec environ 100 m de câble de remorquage. Remorquant le chaland TCT 8000, le Jose Narvaez a appareillé à 1 h 25, vers l'aval. Puisqu'il avait tout le temps voulu pour se rendre à Beale Cove, le capitaine a demandé à l'officier de pont de faire fonctionner la machine principale à un régime de 650 tr/min, ce qui correspond à une vitesse stable de 6 nœuds.

Vers 1 h 10, le chef mécanicien s'est rendu dans sa cabine afin de se reposer jusqu'à 6 h. Le chef mécanicien n'avait consigné aucun paramètre de la machine principale (p. ex., pressions ou températures) dans le journal de la machine avant d'aller se reposer.

À 1 h 30, le capitaine a confié le quart à l'officier de pont et, à 1 h 40, s'est retiré dans sa cabine pour se reposer jusqu'à 6 h. L'officier de pont était de quart avec un matelot de pont.

Vers 3 h 3, alors que le navire passait le coude de Steveston, le tableau d'alarme de la salle des machines, qui est installé sur la cloison de la timonerie derrière la barre de gouverne, a émis une alarme. L'officier de pont a constaté que le témoin lumineux de basse pression d'huile de graissage de la machine principale clignotait et a demandé au matelot de pont d'appeler le chef mécanicien. Puisque la machine principale tournait toujours, l'officier de pont a actionné la manette pour diminuer son régime. Il n'a pas éteint le témoin d'avertissement de la salle des machines; il a choisi de le laisser clignoter parce qu'il ne savait pas si le fait d'annuler l'alarme allait annuler la condition responsable de l'alarme.

Après avoir reçu l'appel du matelot de pont, le chef mécanicien s'est rapidement rendu dans la salle des machines pour cerner la cause de l'alarme. Il a traversé la cuisine et, en ouvrant la porte de la salle des machines, a constaté que la salle était remplie d'une fumée gris pâle. Il a constaté que la visibilité générale dans la salle des machines était bonne, que la machine principale tournait toujours et qu'il n'y avait aucun signe de pulvérisation d'huile ou d'incendie. Dans la timonerie, l'officier de pont a senti une odeur de vapeur à l'ouverture de l'accès à la salle des machines par la cuisine.

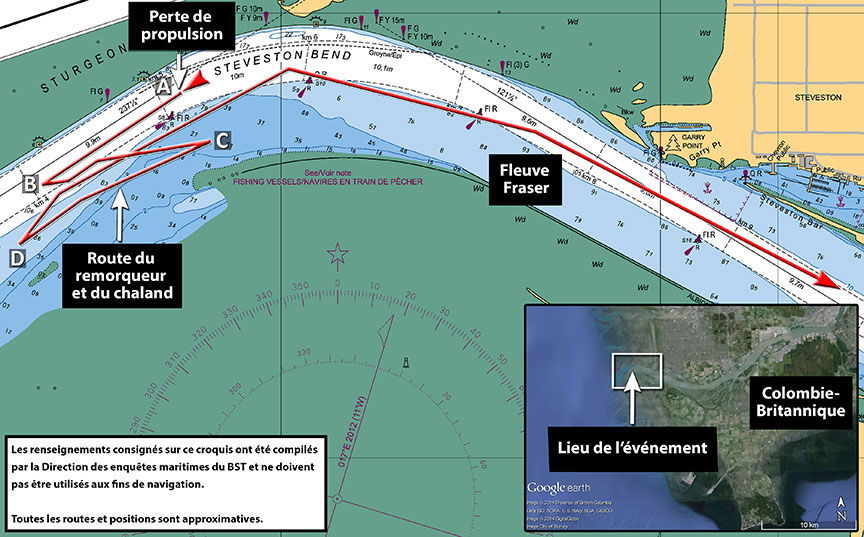

Vers 3 h 5, alors que le navire se trouvait à proximité de la bouée S8 (Annexe B - Position A), la machine principale s'est arrêtée d'elle-même, et le remorqueur a perdu son seul moyen de propulsion.

L'officier de pont a déclenché l'alarme générale et a communiqué avec les Services de communications et de trafic maritimes (SCTM) pour obtenir de l'aide. L'officier de pont a aussi démarré le propulseur d'étrave à partir de la timonerie et a maintenu la position du remorqueur devant le chaland. Le capitaine et l'autre matelot de pont sont montés sur la passerelle avec des gilets de sauvetage. Le chef mécanicien est retourné dans la timonerie et le capitaine lui a ordonné de ne pas entrer dans la salle des machines. Une fois tous les membres de l'équipage réunis dans la timonerie, on a désactivé l'alarme générale.

L'officier de pont a informé le capitaine de la situation et des mesures qui avaient été prises. Le capitaine s'est alors rendu au poste de commande arrière et a utilisé le propulseur d'étrave afin de maintenir le cap du remorqueur et de faire en sorte que ce dernier demeure devant le chaland. À ce moment, le remorqueur naviguait toujours vers l'aval sur son erre et se trouvait entre les bouées S6 et S8 sur le fleuve. L'officier de pont est demeuré en communication avec les SCTM ainsi qu'avec les autres navires dans les environs pour les tenir informés de la position du remorqueur.

À 3 h 9, la marée montante a fait dévier le Jose Narvaez (Annexe B - Position B) qui a commencé à dériver vers l'amont à une vitesse de 0,4 nœud. Le capitaine a constaté une réduction de l'écart entre le remorqueur et le chaland et que celui-ci risquait de heurter le remorqueur. Il a demandé au chef mécanicien d'ouvrir les portes de la salle des machines pour ventiler celle-ci et de démarrer le treuil de remorquage de secours. Les volets d'aération de la salle des machines étaient toujours ouverts pour évacuer la fumée. Les ventilateurs de la salle des machines étaient fermés, mais les robinets de coupure de l'alimentation en carburant n'étaient pas actionnés.

Vers 3 h 13, la poupe du Jose Narvaez est entrée en contact avec le chaland TCT 8000. La marée montait toujours, et le chaland tirait le remorqueur vers l'amont en dérivant vers des eaux moins profondes.

Vers 3 h 19, une fois que la fumée a été dissipée et que l'entrée dans la salle des machines a été sécuritaire, le capitaine a ordonné au chef mécanicien de démarrer la seconde génératrice auxiliaire et d'engager la prise de force d'urgence pour le treuil de remorquage. Les 2 matelots de pont assuraient la surveillance à l'extérieur de l'entrée de la salle des machines. Le chef mécanicien a lancé la génératrice nº 2 et a réglé les soupapes afin d'engager la prise de force. La prise de force n'a toutefois pas fonctionné comme prévu. Le chef mécanicien est retourné dans la salle des machines et a corrigé la position de la soupape de lancement. Pendant ce temps, l'équipage avait préparé l'ancre et les radeaux de sauvetage en prévision d'une évacuation, si nécessaire.

La marée montante entraînait toujours le remorqueur et le chaland vers l'amont à une vitesse de 0,4 nœud. Le chef mécanicien a tenté de faire redémarrer la machine principale. Le niveau d'eau dans le vase d'expansion pour eau douce avait chuté sous l'échelle de mesure du tube indicateur et il n'y avait plus d'indication du niveau dans le vase. En outre, de la vapeur s'échappait du trop-plein du vase d'expansion pour eau douce.

De plus, le détecteur de haute pression du carter moteurNote de bas de page 10 s'était déclenché et produisait une alarme sonore sur le tableau de la salle des machines. Le témoin intégré sur le détecteur était sorti. Il n'y avait pas d'huile à l'extérieur des volets du carter de la machine principale. Il n'y avait aucune autre alarme sur le tableau, et le chef mécanicien est retourné sur le pont principal, près du treuil de remorquage.

Vers 3 h 22, le capitaine a rapproché le chaland et le remorqueur à l'aide du treuil. Le remorqueur et le chaland avaient dérivé vers des eaux moins profondes, dont la profondeur variait de 3,6 m à 4,6 m. Le capitaine utilisait toujours le propulseur d'étrave pour guider le remorqueur afin que ce dernier demeure devant le chaland alors que les 2 navires dérivaient vers l'amont.

À 3 h 45, le remorqueur Pacific Force a informé le Jose Narvaez qu'il était en route pour lui venir en aide. À 4 h, le remorqueur d'assistance Pacific Force est arrivé et a installé ses pattes d'oie sur les bittes avant de l'étrave du remorqueur en difficulté qui avait à ce moment dérivé au sud de la bouée S8 (Annexe B - Position C). Le Pacific Force, remorquant le Jose Narvaez, a attendu que le passage soit libre. Une fois le passage libre, le Pacific Force a remorqué le Jose Narvaez et le chaland TCT 8000 vers l'aval, en évitant les eaux peu profondes et les autres navires. Le chaland était toujours de travers derrière le remorqueur.

À 4 h 20, à la demande du Jose Narvaez, le remorqueur Seaspan Tempest, qui naviguait vers l'aval, a fait viré et réaligné le chaland TCT 8000 derrière le Jose Narvaez, qui faisait désormais face à l'amont, derrière le Pacific Force (Annexe B - Position D).

Une fois le remorqueur et le chaland alignés vers l'amont, le Pacific Force a remorqué le groupe au quai maritime de Lafarge et, à 7 h 25, y a amarré le Jose Narvaez et le chaland TCT 8000.

Avaries subies par les bâtiments

Jose Narvaez

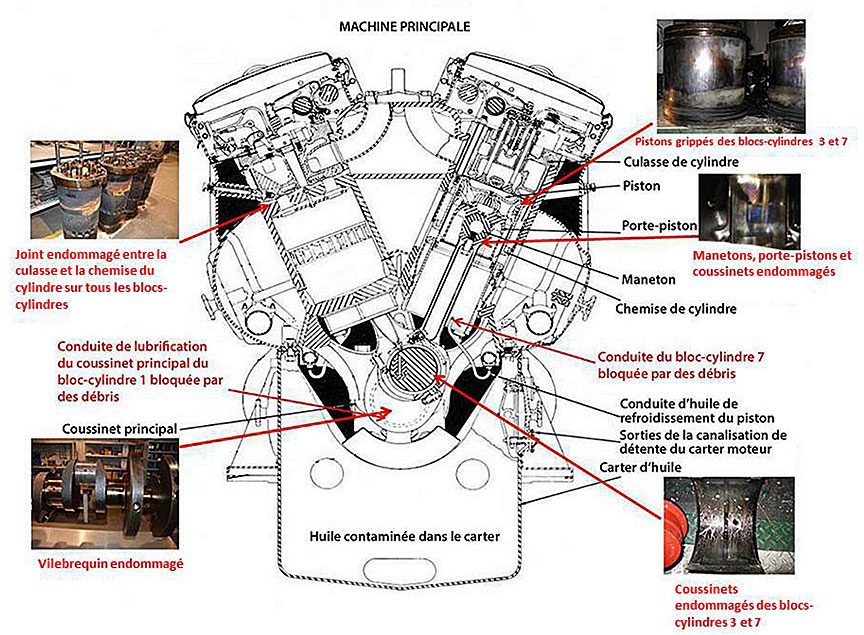

Les avaries subies par la machine principale n'étaient pas manifestes. Après l'événement en cause, au moment du démontage de la machine principale (Annexe C) dans un atelier choisi par Lafarge, on a fait les constatations suivantes :

- Les coussinets et les manetons des blocs-cylindres 3 et 7 étaient endommagés, et les groupes moteurs étaient grippés (Photo 2 et Photo 4).

- Les jupes et axes des pistons ainsi que les chemises des cylindres présentaient des signes d'éraillement et de surchauffe, ce qui indique un manque de lubrification. Des signes de dommages attribuables aux fuites de gaz de combustion ont été décelés sur la jupe des pistons.

- Les bielles et les supports étaient décolorés par la chaleur élevée.

- Les coussinets de bielle présentaient du bronze mis à nu ainsi que des signes de chaleur élevée et de surcharge extrême.

- Le tube du coussinet principal nº 1 était partiellement obstrué par un morceau de carbone durci.

- La conduite du collecteur de la rangée gauche menant au tube de refroidissement du piston nº 7 était partiellement bloquée par des débris.

- La formation de laque sur les manetons ainsi qu'à l'intérieur des espaces de refroidissement des pistons (Photo 2).

- Une perte d'eau de refroidissement des cylindres sur tous les blocs-cylindres au-dessus du joint entre les culasses et les chemises des cylindres en raison de joints d'étanchéité endommagés (Photo 3).

- Les 2 pompes d'eau douce de refroidissement des cylindres et les conduites d'eau de refroidissement principales étaient contaminées par de l'huile de graissage.

- Dans le carter, l'huile était émulsionnée et présentait des signes d'oxydation, comme le montre la surface brûlée de la coquille du coussinet (Photo 4).

TCT 8000

Le chaland n'a subi aucune avarie.

Lafarge Canada, division du transport maritime

Lafarge Amérique du Nord est un important fournisseur d'un large éventail de matériaux de construction, notamment de ciment, de béton prêt à l'emploi, de panneaux de placoplâtre, de granulats et d'asphalte. Lafarge a ouvert son usine de ciment à Richmond (Colombie-Britannique) en 1956. Afin de garantir un approvisionnement continu en granulats, en calcaire et en matières premières à son usine de ciment, Lafarge a créé une division du transport maritime pour acheminer les matières premières à partir de Beale Cove sur l'île Texada. Son quai maritime est situé à l'usine de ciment de Richmond; des remorqueurs et des chalands y demeurent amarrés entre les affectations ainsi que pour l'entretien et l'entreposage.

Le bureau principal de la division du transport maritime se trouve à Port Kells (Colombie-Britannique). Il est chargé de superviser l'acheminementNote de bas de page 11, l'exploitation des navires, les fonctions de gestion et les horaires, y compris les périodes d'arrêt aux fins d'entretien. La division est gérée par 6 employés qui sont secondés par des employés de bureau travaillant pour tous les services, c'est-à-dire qui ne sont pas attitrés à la division du transport maritime. Des employés d'autres services se joignent généralement à la division du transport maritime comme répartiteurs. Le gestionnaire de la division du transport maritime relevait du vice-président, Granulats, Grand Vancouver, qui relevait lui-même du vice-président/directeur général, Marché et granulats, Grand Vancouver, Ouest du Canada.

La division du transport maritime de Lafarge possède 3 remorqueurs et loue, à court ou long terme, des chalands dont la jauge brute varie de 3600 à 8000 tonneaux. Même s'ils sont normalement utilisés pour alimenter les usines de Lafarge, les remorqueurs et les chalands sont parfois loués à d'autres entreprises.

L'équipage des remorqueurs est formé de 2 groupes de marins par navire qui travaillent selon un horaire de 6 heures de quart suivies de 6 heures de repos. Les capitaines sont de quart de 6 h à 12 h et les officiers de pont de 12 h à 18 h; ils travaillent de 5 à 6 jours par semaine. Du personnel de relève est aussi disponible, si nécessaire. Les chefs mécaniciens sont généralement de quart en même temps que les capitaines, mais sont toujours disponibles.

D'ordinaire, 2 équipages de 5 personnes se relayaient à bord du Jose Narvaez, soit 1 capitaine, 1 officier de pont, 2 matelots de pont et 1 mécanicien, qui habitaient à bord durant leur voyage. Les 2 équipages se relayaient généralement le dimanche. Il n'y avait aucune passation officielle des fonctions au moment des changements d'équipage et l'entreprise ne l'exigeait pas.

Brevets et expérience du personnel

Capitaine

Le capitaine du Jose Narvaez détenait un brevet de capitaine, jauge brute de 500 tonneaux, à proximité du littoral, et travaillait sur des remorqueurs depuis 1998. Le capitaine avait occupé différents postes à bord du Jose Narvaez depuis 2002 et était capitaine depuis 2008.

Officier de pont

L'officier de pont du Jose Narvaez était titulaire d'un brevet de capitaine, jauge brute de 500 tonneaux, à proximité du littoral, et travaillait à titre d'officier de pont ou capitaine de relève depuis 2003. L'officier de pont naviguait depuis 28 ans et avait occupé différents postes.

Chef mécanicien

Le chef mécanicien était titulaire d'un brevet d'officier mécanicien de troisième classe, navire à moteur de moins de 1500 chevaux (hp). Il travaillait comme mécanicien chez Lafarge Canada Inc. depuis 1990, agissant comme chef mécanicien sur le Jose Narvaez depuis ce temps. Le chef mécanicien naviguait depuis 40 ans et avait aussi occupé différents postes.

Gestionnaire de l'entretien

Le gestionnaire de l'entretien détenait une carte de qualification à titre de mécanicien de chantier et de soudeur et avait travaillé pour différentes entreprises avant de se joindre à Lafarge, où il avait été chargé de divers projets, notamment de l'entretien de la machinerie lourde à terre. Chez Lafarge, le gestionnaire de l'entretien avait travaillé à différents programmes d'entretien avant de se joindre à la division du transport maritime à titre de répartiteur. Il avait été promu au poste de gestionnaire de l'entretien du matériel maritime en 2013.

Mécanicien à terre/chef d'équipe

Le mécanicien à terre détenait une carte de qualification à titre de mécanicien de chantier et de soudeur. Il travaillait chez Lafarge depuis 1972 et était assigné à différents travaux, notamment à l'entretien de la machinerie lourde à terre. Le mécanicien à terre avait été muté à la division du transport maritime en 1984 à titre de chef d'équipe et s'occupait depuis de l'entretien des remorqueurs et des chalands, y compris les réparations en chantier maritime.

Certificats du navire

Le navire était doté d'un équipage, équipé et certifié conformément aux règlements en vigueur, et sa plus récente inspection par la division de la sécurité et de la sûreté maritimes (SSM) de Transports Canada (TC) avait eu lieu en 2011. Outre les inspections requises pour conserver la certification, les moteurs alternatifsNote de bas de page 12 et les réservoirs sous pression froids faisaient l'objet d'inspections générales périodiques et d'inspections particulièresNote de bas de page 13. Le navire n'était pas doté d'un système de gestion de la sécurité (SGS) et il n'était pas tenu d'en avoir un.

Conditions environnementales

Au moment de l'événement, le temps était clair. La visibilité était bonne, une brise légère soufflait à 5 à 10 nœuds, et l'amplitude de la marée montante était de 1,13 m, selon les données.

Machine principale

La machine principale en V comporte un angle de 45 degrés entre les rangées de cylindres. Il s'agit d'un moteur à 8 cylindres, à 2 temps et à simple effet (Annexe C). Il développe une puissance au frein de 1450 chevaux (hp) à 900 tr/min et son régime au ralenti est de 325 tr/min. Au moment de l'événement, la machine principale comptait 200 111 heures de service.

Circuit de refroidissement des cylindres

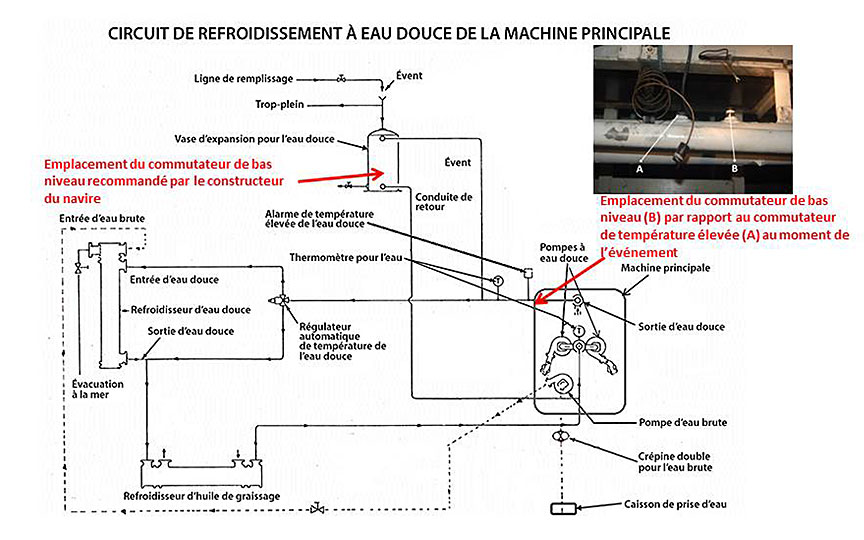

Le circuit de refroidissement des cylindres comprend des pompes à eau douce à moteur, une pompe à eau brute et un refroidisseur d'eau douceNote de bas de page 14. Chacune des chemises des cylindres est alimentée en eau douce; l'eau entre dans la culasse du cylindre par 12 orifices, composés d'une barrière thermique en téflon et d'un joint étanche en silicone, situés au sommet de la chemise. Un vase d'expansion pour eau douce d'une capacité approximative de 135 litres est raccordé au circuit d'eau de refroidissement des cylindres de la machine principale pour tenir compte de l'expansion de l'eau et maintenir en tout temps une pression positive. Ce vase est pourvu d'un tube indicateur qui permet la lecture du niveau d'eau. Un commutateur d'alarme de bas niveau était installé sur le collecteur d'évacuation d'eau douce de la machine principale (Annexe D).

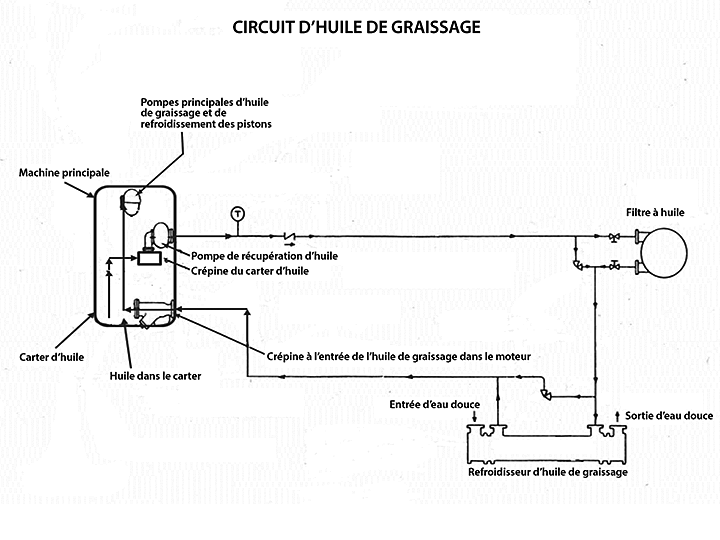

Circuit de lubrification

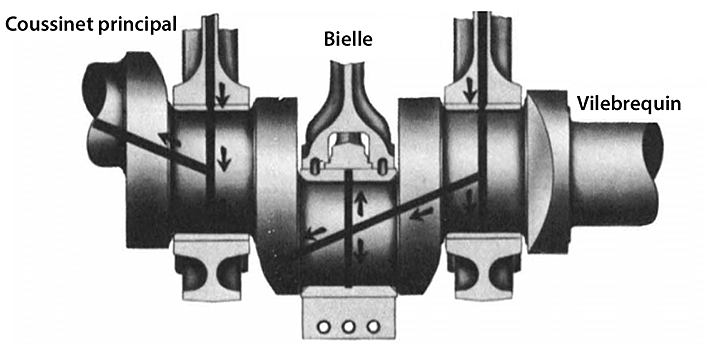

Le circuit de lubrification comprend la pompe de lubrification principale à moteur, les pompes de refroidissement des pistons, une pompe de récupération d'huile à moteur, et un refroidisseur d'huileNote de bas de page 15. L'huile de graissage est refroidie par l'eau douce du cylindre, et un carter recueille l'excédent d'huile du circuit (Annexe E). Chacun des cylindres est pourvu d'une conduite qui dirige un jet d'huile dans le porte-piston vers le sommet du piston. Des passages d'huile forés dans le vilebrequin conduisent l'huile vers les coussinets principaux, les coussinets de bielle et d'autres composantes de la machine principale. Le circuit de cette dernière a besoin d'environ 990 litres d'huile de grade Society of Automotive Engineers (SAE) 40 pour son fonctionnement.

Événements précédents

Plusieurs événements mettant en cause des problèmes de propulsion sur le Jose Narvaez avaient déjà été signalés au BST. En novembre 2010, le remorqueur a perdu un joint dans une hélice à pas variable alors qu'il remorquait un chaland près de la bouée Halibut Bank, dans le détroit de Georgia (Colombie-Britannique)Note de bas de page 16. L'entreprise avait alors signalé que le navire avait aussi des problèmes avec la commande de pas d'hélice. En juillet 2011, le remorqueur a subi une panne majeure de la machine principale (panne du groupe moteur) alors qu'il remontait le fleuve FraserNote de bas de page 17. En mai 2012, le remorqueur s'est échoué à Steveston (Colombie-Britannique), après une autre panne du groupe moteurNote de bas de page 18. En juin 2013, le remorqueur a signalé une panne de la machine principale (panne du groupe moteur) et une explosion du carter moteur dans le détroit de GeorgiaNote de bas de page 19.

Aucun document n'indique que l'entreprise a informé la division de la SSM de TC des pannes et des remplacements précédents des groupes moteurs, ou que la SSM a assuré le suivi de ces événements.

Contamination de l'huile de graissage

Les huiles de graissage pour moteur diésel peuvent être contaminées par

- des matières solides inhabituelles et des particules métalliques attribuables à l'usure;

- des matières charbonneuses résultant de la combustion incomplète du carburant;

- de l'eau acide provenant de la condensation des fuites de gaz;

- de l'eau de refroidissement;

- des matières charbonneuses résultant de la dégradation de l'huile de graissage;

- de la cendre provenant des additifs incorporés à l'huile;

- l'oxydationNote de bas de page 20.

Une fois que l'huile est contaminée, la concentration des additifs est appauvrie en deçà des limites acceptables et l'huile perd certaines de ses propriétés essentielles, notamment l'alcalinité, la détergence et la dispersion. À défaut de réserves vitales de ces propriétés, l'huile n'offre plus une protection satisfaisante à la machine principale, c'est-à-dire qu'elle n'est plus en mesure de limiter la formation de dépôts nuisibles provenant de l'huile oxydée et d'autres contaminants, ni de contrôler convenablement les produits corrosifs de la combustion.

On avait constaté des fuites internes au refroidisseur d'huile 4 mois avant l'événement en cause. Lafarge avait été informée et avait décidé de ne plus traiter le circuit de refroidissement à l'eau douce avec l'inhibiteur de corrosion et l'antigel qu'elle employait pour maintenir l'état optimal de l'eau de refroidissement des cylindres. Au moment de l'événement en cause, Lafarge étudiait la possibilité d'adopter une nouvelle méthode de refroidissement pour corriger le problème, mais n'avait pris aucune mesure.

Alarmes

En plus d'autres alarmes relatives aux machines, les tableaux d'alarme dans la timonerie et la salle des machines sont munis de témoins lumineux qui signalent les anomalies suivantes : pression élevée de carter moteur, température élevée d'eau de refroidissement de la chemise, bas niveau d'huile, basse pression d'huile, bas niveau dans le vase d'expansion pour l'eau douce de la machine principale et surcharge de la machine principale.

Le tableau d'alarme de la timonerie comprend seulement 2 boutons-poussoirs : 1 pour arrêter l'alarme et 1 pour sa mise à l'essai. Le tableau d'alarme de la salle des machines comprend les 2 boutons précédents ainsi que 1 interrupteur et 1 bouton-poussoir qui sert à réarmer le réseau d'alarmes. De plus, 1 sirène d'alarme externe est installée dans la salle des machines; elle est alimentée via le tableau d'alarme de la salle des machines qui se trouve dans le circuit. La mise à l'essai du tableau d'alarme dans le cadre des vérifications avant le départ est une pratique courante de l'industrie. Dans l'événement en cause, le tableau d'alarme a été mis en service, mais, en l'absence de directives de l'entreprise à cet égard, il n'a pas été mis à l'essai avant le départ.

Entretien de la machine principale

Documents d'entretien

Le fabricant du moteur a publié différentes notices d'entretien et d'utilisation (ainsi que des mises à jour) de la machine principale, notamment

- Notice d'entretien sur les refroidisseurs d'huile - M.I. 927

- Notice d'entretien sur les calendriers d'entretien prévu des moteurs maritimes 567 et à turbocompresseur 645 - M.I. 1722

- Notice d'entretien sur les liquides de refroidissement des moteurs - M.I. 1748

- Notice d'entretien sur la vidange du circuit d'huile des moteurs diésel - M.I. 1757

- Notice d'entretien sur les huiles des moteurs marins - M.I. 1760

- Notice d'entretien sur les détecteurs de pression du carter moteur - M.I. 259.

Rien n'indique que l'entreprise ait demandé un ou plusieurs des documents ci-dessus pour les remettre à l'équipage du navire, et aucun de ces documents n'a été retrouvé à bord du remorqueur.

Calendrier d'entretien recommandé

Le fabricant de la machine principale recommande de prélever un échantillon d'huile tous les mois et de le faire analyser pour confirmer que l'huile peut encore être utilisée. Dans l'événement en cause, l'équipage du navire a déclaré qu'il remettait des échantillons d'huile à Lafarge toutes les 1200 heures de service de la machine principale et non tous les mois tel que le recommande le fabricant. À une de ces occasions, le chef mécanicien avait remarqué la présence d'une substance du côté eau douce du moteur. Il a envoyé un échantillon pour analyse et le laboratoire a déclaré qu'il s'agissait de boue. Dans quelques cas, le laboratoire a détecté une contamination par de l'eau. Lors de l'événement en cause, aucun exemplaire des rapports d'analyse du laboratoire n'était disponible ni à bord du navire, ni par l'entremise de Lafarge.

Le fabricant recommande aussi la mise à l'essai de tous les dispositifs de protection toutes les 1400 heures, soit les détecteurs de pression élevée du carter moteur, l'alarme de bas niveau d'huile, l'alarme de basse pression d'huile et le détecteur de survitesse.

Selon le fabricant, il faut inspecter le carter moteur, le vilebrequin, les bielles, les pistons et les chemises toutes les 2000 heures en plus de vérifier si le circuit d'eau de la machine présente des fuites.

Le fabricant stipule en outre que le carter d'huile devrait être nettoyé toutes les 4000 heures et recommande de remplacer l'huile par la même occasion. Sur le Jose Narvaez, une partie de l'huile était remplacée environ toutes les 2400 heures. Cette vidange d'huile était fondée sur les heures de fonctionnement du moteur et était effectuée par le chef mécanicien du navire; les heures étaient consignées dans le registre du moteur. Toutefois, au cours des 2 dernières années, seulement une vidange d'huile majeure (800 litres), en raison de la contamination par de l'eau, et 2 vidanges d'huile partielles (une de 100 litres en raison de la contamination par de l'eau et une autre de 250 litres) ont été consignées au rapport d'analyse de l'huile obtenu auprès du laboratoire chargé des analyses. Le carter d'huile n'a pas été nettoyé.

Selon le fabricant, il faut remplacer le joint du collecteur amovible du refroidisseur d'huile toutes les 8000 heures.

Après chaque cycle de 16 000 heures, le fabricant conseille de faire analyser le rendement anticorrosion de l'eau de refroidissement du moteur.

Après chaque cycle de 24 000 heures, le fabricant recommande d'inspecter, de nettoyer et de mettre à l'essai le refroidisseur d'huile et les refroidisseurs à l'eau douce.

Aucun renseignement n'a permis de confirmer que les entretiens recommandés après chaque cycle de 1400, 2000, 8000, 16 000 et 24 000 heures étaient réalisés conformément au calendrier recommandé.

Vidange du circuit d'huile de graissage

Selon le fabricant du moteur, en service normal, le respect du calendrier d'entretien du filtre et des vidanges d'huile est suffisant pour assurer le bon fonctionnement du circuit d'huile de la machine principale. Il n'est pas nécessaire ou recommandé de procéder à la vidange et au nettoyage complets du circuit d'huile de la machine principale dans le cadre de l'entretien courant. Le fabricant précise toutefois que le circuit doit être vidangé dans les cas suivants :

- la défaillance d'une pièce;

- la contamination de l'huile par une quantité excessive d'eau ou d'antigel permanent;

- une machine principale très encrassée ou présentant une importante formation de laque;

- après l'entreposage du moteur.

L'enquête a établi que le circuit n'avait pas été vidangé et complètement nettoyé malgré les pannes en cause dans les événements précédents, notamment les pannes du groupe moteur.

Système de gestion de l'entretien

Un système de gestion de l'entretien (imprimé ou électronique) peut aider les propriétaires et les exploitants de navires à effectuer, en temps opportun et de façon méthodique, des inspections et des travaux d'entretien. Un tel système peut servir à établir les intervalles entre les travaux d'entretien et les inspections ainsi qu'à définir les méthodes à utiliser. Il peut aussi servir à assigner les responsabilités pour l'exécution des travaux d'entretien.

La division du transport maritime de Lafarge avait récemment converti son système d'entretien prévu imprimé en un programme informatisé pour tous les remorqueurs et chalands. Les employés clés avaient accès au programme à partir de leur téléphone et tous les membres de l'équipage de tous les remorqueurs pouvaient le consulter. Bien que le programme était utilisé pour commander des pièces de rechange et des articles de consommation ainsi que pour demander des réparations, les fonctions du programme qui étaient liées à la planification des intervalles entre les travaux d'entretien, à l'établissement des méthodes et de la fréquence d'entretien et à l'attribution des responsabilités pour l'exécution des travaux d'entretien n'étaient pas utilisées à leur plein potentiel.

Les défectuosités du matériel n'étaient pas consignées dans le registre du navire et aucun document écrit n'était conservé sur le matériel réparé à terre et réinstallé sur le navire. Aucun registre des révisions majeures ou des réparations effectuées par un atelier extérieur (comme le remplacement des groupes moteurs) n'était disponible ni à bord du navire, ni par l'entremise de Lafarge.

Gestion de la sécurité

Le principal objectif d'un SGS à bord d'un navire consiste à assurer la sécurité en mer, à prévenir les blessures ou les pertes de vie, et à éviter les dommages aux biens et à l'environnement. La gestion de la sécurité nécessite la participation de chaque personne à tous les niveaux de l'organisation et exige le recours à une approche systématique relativement à la détermination et à l'atténuation des risques opérationnels.

Un des aspects de la gestion de la sécurité à bord des navires consiste à assurer la familiarisation de l'équipage, en vertu de laquelle tous les membres de l'équipage sont initiés aux aménagements, aux installations et à l'équipement du navire, en insistant sur leurs fonctions précises, en particulier sur celles liées à leurs tâches en cas d'urgence.

Dans le cas du remorqueur en cause, il n'existait aucune procédure documentée sur la gestion des urgences dans la salle des machines, notamment sur la nécessité d'engager le treuil de remorquage de secours en cas de panne de la machine principale et d'organiser des exercices. On a en outre noté l'absence de procédures documentées, de directives et de listes de vérification propres au navire.

Analyse

Événements ayant mené à la perte de propulsion

Alors que le Jose Narvaez naviguait dans le coude de Steveston à une vitesse d'environ 6 nœuds à un régime de 650 tr/min, une perte de pression a été détectée dans le circuit d'huile de la machine principale, déclenchant une alarme sonore sur le tableau d'alarme de la salle des machines dans la timonerie. La machine principale a grippé peu après, la pression dans le carter moteur a augmenté (activant l'alarme du détecteur de pression), et la machine principale s'est arrêtée d'elle-même, ce qui a entraîné une perte de propulsion.

L'enquête a établi que l'huile de graissage de la machine principale était contaminée. Étant donné que le circuit d'huile (y compris le carter d'huile) n'avait jamais été complètement vidangé et nettoyé, même après une révision majeure, et compte tenu de la présence d'une fuite interne du refroidisseur d'huile, l'huile a été progressivement contaminée par les produits de combustion, l'eau douce ou l'antigel, ou une combinaison de ces produits. De plus, puisque la pression de l'huile était supérieure à la pression de l'eau de refroidissement des cylindres, l'huile de la machine principale s'infiltrait, en service, dans le circuit d'eau douce par les tubes perforés du refroidisseur d'huile. Lorsque le navire était à quai (entre les affectations), le circuit d'eau de refroidissement présentait une pression positive parce que le vase d'expansion pour eau douce se trouvait au-dessus du refroidisseur d'huile. De plus, comme la pompe de préchauffage fonctionnait, l'eau douce s'infiltrait dans le circuit d'huile, contaminant celle-ci.

L'huile ainsi contaminée a entraîné l'obstruction de 2 conduites de refroidissement d'huile et une perte de pression. En outre, la détérioration de la qualité de l'huile par oxydation a entraîné la formation de laque et de vernis sur les surfaces des coussinets dans la machine principale, réduisant la lubrification des coussinets.

La contamination de l’huile a aussi causé une perte de lubrification et de refroidissement des pistons ainsi que la surchauffe des blocs-cylindres 3 et 7. Cette surchauffe a endommagé le joint en caoutchouc entre la culasse et la chemise des cylindres, ce qui a permis à l’eau de refroidissement des cylindres de s’infiltrer dans le carter de la machine principale. Cette fuite a occasionné à son tour une baisse du niveau d’eau des autres cylindres, ce qui a exacerbé la surchauffe des autres éléments de la machine principale, entraînant le grippage de la machine et la perte de propulsion.

Système de gestion de l'entretien

Les fabricants de moteurs fournissent généralement des renseignements détaillés sur les travaux d'entretien requis, ainsi que sur la fréquence desdits travaux, afin de garantir le fonctionnement optimal des machines essentielles du navire. Dans le cadre du programme d'entretien, il est important que des procédures d'entretien clairement documentées soient disponibles à bord du navire pour assurer la tenue des inspections et des réparations recommandées par le fabricant en vue d'un fonctionnement en toute sécurité.

Bien que Lafarge avait récemment adopté un programme informatisé pour demander des réparations et des pièces de rechange, les employés ne l'ont pas utilisé, dans le cadre de l'événement en cause, pour gérer l'entretien du Jose Narvaez selon le calendrier d'entretien recommandé par le fabricant. Par exemple, l'équipage ne vérifiait pas l'état de l'huile tous les mois et n'inspectait pas, ne nettoyait pas et ne mettait pas à l'essai le refroidisseur d'huile. Il ne procédait pas non plus à la vidange et au nettoyage complets du circuit d'huile après une panne majeure de la machine principale. Étant donné que les travaux d'entretien n'étaient pas effectués selon le calendrier recommandé, l'huile de la machine principale a été contaminée progressivement, augmentant le risque que la machine principale soit endommagée.

Si les entreprises ne s'assurent pas que l'entretien de la machine principale respecte les recommandations du fabricant, la machine principale pourrait ne pas fonctionner comme prévu, ce qui augmente le risque d'accident.

Emplacement de l'alarme de bas niveau

Afin de détecter rapidement les conditions dangereuses, les alarmes doivent être installées correctement et bien fonctionner.

Dans l'événement en cause, le commutateur d'alarme de bas niveau était installé sur la conduite de sortie de l'eau de refroidissement des cylindres plutôt que sur le vase d'expansion pour eau douce (Annexe D), comme le recommande le constructeur du navire. Puisque le commutateur d'alarme installé sur la conduite de sortie était plus bas que le vase d'expansion pour eau douce, il ne pouvait pas déclencher d'alarme, même en cas de perte totale d'eau dans le vase. Dans le cas à l'étude, le vase s'est vidé sans déclencher aucune alarme. S'ils avaient entendu une alarme, les membres de l'équipage du navire auraient été avertis de l'importante perte d'eau et auraient pu réagir plus rapidement.

En outre, en raison de sa position dans la machine principale, le commutateur était bloqué par la boue qui contaminait l'eau douce et il ne fonctionnait pas au moment de l'événement.

Si un commutateur d'alarme n'est pas installé à l'emplacement recommandé, l'équipage pourrait ne pas être averti d'un danger et ne pas être en mesure d'agir en temps opportun.

Gestion de la sécurité

Pour une gestion efficace de la sécurité, il faut que toutes les personnes à tous les niveaux de l'organisation participent activement à la détermination et à la gestion des risques liés à leurs activités. Il faut avoir une approche officielle, documentée et systémique qui fait en sorte que le personnel à tous les échelons possède les connaissances et les outils nécessaires pour gérer les risques efficacement, ainsi que l'information nécessaire pour prendre des décisions judicieuses dans toutes les conditions d'exploitation.

Bien que les systèmes de gestion de la sécurité (SGS) soient largement reconnus comme offrant des méthodes efficaces pour évaluer les risques dans le secteur maritime, toutes les entreprises ne sont pas tenues d'en avoir un. Il est néanmoins important que les entreprises qui ne sont pas obligées de se doter d'un SGS œuvrent à la création d'une solide culture de sécuritéNote de bas de page 21, et consacrent des efforts à la gestion des éléments essentiels de la sécurité de manière à atténuer le risque.

Le Jose Narvaez n'était pas tenu d'avoir un SGS. Toutefois, il aurait pu bénéficier d'une approche formelle garantissant que les membres de l'équipage aient les outils, les méthodes et les ressources nécessaires pour gérer efficacement le risque et maintenir les activités d'exploitation. L'enquête sur l'événement a permis de cerner des lacunes opérationnelles, entre autres :

- Il n'y avait que très peu de documents à bord relatifs à la formation, à la familiarisation, aux exercices et à l'entretien, destinés aux membres de l'équipage. Par exemple, les documents sur l'entretien de la machine principale publiés par son fabricant ne se trouvaient pas à bord du navire.

- L'équipage du navire ne tenait pas de registres appropriés, ni sur l'entretien du remorqueur ni sur ses activités.

- L'entreprise n'avait fourni à l'équipage ni listes de vérification qui auraient facilité l'exploitation, ni méthodes relatives à l'entretien du navire.

- Aucune passation officielle des fonctions n'était requise au moment du changement d'équipage.

- L'entreprise ne donnait aucune consigne sur les types d'exercices à tenir à bord du remorqueur et n'avait aucune procédure de sécurité en cas d'urgence.

Si les entreprises ne se dotent pas d'un cadre de gestion de la sécurité convenable, assorti des méthodes à suivre, des documents afférents et d'une tenue de registres appropriée, le risque augmente que des situations dangereuses passent inaperçues.

Faits établis

Faits établis quant aux causes et aux facteurs contributifs

- L'huile de graissage était contaminée par les produits de combustion, l'eau douce ou l'antigel, ou une combinaison de ces produits, et le circuit n'avait jamais été complètement vidangé et nettoyé après des pannes majeures de la machine principale, même si ces travaux étaient recommandés par le fabricant.

- Le refroidisseur d'huile n'était pas entretenu selon les recommandations du fabricant; des fuites internes sont survenues et ont augmenté la contamination du circuit d'huile par l'eau douce et l'antigel.

- L’huile contaminée a entraîné l’obstruction de 2 conduites de refroidissement d’huile, la formation de laque et de vernis sur les surfaces des coussinets (ce qui a nui à la lubrification des coussinets) et une perte de pression.

- La contamination de l'huile a aussi causé une perte de lubrification et de refroidissement des pistons ainsi que la surchauffe des blocs-cylindres 3 et 7. Cette surchauffe a endommagé le joint en caoutchouc entre la culasse et la chemise des cylindres, ce qui a permis à l'eau de refroidissement des cylindres de s'infiltrer dans le carter de la machine principale. Cela a exacerbé la surchauffe des autres éléments de la machine principale, entraînant le grippage de la machine et la perte de propulsion.

Faits établis quant aux risques

- Si les entreprises ne s'assurent pas que l'entretien de la machine principale respecte les recommandations du fabricant, la machine principale pourrait ne pas fonctionner comme prévu, ce qui augmente le risque d'accident.

- Si un commutateur d'alarme n'est pas installé à l'emplacement recommandé, l'équipage pourrait ne pas être averti d'un danger et ne pas être en mesure d'agir en temps opportun.

- Si les entreprises ne se dotent pas d'un cadre de gestion de la sécurité convenable, assorti des méthodes à suivre, des documents afférents et d'une tenue de registres appropriée, le risque augmente que des situations dangereuses passent inaperçues.

Mesures de sécurité

Mesures de sécurité prises

Lafarge Canada Inc.

À la suite de l'événement, Lafarge a pris les mesures suivantes :

- tenue de réunions hebdomadaires des employés de la division du transport maritime de Lafarge pour réviser les méthodes de sécurité, les exercices à tenir et les travaux d'entretien préventif à effectuer au début de chaque quart;

- remplacement de la machine principale et du circuit de refroidissement, y compris la mise à niveau du système de surveillance et du tableau d'alarme.

Le présent rapport met fin à l'enquête du Bureau de la sécurité des transports sur cet événement. Le Bureau a autorisé la publication de ce rapport le . Le rapport a été officiellement publié le .

Annexes